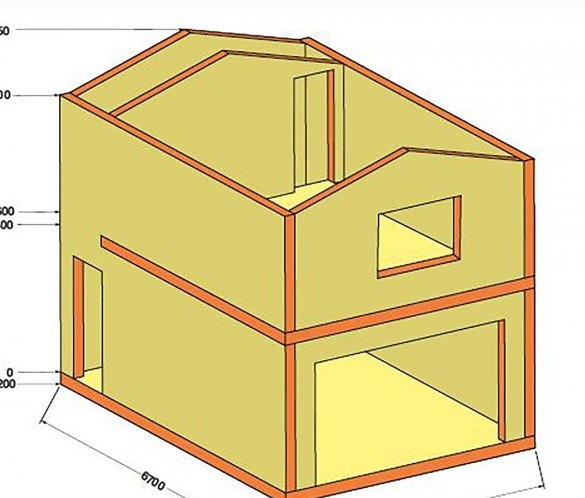

Vinteren gik, fundamentet måtte stå. Det er tid til at starte konstruktion. Som jeg besluttede, bunden garagen Jeg laver af slidsede sandcementblokke og stuen ovenpå af skumbeton. Jeg besluttede at sætte trappen inde. Garagens overordnede plan præsenteres.

Læs om fundamentproduktionen i første del.

Hvorfor skumbetonblokke er gode, at de har dårlig varmeledningsevne (termisk ledningsevne koefficient 0,13-0,14 Kcal / m² * deg.), Sammenlignet med luftbeton. Dette er cirka 4 mursten. De absorberer ikke vand, da deres porer er lukkede og lette i vægt. Med hensyn til størrelsen på standardblokken (skumbetonblokke er normalt større), vejer den ca. 12 kg. Men de har meget dårlig vedhæftning til gips. Men dette problem er løst - en lille mængde af den billigste flydende sæbe tilsættes gipsopløsningen.

Først er det nødvendigt at betonke det blinde område til en bredde på 500 mm fra fundamentets omkreds med en tykkelse på 100 mm med et forstærkningsnet. Beton blev hældt i en forberedt grøft med en sandpude dækket med geotekstiler og et lagt armeringsnet. Beton blev blandet med hånden i et stort trug. Derefter vil brolægningsplader, der måler 500x500x45 mm med en lille hældning udad, ligge på det blinde område.

Fireslids sandcementblokken har dimensioner 188x190x390 mm og en vægt på 21 kg. Blokkene blev lagt på en færdigblandet mørtel af cementkvalitet M500.

Under den første række af blokke blev en hydroisol og et forstærkende 4 mm net lagt i to lag, derefter blev et rullet 1,5 mm net lagt gennem hver to rækker med blokke.

Forskalingen blev lavet, og beton blev fyldt med tavler til hoveddøren med en højde på 100 mm.

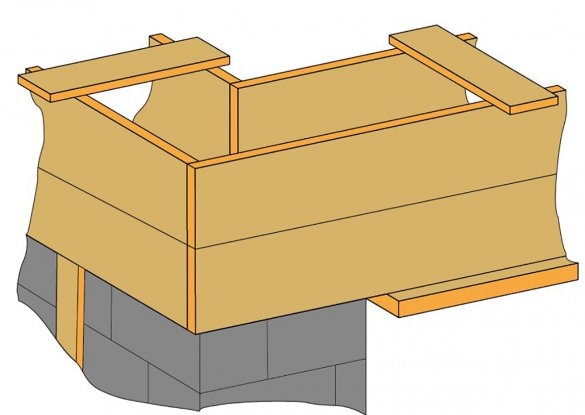

Det er værd at fortælle i detaljer om forberedelsen af forskalling til AWP-bæltet.

Sideforskallingspanelerne var lavet af to plader med en sektion på 40x100 mm. Fra siderne sys de med rester af plader med et tværsnit på 25x120 mm til ca. 1500 mm. I hjørnerne blev de syet med skruer i en enkelt kasse. Hvor der skulle have været åbninger til porten og hoveddøren, blev der anvendt to plader med en sektion på 40x120 mm, der er fastgjort til sideskærmene nedenunder. I åbningerne installeres kolonner som rekvisitter. Efter at armeringsenhederne blev anbragt inden i forskallingen og forbundet i hjørnerne ved hjælp af striketråd, blev trimmede plader pakket langs den øvre kant af forskallingen for at forhindre, at den divergerede ved hældning. For at eliminere divergensen mellem sideskærmene nedenunder er de forbundet med en stålwire.På væggene, hvor der ikke var åbninger, støttes forskallingen op af tavler på niveau med bunden af fyldet.

I en murhøjde på 2.000 mm omkring garage-omkredsen blev der hældt et solidt AWM-bælte med 12 mm fittings forbundet i form af en kasse med 4 stænger og 6 stænger hexagonale over indgangsporten,

sektion på 200x200 mm. Samtidig dannede armbåndet toppen af porten og døråbningerne.

Efter at betonen er hærdet, bringes murhøjden op til 2400 mm ved hjælp af sandcementblokke.

og fra porten til hoveddøren lægges gulvbjælker gennem 500 mm. Da spændvidden er ret stor, brugte vi en bjælke på 150x200x5000 mm liggende på den brede side. Den ekstreme bjælke, hvorpå skillevæggen til anden sal skal bygges, har en sektion på 200x200 mm.

Hullerne mellem bjælkerne er også fyldt med de samme blokke. Hvor bjælkerne er i kontakt med blokke, lægges en hydroisol. Et loft på 400 mm, der er dannet over åbningen til porten, er nok til at installere en tværsnits løfteport i fremtiden.

Skumbetonblokke på 200 x 300 x 600 mm blev fastgjort med speciel lim til luftbeton.

I en afstand af 900 mm fra toppen af bjælkerne blev der efterladt en åbning med en bredde og højde på 900 mm på facaden til vinduet. I en murhøjde på 4400 mm blev en Mauerlat fra plader med et tværsnit på 50x200 mm fastgjort ved hjælp af ankerbolte ø12x300 mm i sidevæggens øvre ender. med foreløbig isolering med hydroisol mellem det og skumbeton.

Til bro af pedimenter fra en bjælke med et afsnit på 100x100x6000 mm er sidespærrene installeret, som er installeret inde i murværket.

Øverst på åbningen, hvor vinduet skal være, er der installeret to 63 mm vinkler med en længde på 2000 mm, som er svejset sammen med en strimmel langs blokens bredde. Pedimenter bragt til en højde på 5450 mm langs den øvre ende af spærrene.

En snøre strækkes mellem de ekstreme spær langs ryggen på det fremtidige tag, og de resterende spær installeres fra 100x100x6000 mm tømmer. Hvor beboelsesområdet vil være placeret, mellem spærrene en afstand på 500 mm. Hvor der vil være en trappe og en platform til at komme ind i anden sal - 600 mm.

I en højde på 2480 mm blev spær installeret tværstykker fra en stang med samme sektion. De blev fastgjort med stålhjørner.

Kassen skal laves kontinuerligt, da taget skal isoleres. Til det blev der brugt et kantet kort på 25x120x6000 mm. Hun blev syet til spærrene med en frigørelse på 300 mm omkring tagets omkreds.

Ruberoid skydes til kassen af en hæftemaskine. To lag blev lagt: langs og på tværs af taghældningerne.

Længere på taget blev der lagt professionelt ark nr. 21 (lige bølge) farve 8017 (brun) 3000 mm lang med en arbejdsbredde på 1050 mm. Det tog 16 lag (8 for hver hældning af taget). Til fastgørelse af pladerne var der behov for specielle tagskruer ø4,8x35 mm. Skøjten er fastgjort på tagskruer ø4,8x70 mm.

I sort har vi en indbygget garage.

Det forbliver lidt: at gipse væggene indvendigt og udvendigt, læg fliserne på garagegulvet, afslutte det blinde område, sætte portene og døren, bestil og sætte vinduet op, gør trappen til anden sal og, vigtigst af alt, tackle anden sal.

Jeg brugte omkring 270.000 rubler i penge. Den mest basale pris faldt på blokke, levering og på lejet arbejdskraft.

Mit råd: tegne alt (blok for blokering) på papir, estim din styrke, det vil sige hvad du kan, gør det selv (ansæt ikke ansatte). Leje kun til tungt arbejde - ænder beton, læg blokke osv.