Ser gennem lasergravere på aliexpress, kom masteren på tværs af flere USB-drevne modeller. Det var forbløffende, at de kunne gravere på forskellige materialer såvel som udskårne former og mønstre fra klistermærker og papir og gøre al denne kraft fra 5V USB. Men ulempen med disse gravører var, at de havde et lille arbejdsområde, i de fleste tilfælde kun 40 mm x 40 mm.

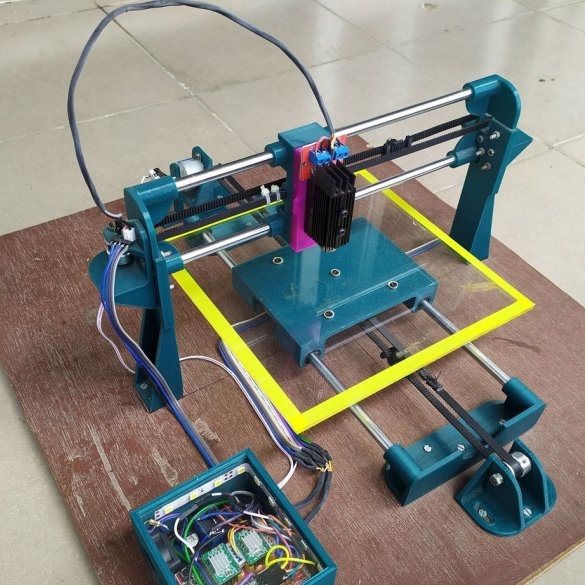

Så besluttede skibsføreren selvstændigt at designe og fremstille en gravør ved hjælp af en 3D-printer til fremstilling. Undervejs besluttede han at gøre laserholderen modulær, så laseren let kunne udskiftes med en pen eller markør. En Bluetooth-forbindelsesfunktion er også tilføjet.

Tekniske specifikationer for graveren er som følger:

- Arbejdsområde 200 x 162 mm

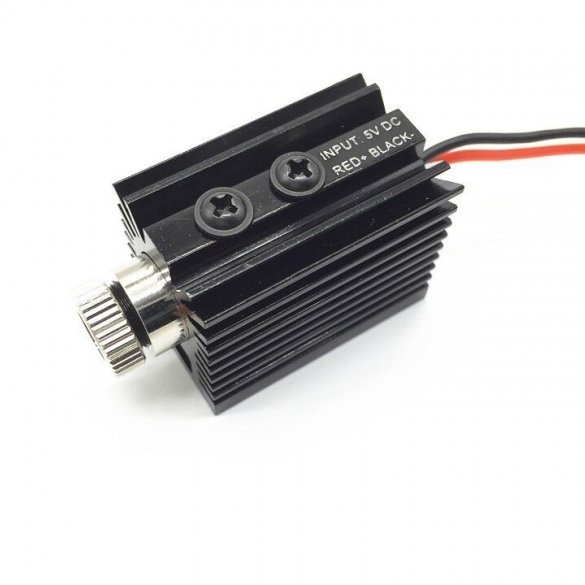

-1000 mw laser modul

-Verker fra en USB-strømkilde (5V)

-Auto vejledningsfunktion

- Bluetooth-kommunikation mellem lasergraver og pc

- PWM-laserstyring. (Hjælper med at skabe forskellige nuancer af sort, når der graveres portrætter)

-102,4 trin pr. Mm opløsning

- Maskinen kan gravere, klippe og trække på forskellige materialer

Værktøjer og materialer:

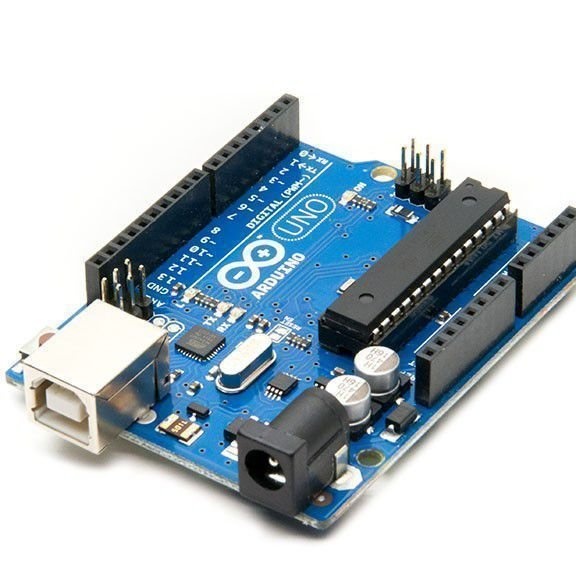

-Arduino UNO;

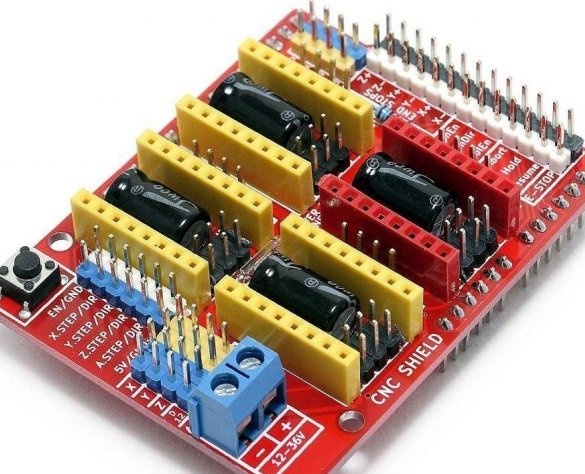

-Expansionstavle;

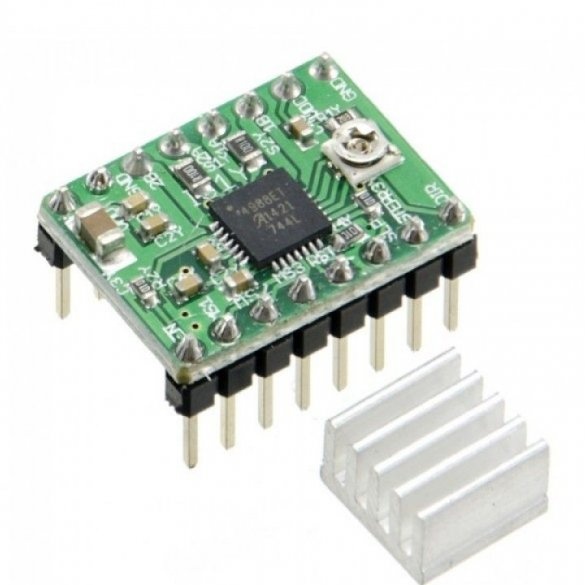

- A4988 stepper motor driver - 2 stk;

-1000 mW laser modul;

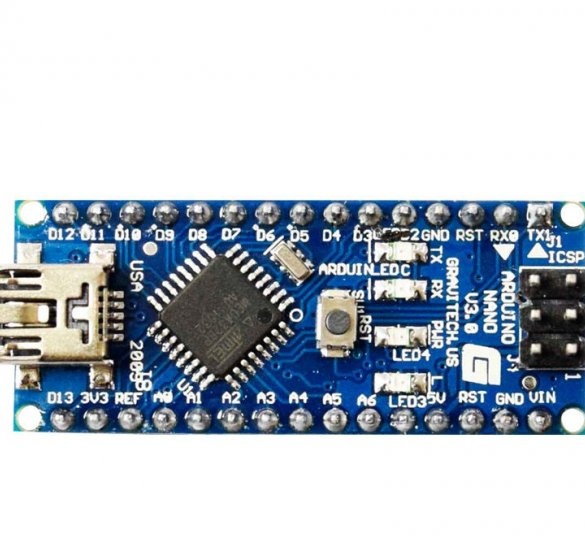

- Arduino Nano;

- XL6009 Boost Converter;

- LM8UU lineære kuglelejer - 6 stk;

Remskive - 4 stk;

- Stænger i diameter 8 mm, længde 300 mm -4 stk;

-modul IRF520 Mosfet;

- Relæ;

- Begrænsningskontakter - 2 stk;

-Step motorer 2 stk;

- Neodymmagneter 18 x 5 mm x 3 mm;

-30 * 30 mm 5 volt kølevifte;

-Remen;

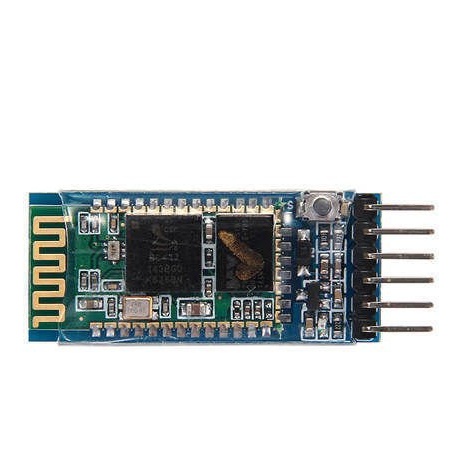

-HC-05 Bluetooth-modul;

-SG90 servomotor;

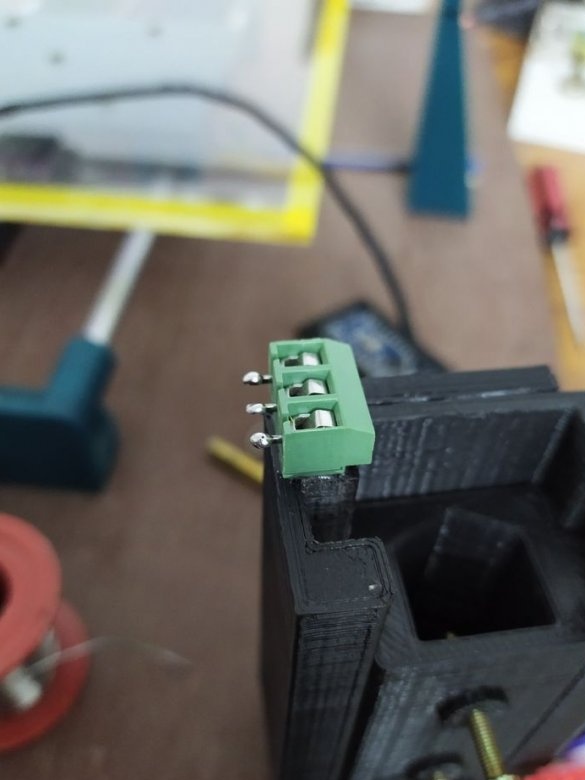

Skru klemmer

-Strink rør;

- Superlim;

-Kabelbindere;

-Krepezh

M3 30mm

M3 12 mm bolte

M4 40mm

M3 nødder

M4 nødder;

- Krydsfiner 8mm 48 x 42 cm;

-5mm gennemsigtig akrylplade 22 x 22 cm;

- MicroUSB-kabel;

- Affaldspapir;

-Nadfil;

- skruetrækker;

-Lodning tilbehør;

- Tænger;

- saks;

-Kusachki;

-Computer med software;

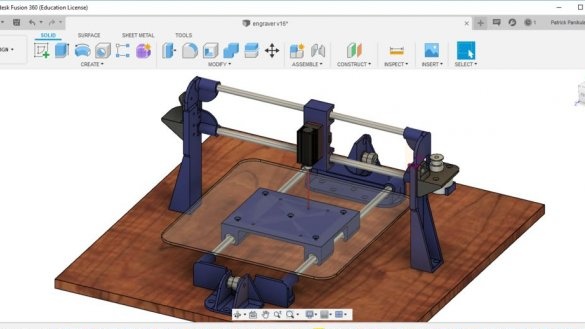

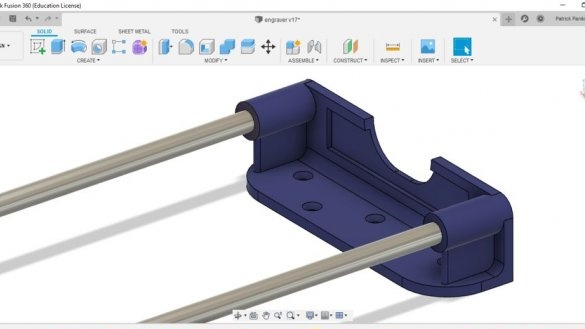

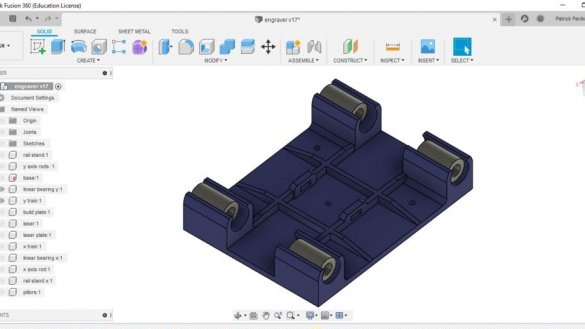

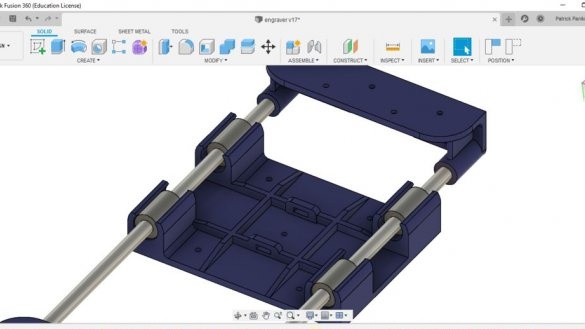

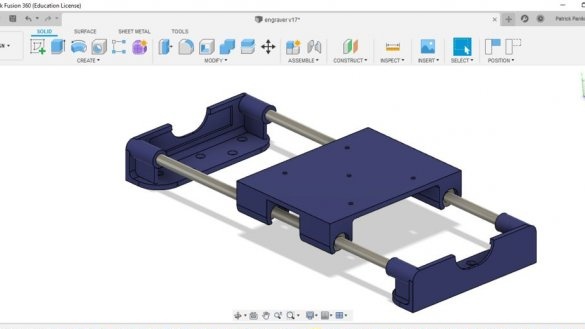

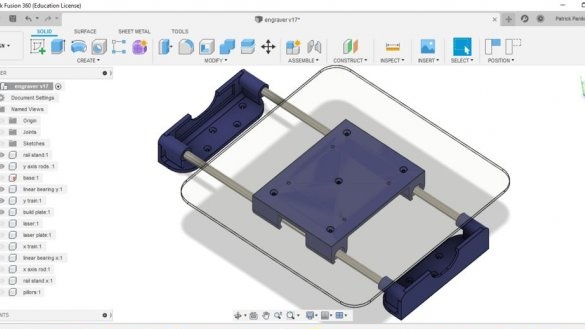

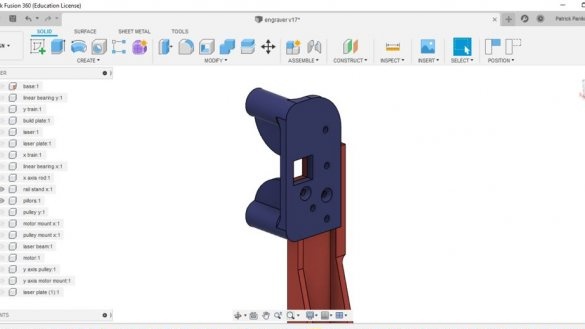

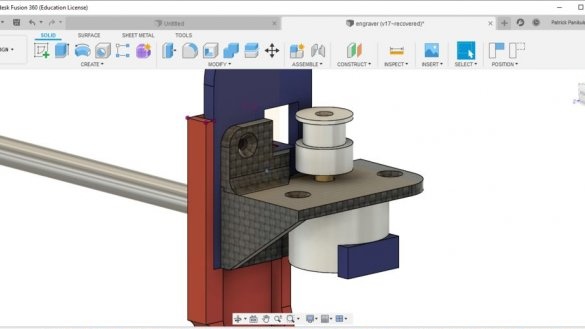

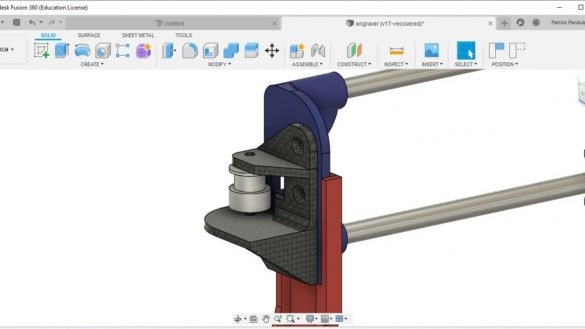

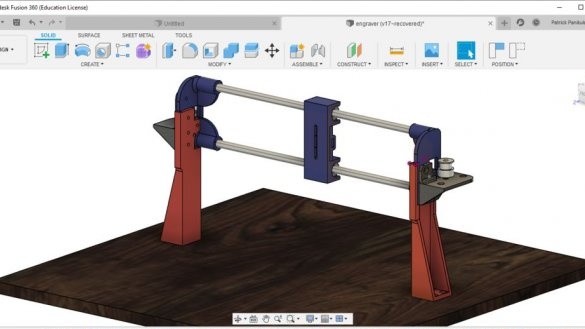

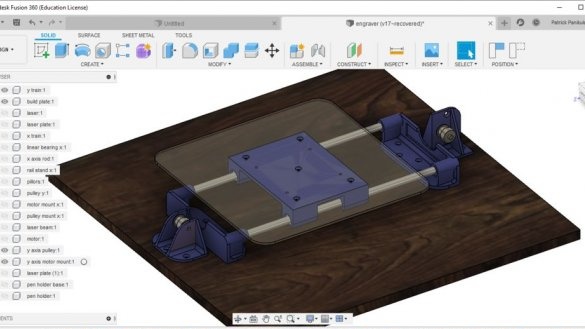

Trin 1: Design

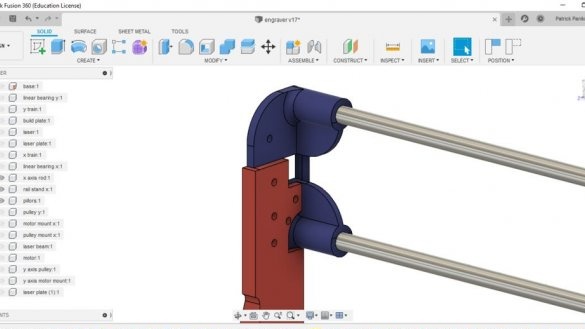

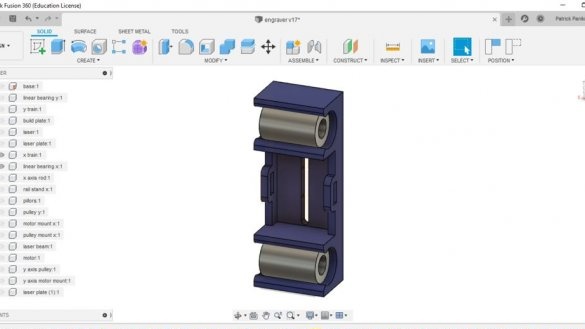

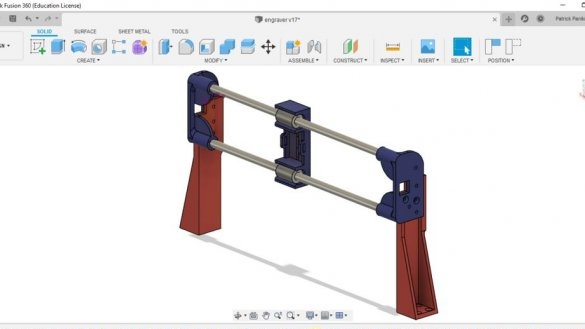

Guiden startede med at designe basen og holderne på Y-aksen, fordi holderne består af to identiske komponenter, gjorde spejlfunktionen i Fusion 360 arbejdet lettere. Spejlfunktionen blev brugt flere gange i udviklingen af denne lasergraver.I modsætning til anden CAD-software er en af de store funktioner ved Fusion 360, at den giver dig mulighed for at oprette flere komponenter på en skærm med et link til andre komponenter, dvs. modellen kan designes samlet.

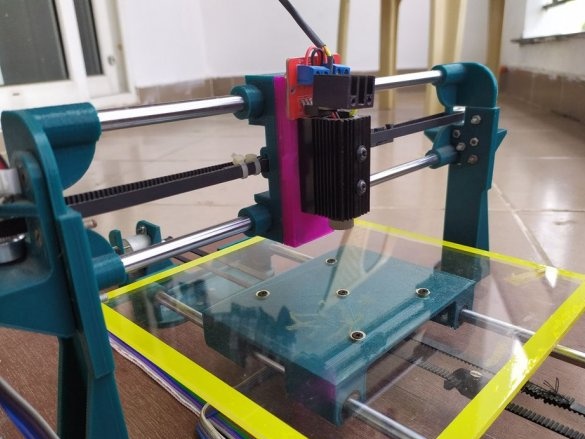

Højden på X-aksestyrene afhænger af brændvidden for den anvendte laser. Du skal bare sørge for, at laserhøjden er inden for dette område. Den endelige fokusering af laserstrålen kan udføres ved at justere linsen på laseren.

Fusion 360 giver dig også mulighed for at vælge udseendet og fornemmelsen af komponenterne for at få det endelige design til at virke reelt. Programmet giver dig mulighed for at konvertere og gemme udviklede komponenter direkte i STL-format til 3D-udskrivning.

Nedenfor kan du downloade Fusion 360-filen med gravørprojektet.

lasergravering v16.f3d

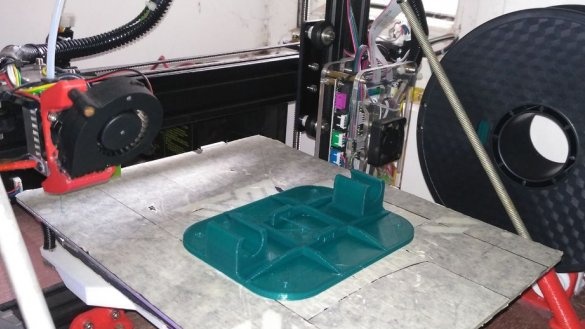

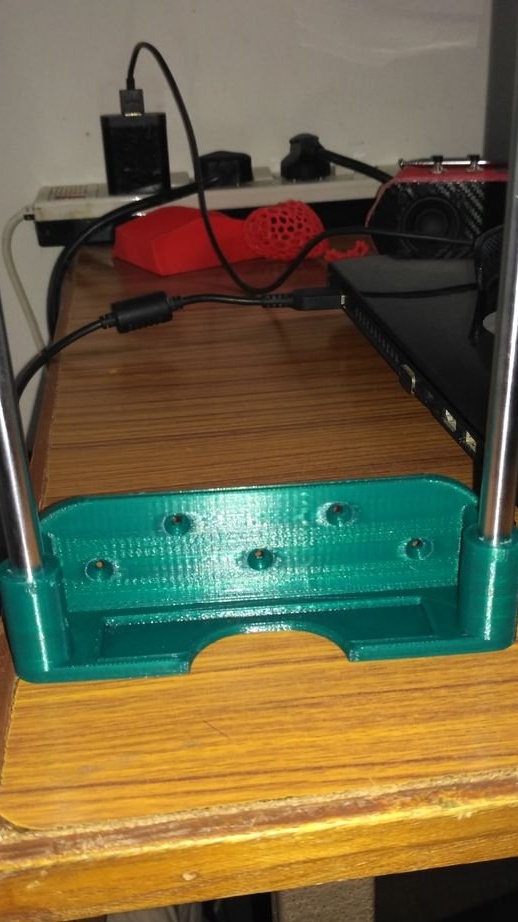

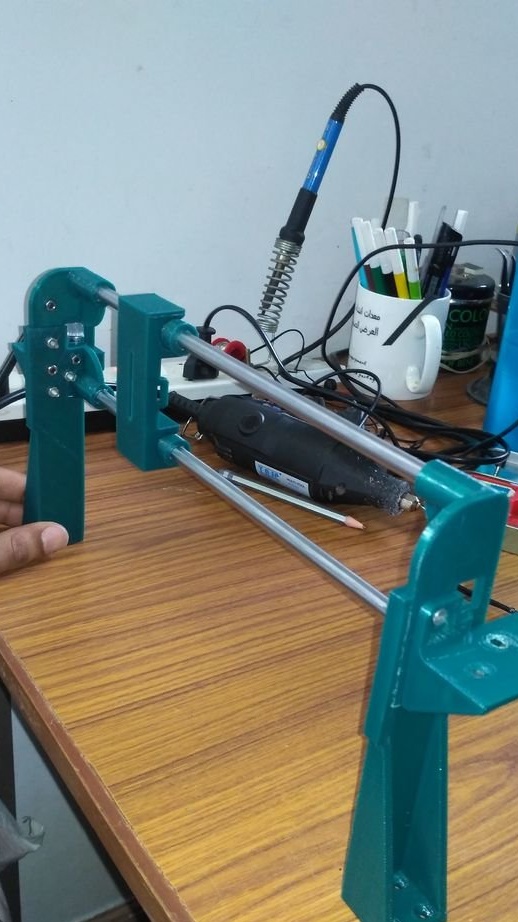

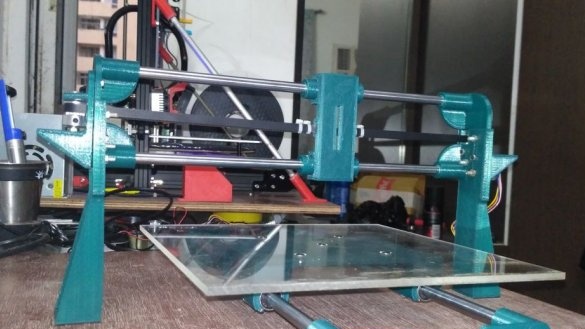

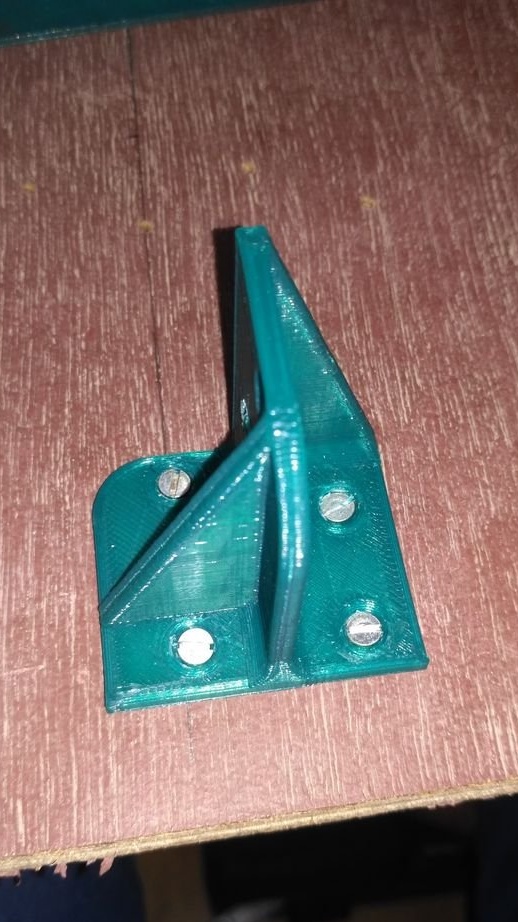

Trin to: 3D-udskrivning

Derefter begynder guiden at udskrive detaljerne. Alle dele er designet på en sådan måde, at de let kan udskrives i en 3D-printer uden understøtter.

Guiden udskriver detaljerne på en TEVO 3D-printer.

Materiale: PLA (mørkegrøn)

Lagshøjde: 0,3 mm

Påfyldning: 30%

Vægtykkelse: 0,8 mm

Over- / bundtykkelse: 0,9 mm

Filer til udskrivning kan downloades ved at klikke på dette linket.

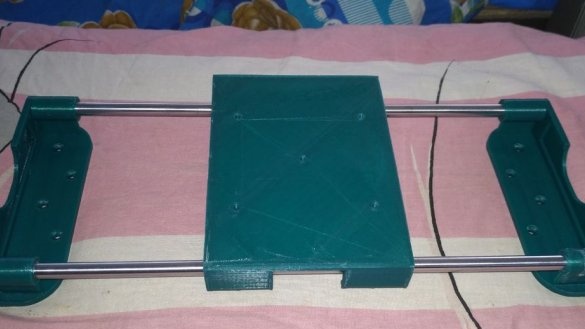

Trin tre: Montering af Y-aksen

Guiden råder dig til at åbne Fusion 360 PC build-filen, før du samler dem. Dette hjælper med at gøre byggeprocessen mere forståelig.

Guiden installerer stænger og lineære lejer. Masteren er designet til at undgå limning af dele, dvs. pasformen er stram. Stængerne skal udfyldes i sædet med en hammer.

Efter montering skal du sørge for, at vognen bevæger sig frit.

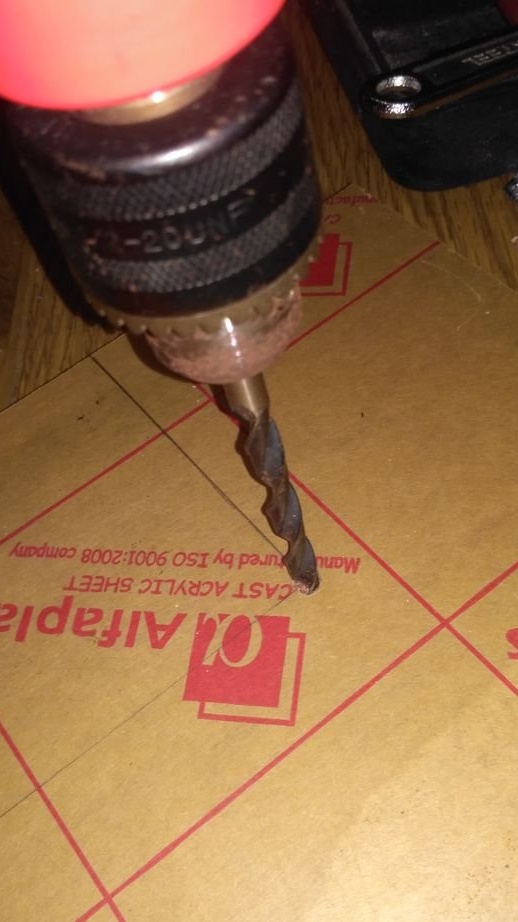

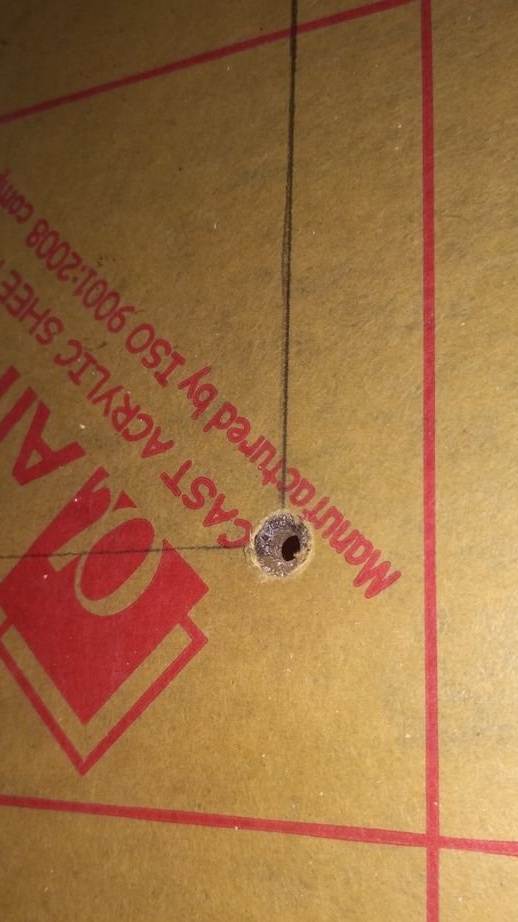

Trin fire: Desktop

Der bores et hul på en akrylplade. Skruer arket til vognen og sætter kanterne på arket nøjagtigt parallelt med kanterne på vognen. Markerer og borer fire monteringshuller. Skruer akryl til vognen.

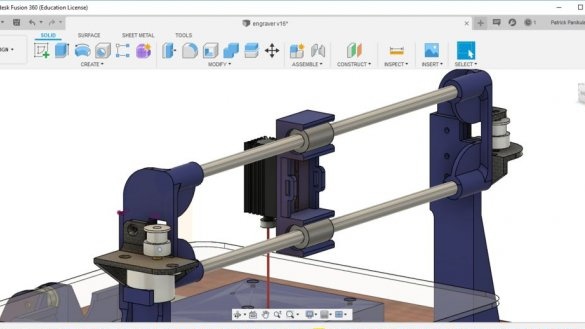

Trin fem: X-akse

Så samler masteren X-aksen. Guiderne til aksen blev trykt af masteren, da de, han købte, viste sig at være mangelfulde. Ifølge ham fungerer disse guider efter slibning og smøring ikke dårligere end købte.

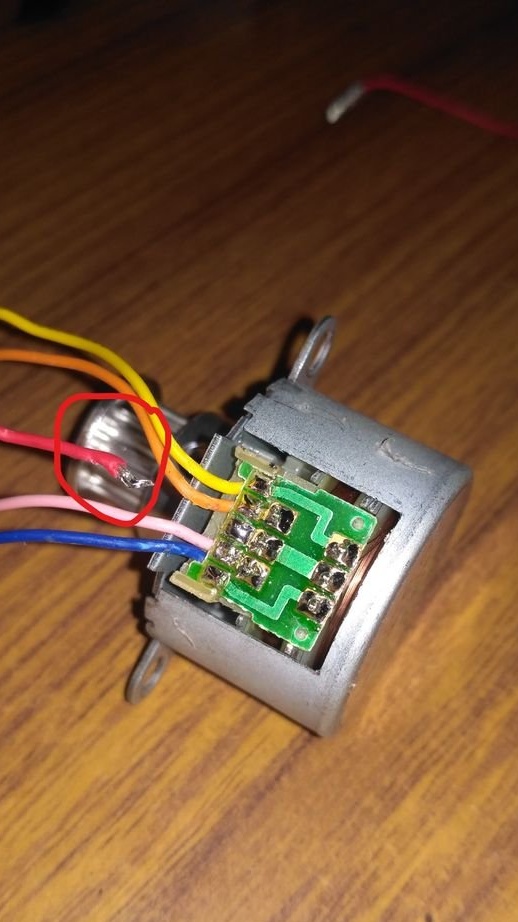

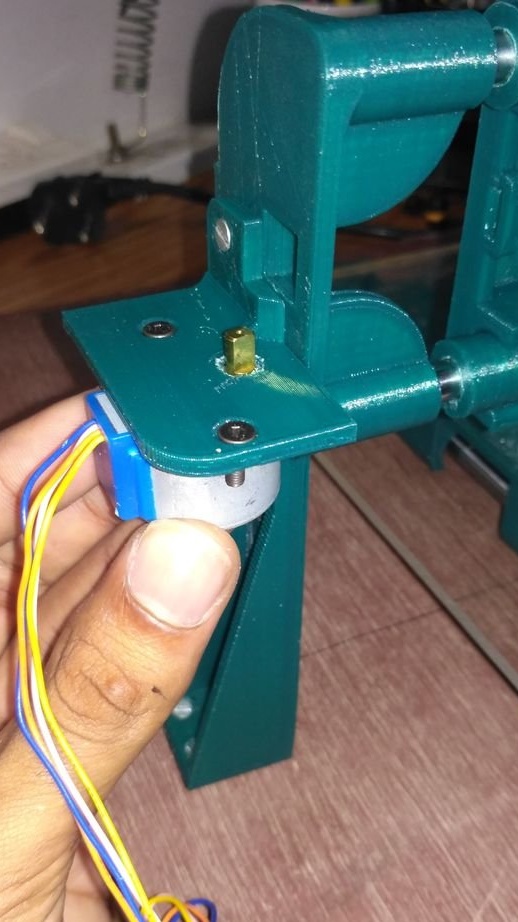

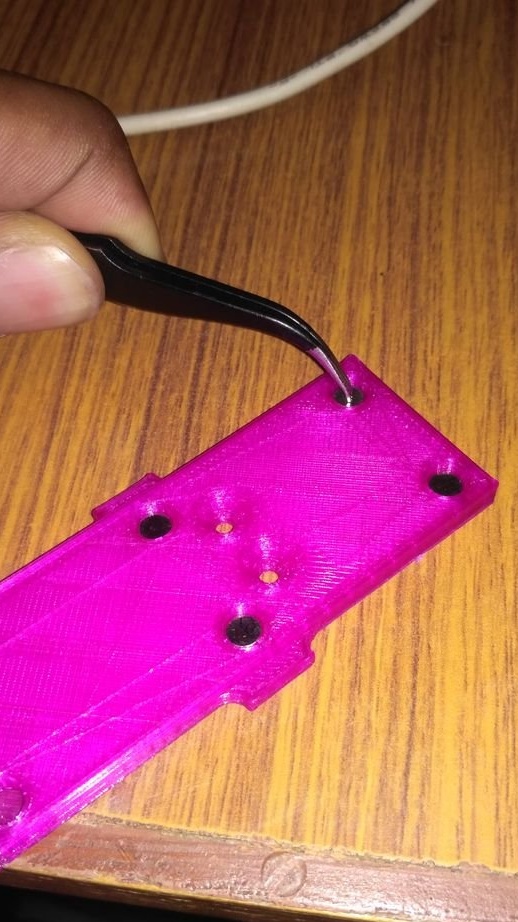

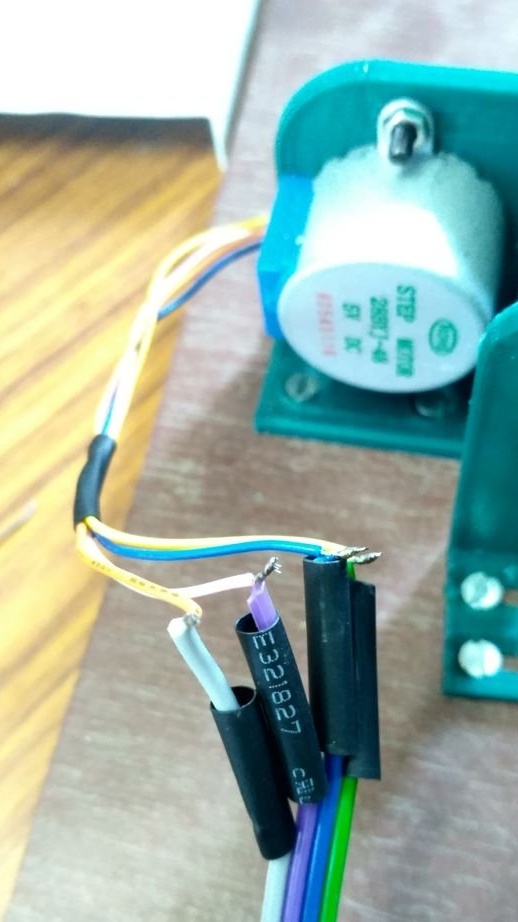

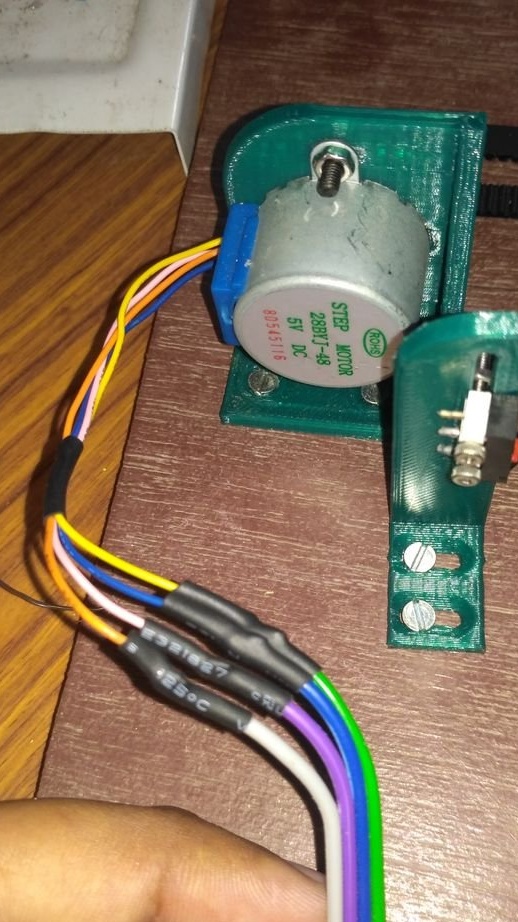

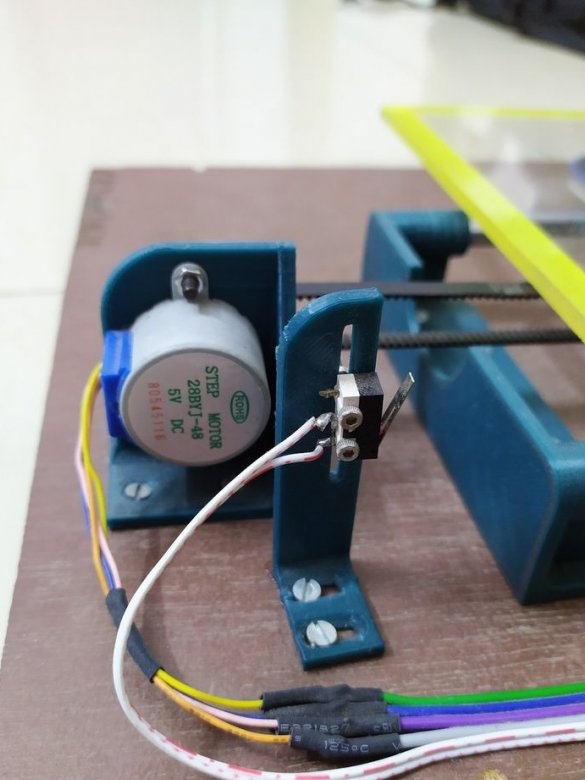

Trin seks: Omarbejdning af 28BYJ-48 unipolar motor til en bipolar

Der er to hovedårsager til, at du har brug for at konvertere en unipolar motor til en bipolær motor.

Den bipolære motorstyringsalgoritme, der bruger A4988-stepmotordriveren, er enklere end at styre en unipolar motor

Udvidelseskortet understøtter kun bipolære trinnmotorer.

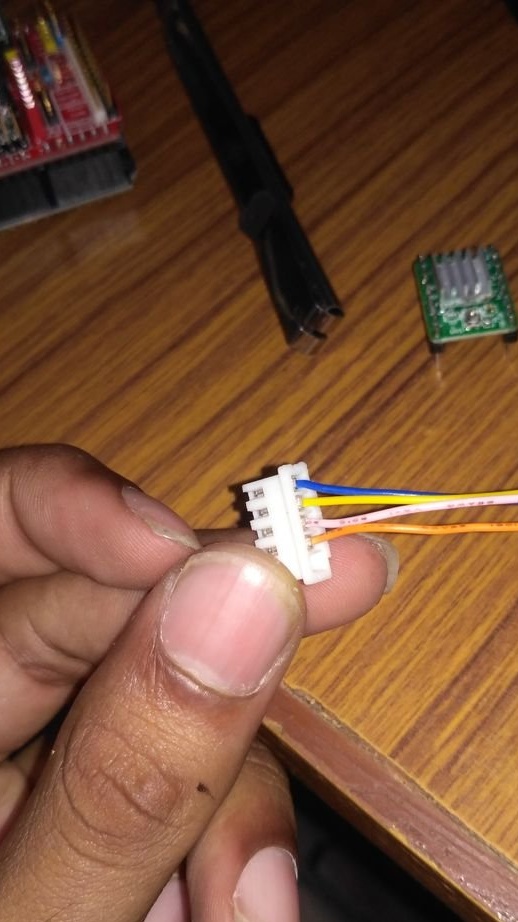

Du kan remake motoren i tre trin.

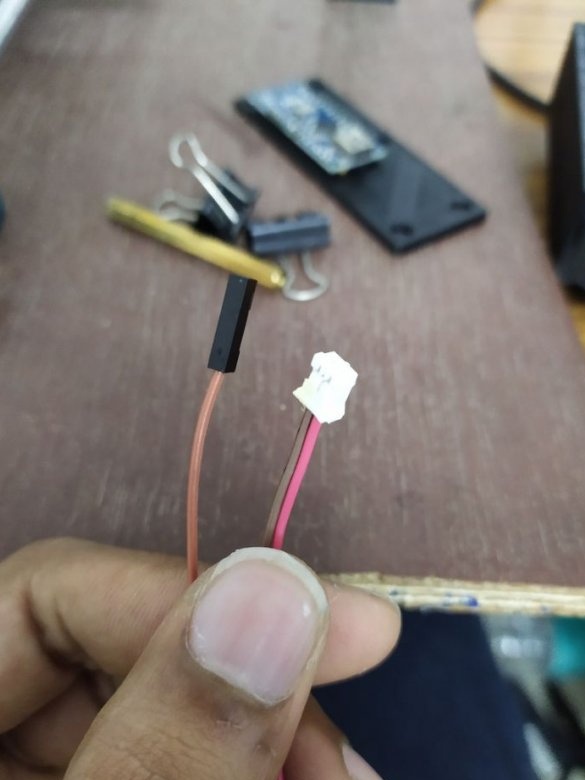

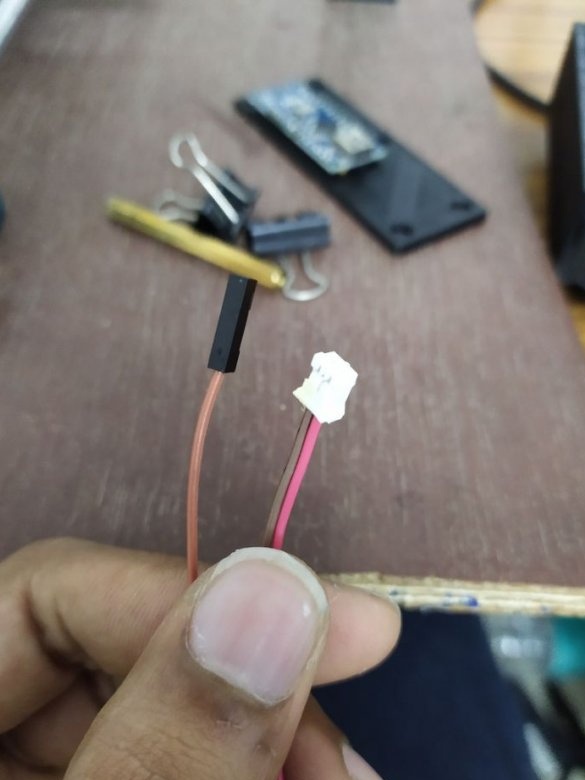

Åbn den blå plastkasse, tag den røde ledning ud af brættet, som vist på det første foto.

Nu skal du beskadige sporet, som på det andet foto og skifte ledninger i blokken, som på det tredje foto.

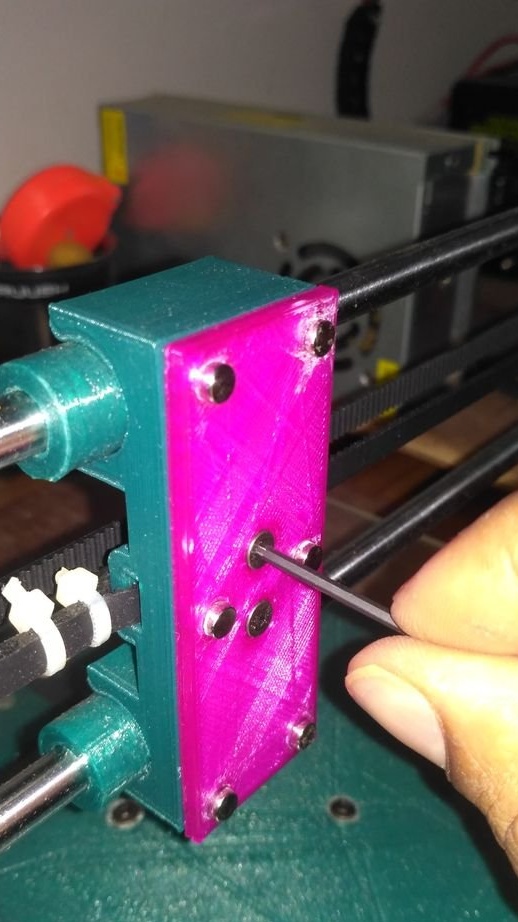

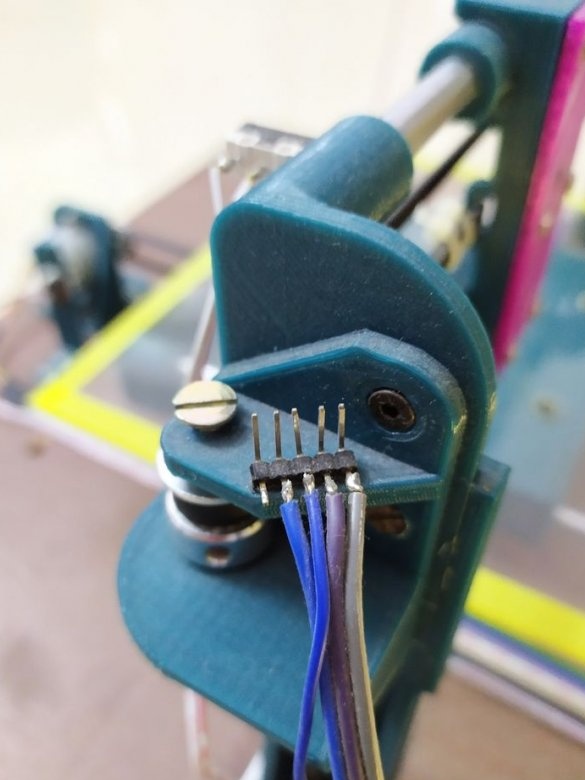

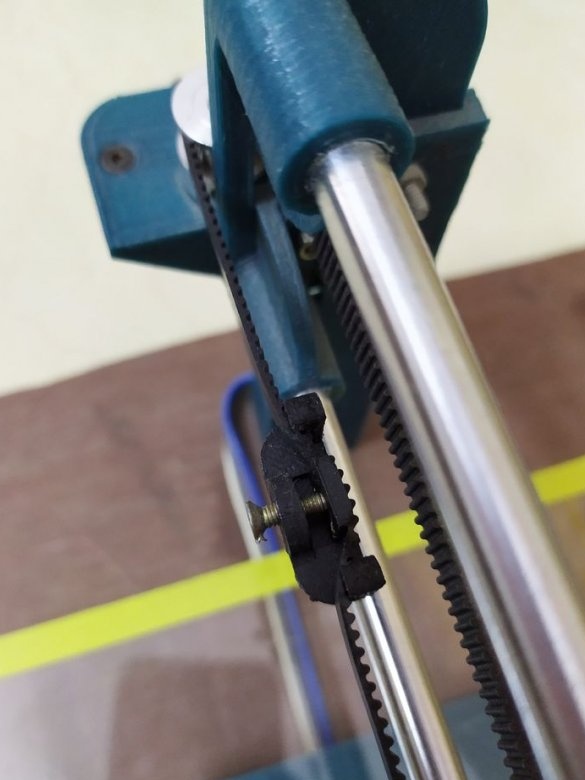

Syvende trin: installation af motor, remskive, rem

Installerer motoren. På akslen fastgør motoren en remskive. Den anden remskive sætter sig på den modsatte side af motoren. Fastgør enden af bæltet med bånd. Føres den anden ende af bæltet gennem remskiverne og fastgøres også.

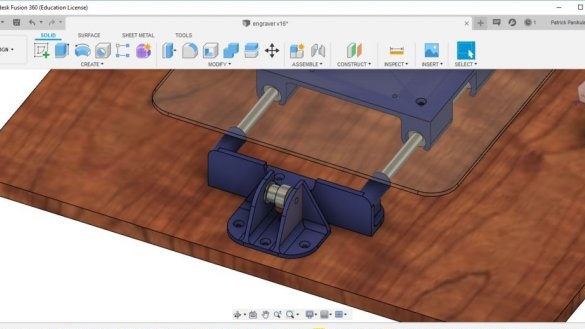

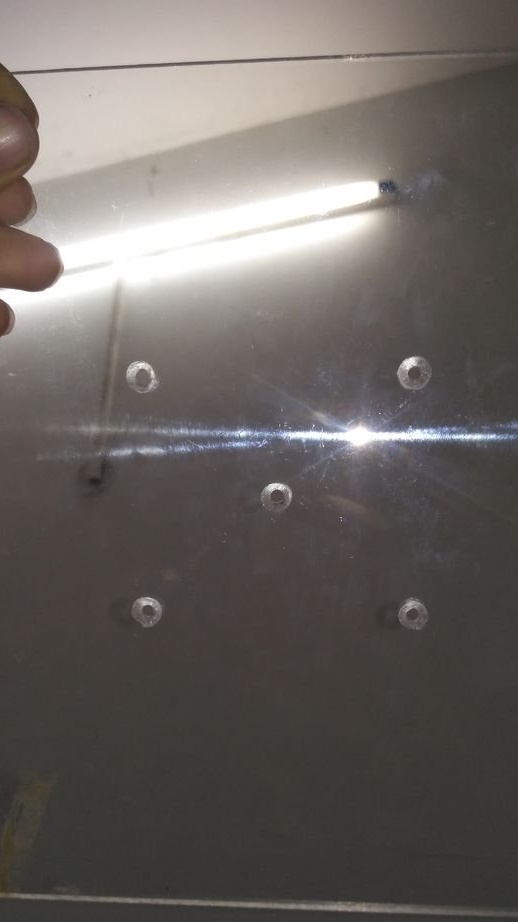

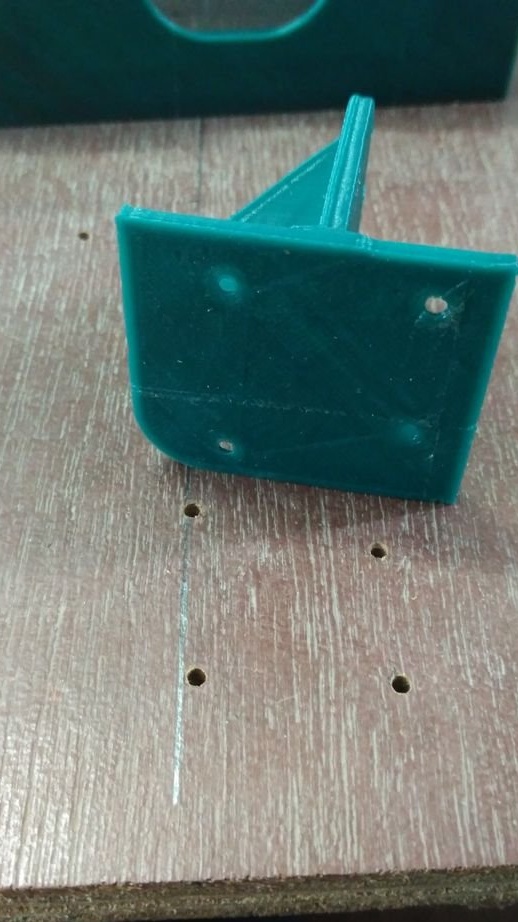

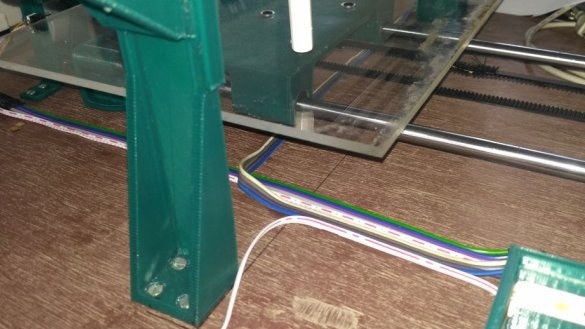

Trin otte: Foundation

Basen er lavet af krydsfiner. Til ham fastgør mesteren X-aksen.

Trin ni: Y-akse

Samler Y-aksen. Dette er et vanskeligt trin.

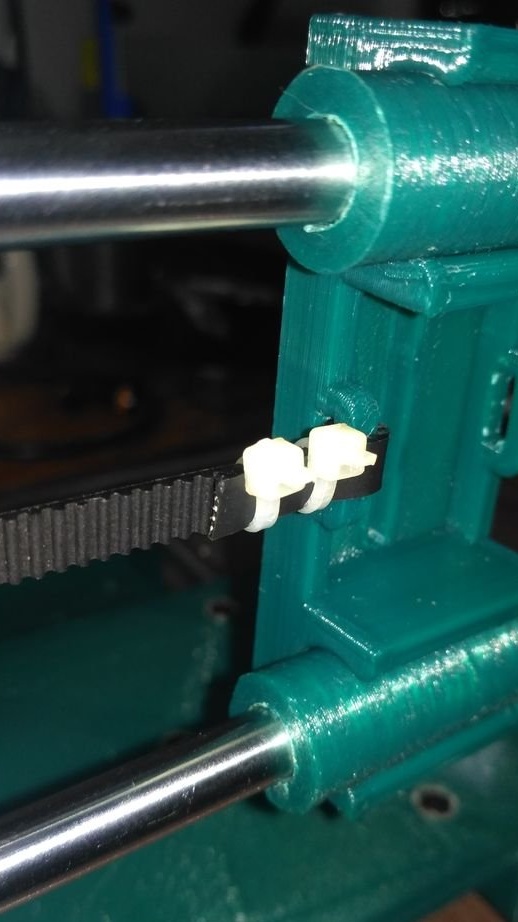

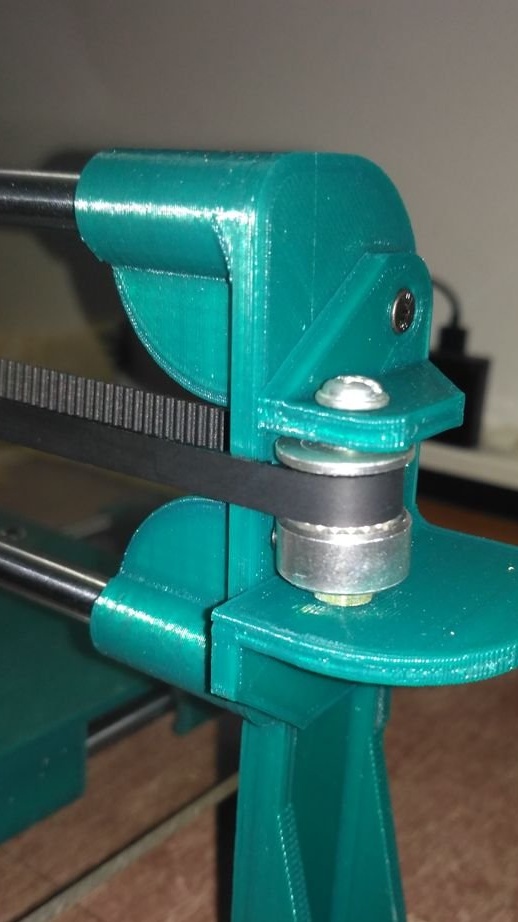

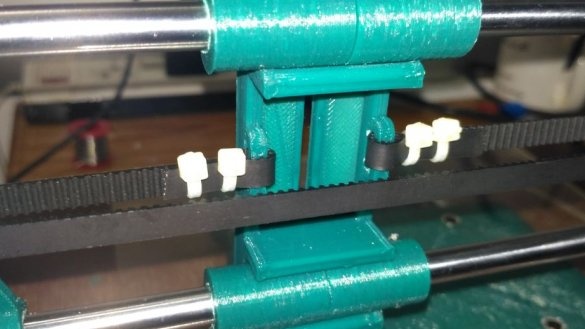

Saml remskinneholderen ved hjælp af Y-aksen remskiveholder, remskive, 40 mm M4 bolt / møtrik og metalskiver som vist på de to første fotos.

Bind nu den ene ende af tidsremmen til en af slidserne under Y-aksens vogn.

Skub den frie ende af bæltet gennem remskivenheden, du har lavet tidligere, og klik det derefter ind i den anden rille, der er placeret under Y-aksevognen.

Når disse 3 trin er afsluttet, skal du skrue Y-aksenheden på krydsfinerbunden.

Sæt stepmotoren fast på Y-aksemotoren ved hjælp af to 12 mm M3 bolte og møtrikker.

Skru nu Y-aksen remskiveholder og motorophæng til krydsfinerbunden.Gør dette, når du har justeret begge sider for at få den rigtige båndspænding. En bæltespænder tilføjes senere.

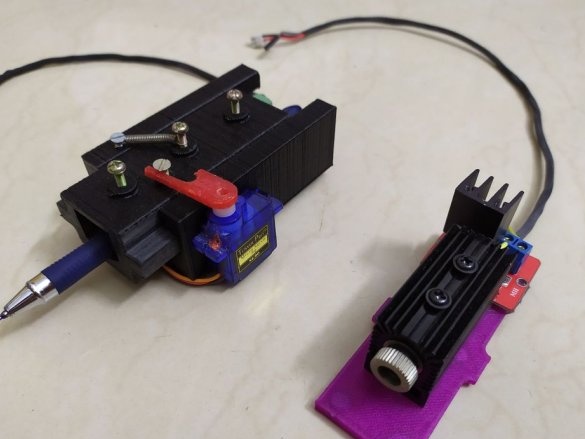

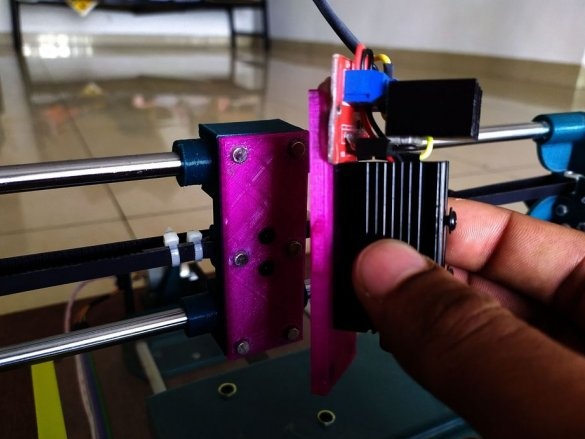

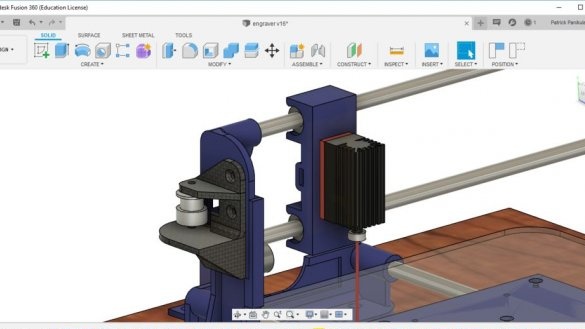

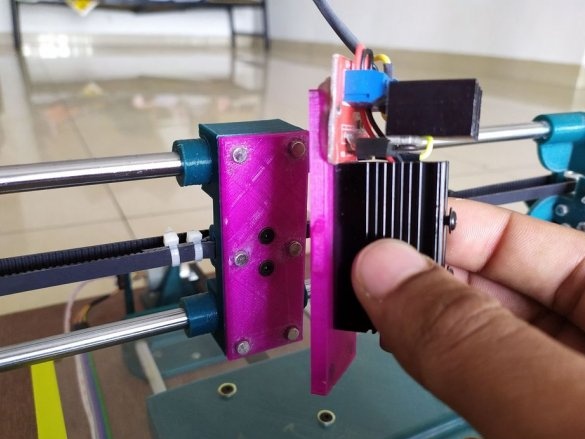

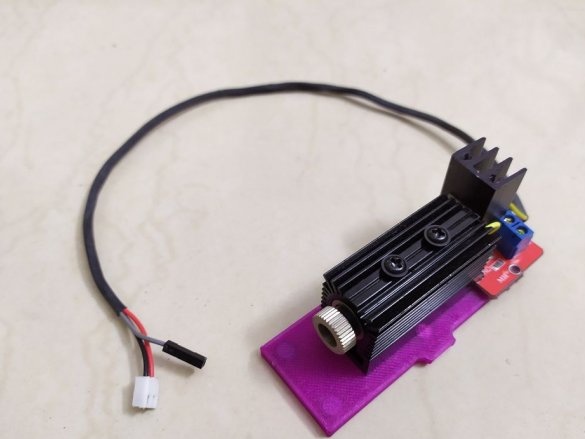

Trin ti: Lasermodul

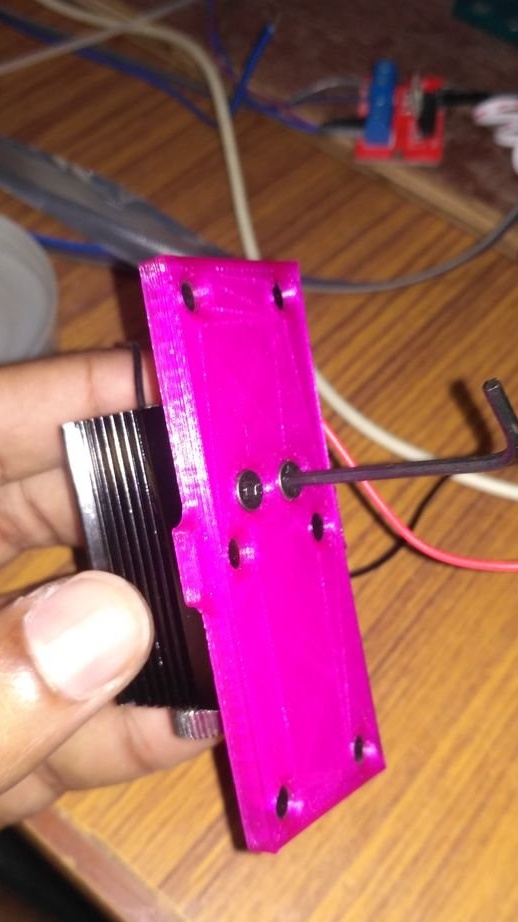

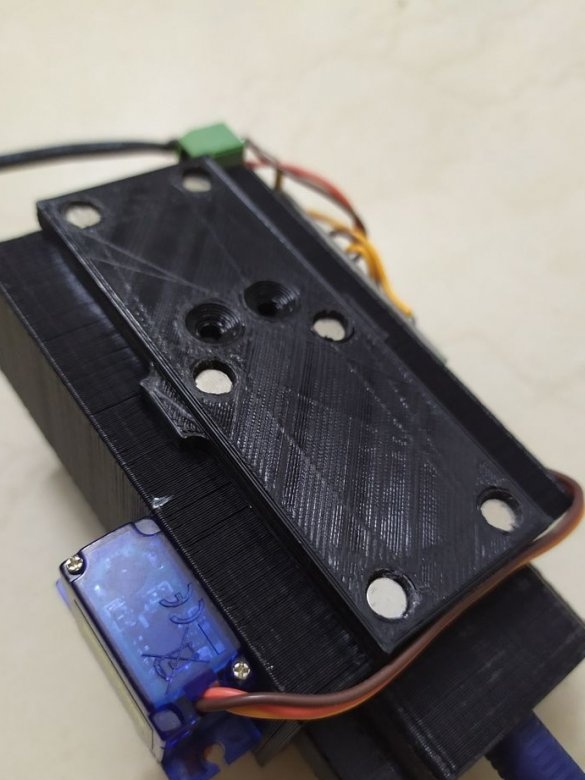

Som angivet implementerede maskinen i specifikationerne en hurtig udskiftning af lasermodulet med andre udøvende moduler. Til dette lavede mesteren to rektangulære dele (dæksler). Seks neodymmagneter er installeret i hver. Det ene dæksel er fastgjort til X-aksen, lasermodulet er fastgjort til det andet.

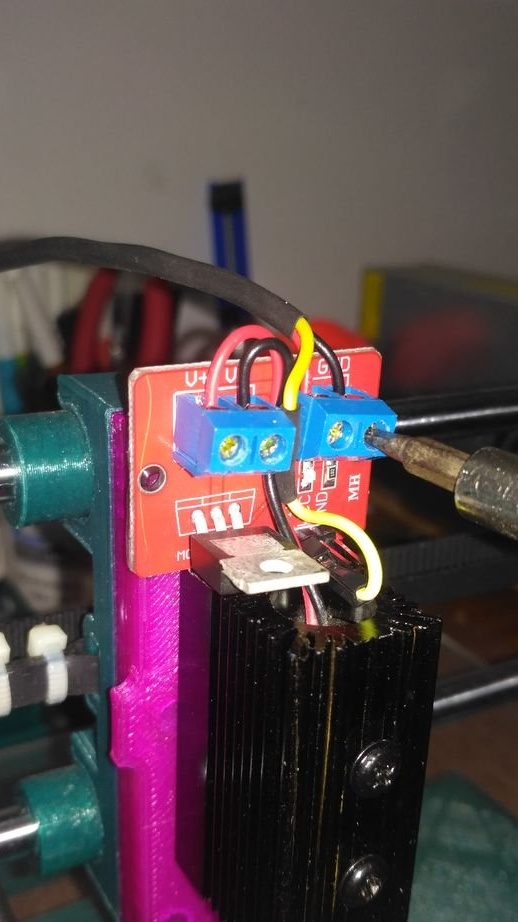

Trådene monteres som følger.

+ og - lasere er tilsluttet henholdsvis V + og V- på MOSFET-modulet. Strømmen er tilsluttet henholdsvis VCC og GND. Signaltråden er tilsluttet signalstiften på MOSFET-modulet.

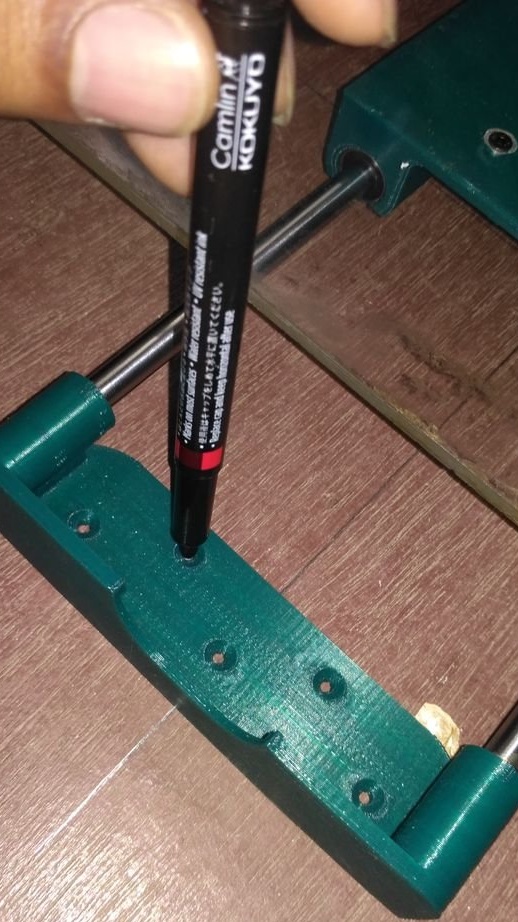

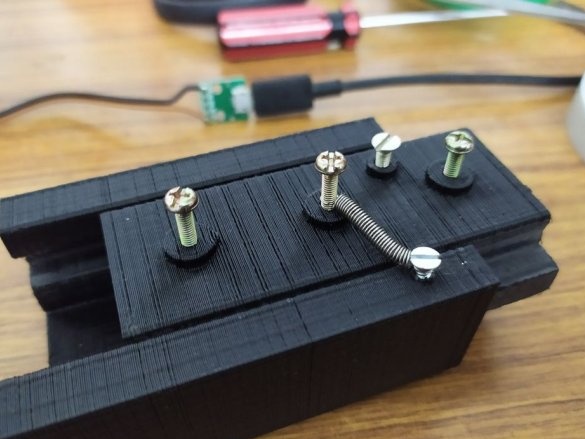

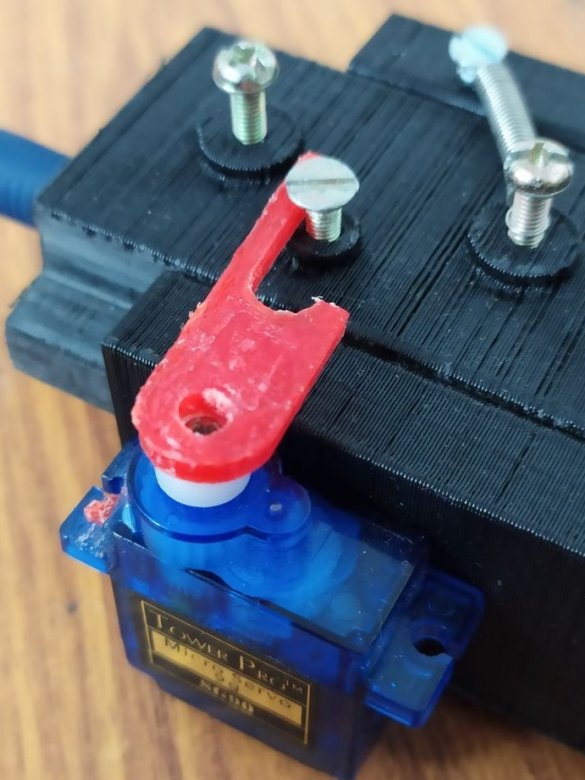

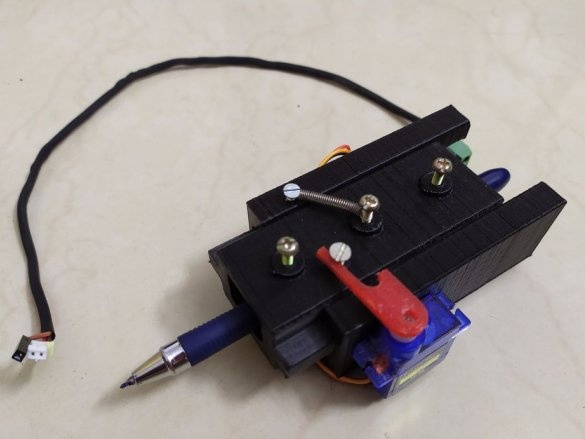

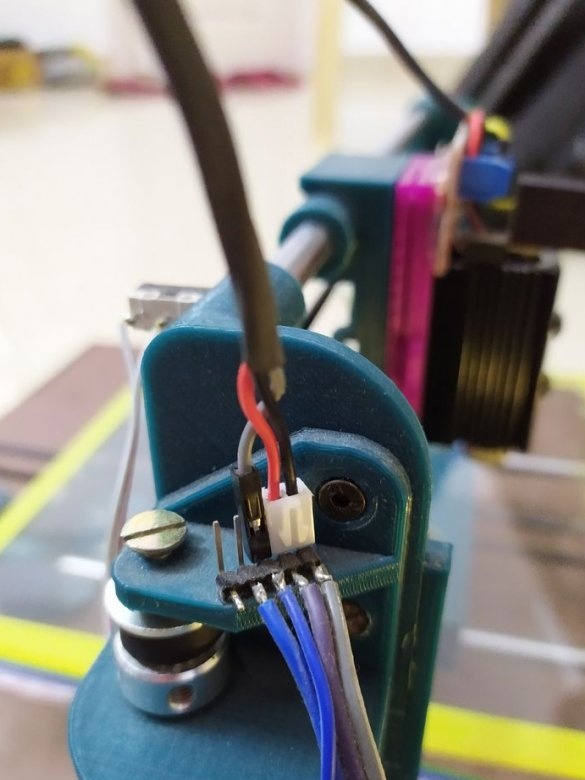

Trin elleve: plotter

Samler en plotter. Så snart begge dele udskrives, polerer masteren flyene, der er i kontakt med hinanden, glatter dem med en fil og sandpapir, indtil begge dele glider sammen med meget lidt friktion.

Spænd nu de 40 mm M3 skruer og sæt fjederen.

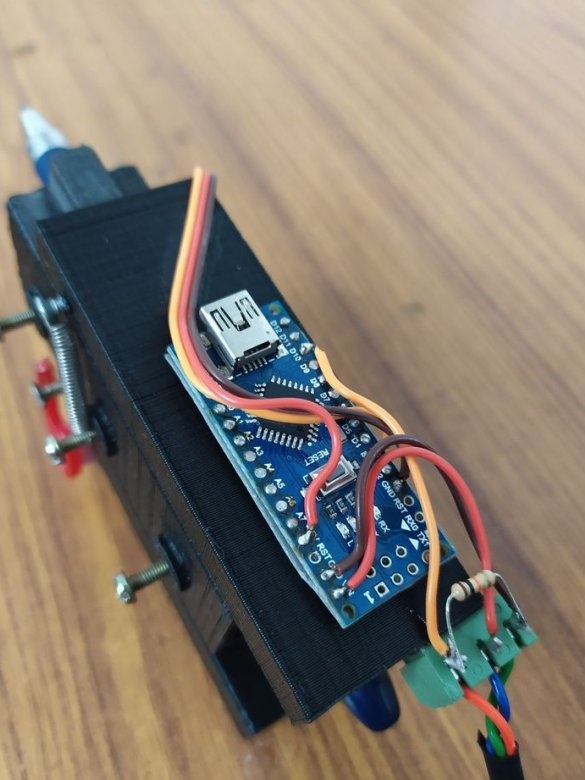

Servomotoren, terminalerne og Arduino-stikkerne som vist på billedet.

her Arduino nano bruges til at konvertere laserstyresignaler til PWM-signaler, der kan drive en mikromotor.

Det er forbundet som følger:

+5 Volt - Vin

-5 Volt - GND

Signal - D10

Servostyrke + ve - 5V

Servo power -ve - GND

Servosignal - D3

Derefter indlæses koden.

# inkluder Servo myservo;

ugyldig opsætning ()

{

myservo.attach (3);

pinMode [10, INPUT];

}

void loop ()

{

if (digitalRead (10) == HØJ)

{

myservo.write (20);

}

andet

{

myservo.write (60);

}

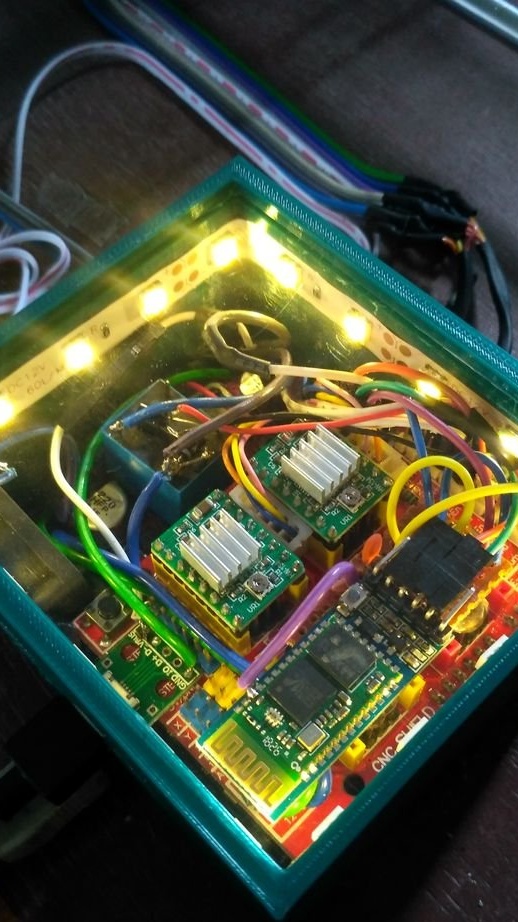

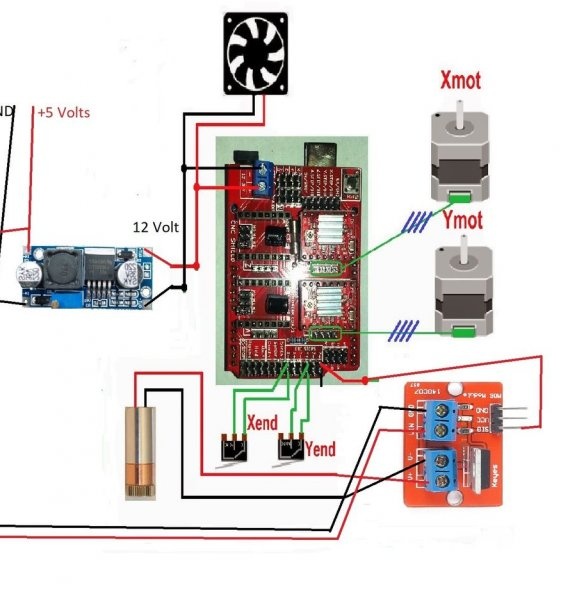

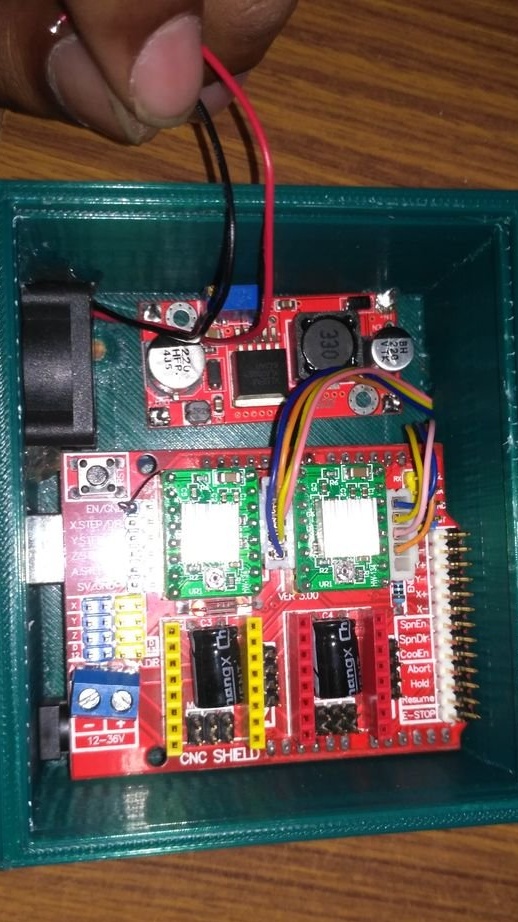

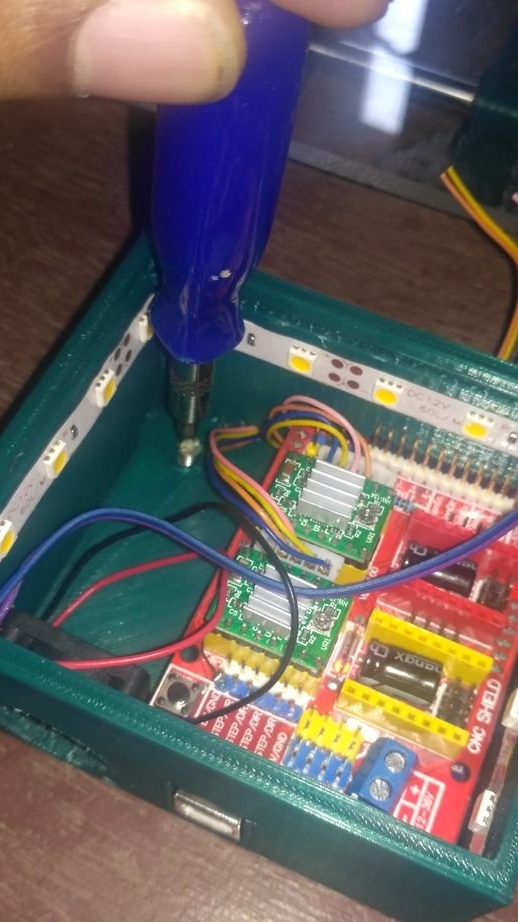

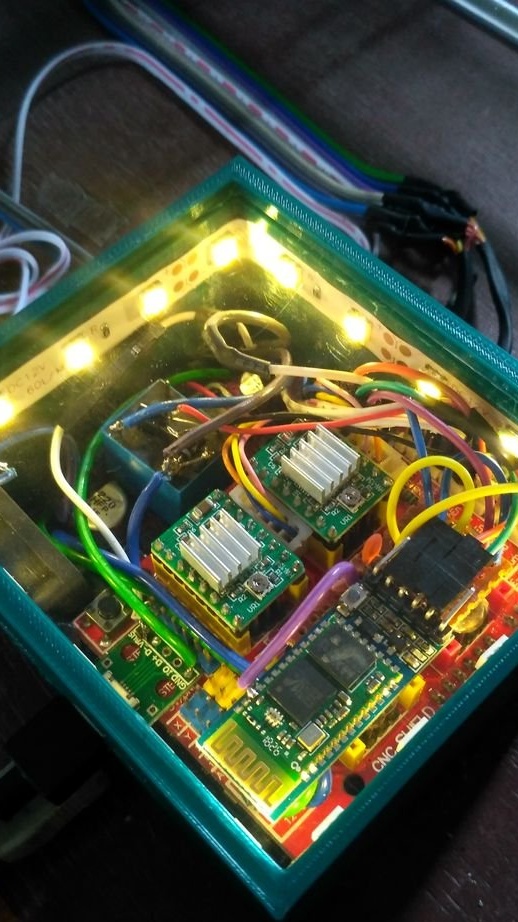

}Trin 12: Installation

Installation i henhold til ordningen.

Boost-konverteren er indstillet til 12V.

Arduino er installeret i CNC-udvidelsesmodulet.

Ventilatoren limes på hullet, der er tilvejebragt med dette med smeltelim.

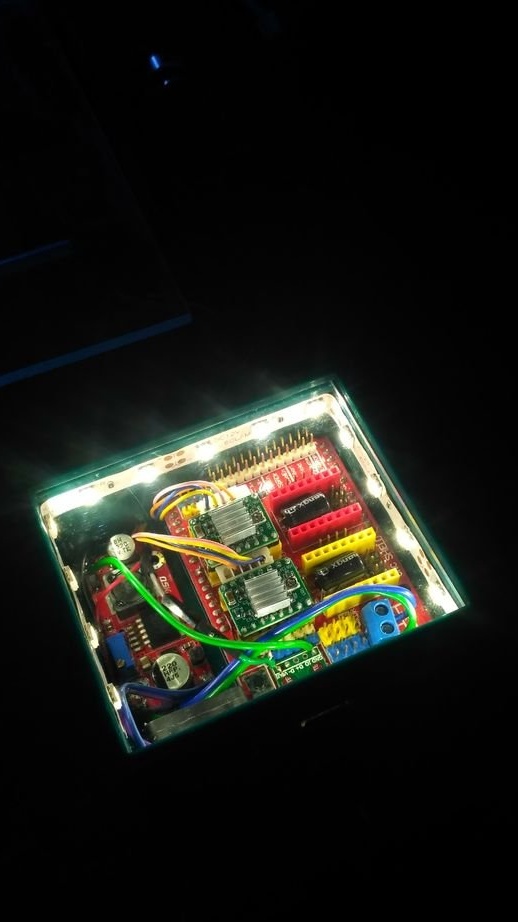

Der er tilføjet en LED-strimmel til både udseende og strømindikation.

Den trykte sag er skruet fast på krydsfiner.

Et gennemsigtigt akrylark 87 x 75 mm 2 mm tykt bruges som kropsdækning. Det kan indsættes gennem rillen der er tilvejebragt på den ene side af huset.

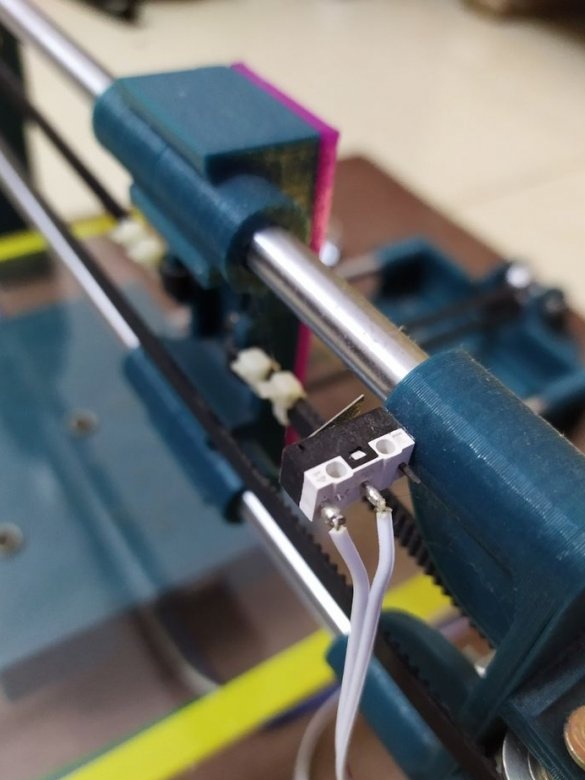

Begrænsningskontakterne er monteret, så knappen trykkes 3 mm inden lejrene i hver vogn kolliderer med trækkraftsholderne.

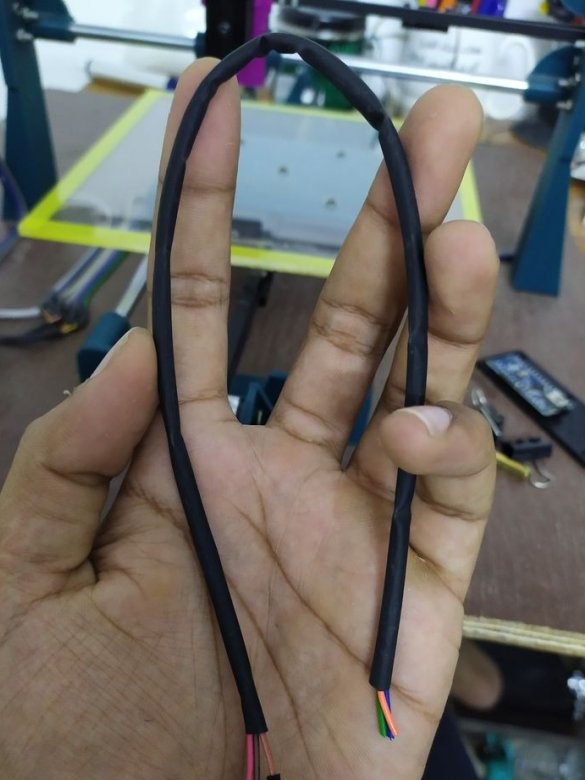

Ledningerne til motorer og grænsekontakter er aflange og forbindelserne er isoleret.

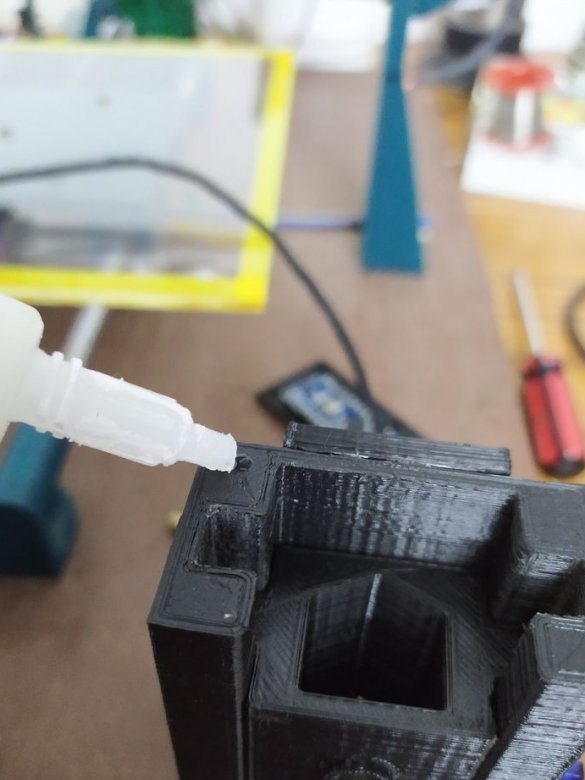

Trådene limes på krydsfinerbunden med superlim.

Her bruges boostkonverteren kun til at drive A4988-motordriverchips. Hver motor bruger kun 150 mA strøm.

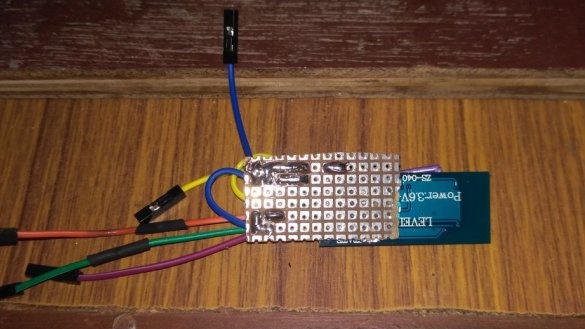

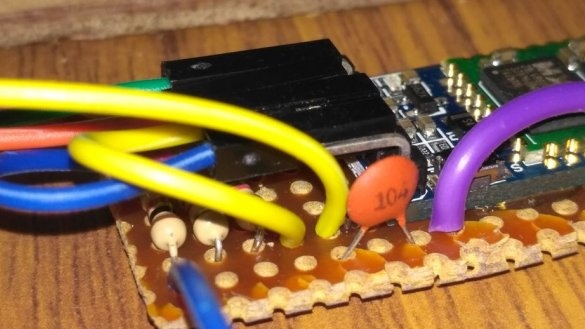

Trin tretten: Bluetooth-modul

Monterer Bluetooth-modulet.

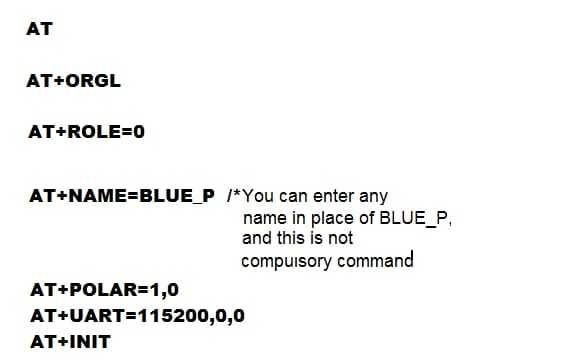

For at sende og modtage data eller i dette tilfælde G-koder via HC05 Bluetooth-modulet, skal du først konfigurere modulet.

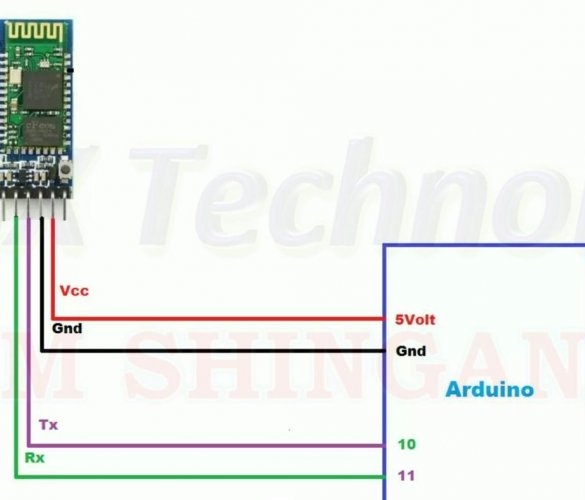

Tilslut HC05-modulet til Arduino Uno, som vist i den første figur.

Download koden, der er knyttet til dette trin, til Arduino.

BLUE_P.ino

Indtast nu koderne vist på det andet foto.

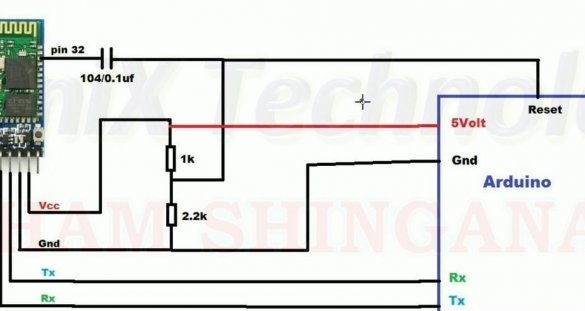

Efter at du er færdig med indstillingerne, skal du afbryde HC05-modulet fra Arduino, som du brugte til programmering, og tilslutte til Arduino CNC-skjoldet i overensstemmelse med kredsløbsdiagrammet på det tredje foto.

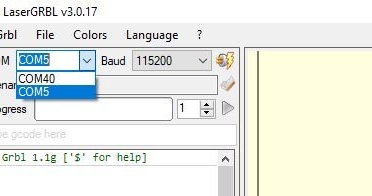

Trin fjorten: kode og opsætning

For en lasergravering downloader masteren koden.

GRBL.zip

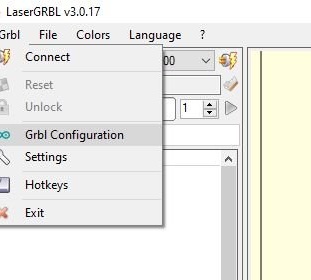

Laser GRBL er en af de bedste gratis G-kode streamere til lasergravere. Det kan direkte overføre G-koder til Arduino gennem som porten. Det har et indbygget værktøj til at konvertere billeder til G-koder.

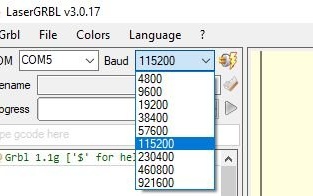

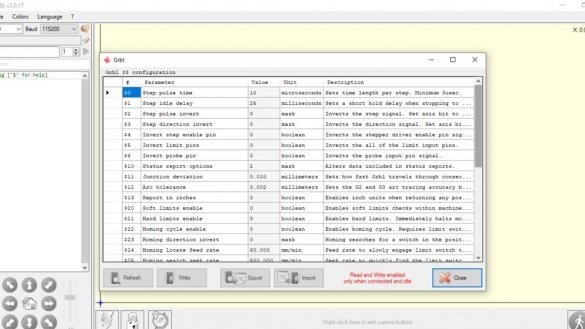

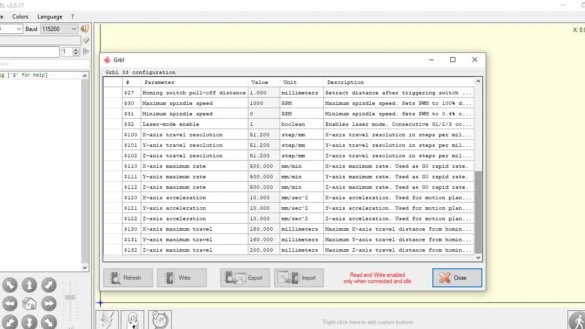

Alle indstillinger skal udføres som på billedet under hensyntagen til følgende:

Installer havkatsporten, som din lasergraver er forbundet til.

Konfigurationsværdierne kan ændres, så de passer bedst til din gravør.

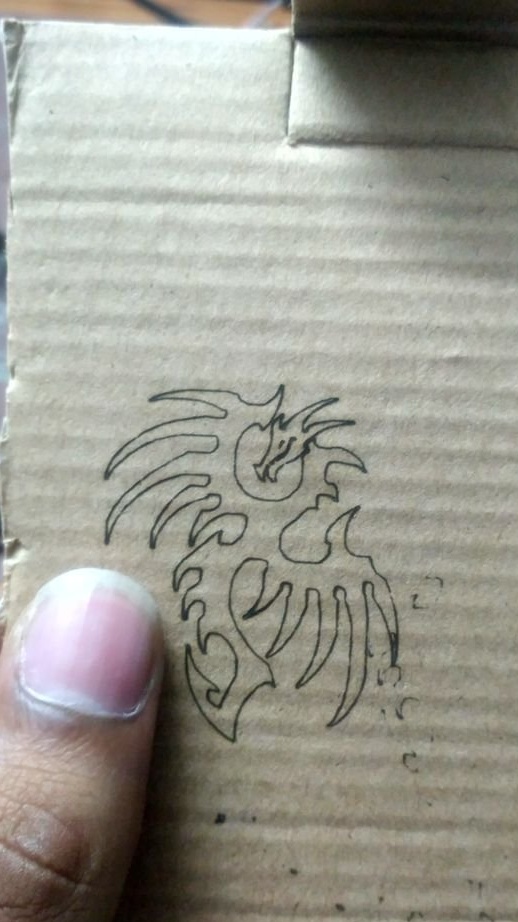

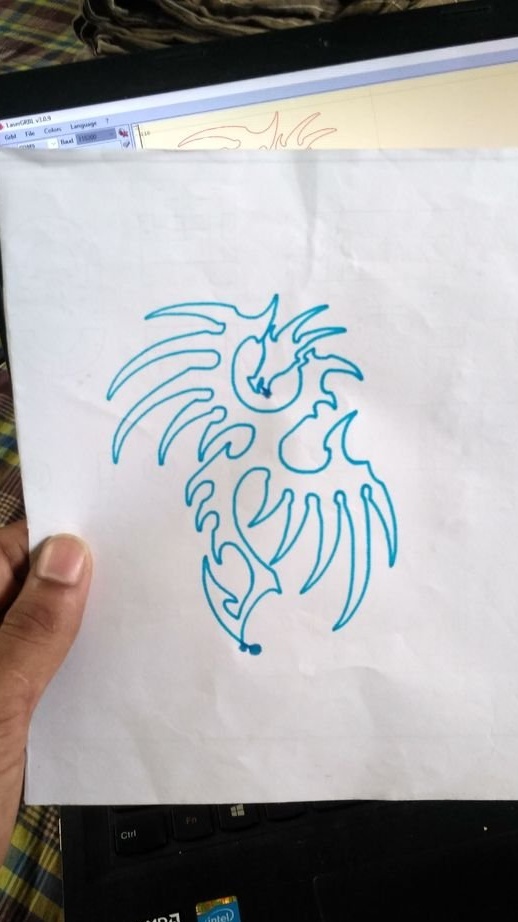

Trin Femten: Test

Når laseren er tilsluttet, er det tid til at kontrollere dens nøjagtighed.

Der er et par ting at kontrollere:

Bevæger X- og Y-akserne sig i den rigtige retning?

Arbejder husingen korrekt?

Springer motoren over trin på grund af høj friktion eller for stramme bælter.

Er størrelserne på de udskrevne billeder i overensstemmelse med størrelserne angivet i softwaren. Stemmer antallet af trin pr. Mm svarende til den anvendte trinmotor.

Båndspændingen kan justeres ved hjælp af strammeren. Drej bolten, indtil den rigtige spænding er opnået.

For at kontrollere, om motoren har trin og de rigtige dimensioner, skal du sende en simpel kontinuerlig geometrisk figur, f.eks. En firkant, trekant eller cirkel. Hvis laseren starter fra et punkt og stopper ideelt på det samme punkt, betyder det, at din laser ikke har gået glip af et enkelt trin og fungerer perfekt. Når trekanten eller firkanten er udskrevet, måles den størrelse manuelt med en lineal og se, om den stemmer overens med de angivne dimensioner.

Ifølge mesteren er han fuldstændig tilfreds med maskinen.

Kan graveres på forskellige materialer, såsom træ, pap, læder, plast osv.

Da motoren havde ca. 102 trin pr. Mm, kan der laves små graveringer med fine detaljer.

Graveren arbejdede uden problemer på USB-strømforsyningen.