Hej kære besøgende på webstedet.

I dag vil jeg vise dig mit næste hjemmelavede produkt. Dette er en drejebænk.

Jeg har længe haft ideen om at samle en lille træbænk. Hvorfor har jeg brug for ham? ... At jeg ikke vidste! )))

Jeg spurgte endda spøgtigt venner om at komme med et svar på dette spørgsmål, fordi jeg vil gøre det, og hvorfor jeg har brug for det - jeg kan ikke formulere det! ))).

Og så spurgte min datter mig: "Far. Og hvordan maler du figurer fra et træ? For eksempel så jeg trææg! Påsken nærmer sig. Jeg ville male dem, og jeg kunne give dem til alle!" (Min datter er voksen. Jeg har en ret talentfuld kunstner. Vi elsker helligdagene og pynter altid lejligheden og modtager gæster. Vi har ganske enkelt mange venner. Gæster kommer til os meget ofte, og vi er glade for at se alle.).

"Her er det !!" - Jeg tænkte! ))). Nu skal jeg bestemt gøre maskinen !!!

Han gik over de motorer, jeg har ... Den bedst egnede var motoren fra den gamle vaskemaskine (aktivator, ikke automatisk) og motoren fra Hydrophore. Jeg kasserede motoren fra spændeskiven på grund af mindre strøm og (af en eller anden grund) store størrelser. (??). På samme tid var hans anker ikke tungere end ankeret på den “gyroforiske” motor, hvilket tydede på, at hans drejningsmoment ikke var større .... (Jeg demonterede begge for visuelt at kontrollere tilstanden og finde ud af størrelserne på lejerne).

"Hydrophore" havde en ubehagelig form på frontdækslet, og vigtigst af alt, det havde ikke "poter". Hans mount var flangeret, og bagpå var en "benstøtte" ...

Og så bemærkede jeg, at anker og krop på denne motor ligner meget de tilsvarende dele på den anden, hvorfra jeg havde lavet en poleringsmaskine. I sit tidligere liv var denne maskine også en vandpumpe, kun en almindelig en og ikke som en del af en autonom vandforsyningsstation.

På denne motor er navnepladen længe udslettet, og jeg vidste ikke dens egenskaber:

Men efter at have undersøgt det også, var jeg overbevist om, at motorerne er identiske. Og de adskiller sig kun i frontdæksler og tilstedeværelsen af en monteringspude i det andet etui. (Den første har et "vestigial" på dette sted))) Tilsyneladende et spor fra stikket i formen til støbning))).

Så jeg fandt ud af, at begge disse motorer har en effekt på 0,45 kW. Omsætning er ikke kendt - på typeskiltet til "Hydrophore" er angivet i stedet liter per minut)))). Men visuelt indså jeg, at de befinder sig i området omkring tusinde.)))

Og jeg besluttede at bruge motoren fra maskinen og derefter tilpasse poleringshjulet til “hydrofor” -motoren .... Eller til motoren fra vaskemaskinen ... (Dette er dog usandsynligt. Fordi der i modsætning til hyppige misforståelser er behov for et stort poleringshjul strøm end til emery - klemmen er meget stærkere og større. Og motoren fra skiven er svagere - det ser ud til at er 340 watt.)

Så, til sidst monterede jeg maskinen.

Den, der ikke er interesseret i en detaljeret beskrivelse af fremstillingen, kan se en kort oversigt i denne video:

Og her er hvad jeg havde brug for til dette:

1. Asynkron elektrisk motor, effekt 0,45 kW.

2. Forskellige metalvalsning (Dybest set - rester af et hjørne på 50 på 50, strimler, vand og profilrør i forskellige sektioner.)

3. Konstruktion lod.

4. Hårnål M14.

5. Hardware (bolte, skruer, møtrikker, skiver i forskellige størrelser.)

6. Elektriske komponenter (vippekontakt, afbrydere, ledninger osv.)

7. Diode spotlight 10 W (til belysning).

8. Tykt metal 10 mm (skær 150 til 150 mm)

9. Udskiftelige pigge til sportssko.

10. To tryklager, et radialt og et kantet kontaktlager.

I det tidsrum, hvor jeg som beskrevet ovenfor beskæftigede mig med valg af en motor, lavede jeg en seng og et kunsthåndværk, som jeg beskrev i detaljer her i denne artikel.

Men ud over disse detaljer har maskinen også brug for forreste og bageste hovedbøjle.

Den forreste, som et separat element i transmissionen, besluttede jeg ikke at gøre, men at komme forbi med direkte drev. (Dette er når motorakslen er maskinens spindel). Selvfølgelig er det bedre at fremstille et trin gear, så kan du justere hastighed og drejningsmoment. Men jeg ofrede disse fordele til fordel for enkelhed og kompaktitet i designet. Når alt kommer til alt laver jeg faktisk et "legetøj med øget funktionalitet" og ikke en fuldt udstyret maskine. Jeg har ikke brug for en fuldgyldig. Jeg vil ikke arbejde med det regelmæssigt. Derfor har jeg brug for en, der passer på en hylde og vil stå der i måneder og måske i årevis.))). Og når du har brug for det, tager jeg det af, bringer det ind i bagagerummet på bilen og går til landet for at skærpe det.)))) ... Der skal gøres noget, der ligner konceptet som mine rørbøjler.. Det vil sige ganske let og kompakt.

Efter at have besluttet mig for dimensionerne på armrammen, besluttede jeg, for tilfældet, at hæve maskinens akse over den med 150 mm. (Over sengen på håndjernet). Du ved aldrig ... Pludselig en dag vil jeg slibe en tallerken.

Og det andet punkt var, at jeg ikke ønskede at "binde" hele maskinen til en bestemt motor. (Pludselig vil denne blive beskadiget! Pludselig finder jeg den bedste med hensyn til egenskaber, og den vil have en større diameter. Når alt kommer til alt skal du ud over den forreste foretage en ny omstilling af halestokken ... (Læs: Lav en ny maskine !!).

Så jeg stillede et højt stativ til motoren. Først "for at prøve" besluttede jeg at svejse den "hurtigt" fra resterne af profilrør 50 til 50.

Jeg skar dem sammen:

Derefter kogte han parvis og lavede stativets for- og bagvægge ud af dem:

Jeg besluttede at gøre headstock aftageligt. derfor svejste jeg ikke stativerne til sengen, men placerede dem på “dias” fra hjørnet 25 til 25 ved hjælp af sengen som en skabelon:

Til montering borede jeg to huller i bunden. M10-bolte indsættes og svejses senere i dem. Med deres hjælp, iført brede skiver nedenunder, kan hele headstock trækkes tæt på sengen.

Og i den øverste del svejste jeg to langsgående segmenter af profilrøret 40 med 25 og lavede fire huller til M6-gevindnitter i dem.

Gennem deres motor vil blive monteret på et stativ:

Lad os nu handle direkte med spindlen. Til trædrejning anvendes forskellige metoder til fastgørelse af emner. Den mest almindelige er den trident. Arbejdsstykket er fastklemt mellem det og det roterende centrum af halestokken. I dette tilfælde "spiser" trident dybt ind i emnets endeflade og kan dreje det. Men denne metode er kun acceptabel, når man arbejder med halerammen. Hvis produktet involverer behandling af enden (plade, glas osv.), Monteres emnet udelukkende på spindlen. I dette tilfælde fjernes trident, og i stedet for det installeres en chuck eller frontplade, hvorpå emnet er skruet fast.

Da jeg bruger direkte drev, besluttede jeg oprindeligt at gøre frontpladen ikke-aftagelig. Og så, hvad er grunden ...

Som direkte nævnt er motorakslen en spindel. Når du fastgør et emne med en halebæse, anvendes en meget stor aksial kraft på det !! Typisk er elektriske motorer ikke designet til disse belastninger, så der er installeret konventionelle radiale lejer der.

Da jeg demonterede motoren, fandt jeg, at den bruger de sædvanlige "to-første" lejer. (I henhold til den nuværende klassificering - 6201).

Jeg demonterede dem med en trækker. Og den bageste blev erstattet med et leje i samme størrelse (201), men i et radialt bærende design:

At lægge det samme på forsiden giver ingen mening - han har intet at hvile på. Derfor købte jeg fremad en radial, kun fra en mere fremtrædende verdensproducent med de deklarerede kvaliteter, mange gange højere end den gamle (jeg vil ikke beskæftige sig med reklame)))):

Motordæksler viste sig også at være forskellige, om end ombytteligt. Én - mere "kraftfuld" installerede jeg den på bagsiden:

Da de kompakte (for dens kraft og drejningsmoment) dimensioner på motoren skyldes et ret "spinkelt" hus, besluttede jeg at installere endnu et tryklager. Som de siger, redder Gud pengeskabet. Når alt kommer til alt er der en mulighed for, at bagcoveret ellers ikke kan modstå og sprænge. Eller mere sandsynligt kan det rive gevindene i skruerne, der fastgør det. I denne model trækkes dækslerne ikke sammen af tapper, men fastgøres separat med skruer. Skruerne skrues ind i aluminium (!!!) gevindet.

Placer kun tryklageret foran frontdækslet. Det vil sige mellem hende og frontpladen. Derfor ønsker jeg ikke, at frontpladen skal kunne fjernes.

Som jeg nævnte, på denne motor havde jeg følt polering af hjul. På den ene side - en bred tromme, på den anden - en almindelig cirkel. Det vil sige, der var koblinger til at fastgøre en cirkel til den. (I de sidste år kan jeg ikke huske, om jeg selv lavede dem, brugte adgangen til drejebænk på arbejdet eller købte færdige. Her besluttede jeg at bruge en af dem til at fastgøre frontpladen.

Jeg besluttede at lave selve frontpladen ud af et stykke metalplade, "tiere", som jeg fandt i mit "nødvendige skrotmetal". Her er en så mærkelig form for trim, jeg fandt der:

Efter at have markeret det, borede jeg en masse huller i det med en bor, 5 mm i diameter:

Efter at have boret et indvendigt hul op til 12 mm, sat det på koblingen, fastgjort det med en møtrik og .... svejset pladen til navet !!!! Og derefter, efter at have installeret det på motorakslen, arbejdede han det med et slibehjul ved hjælp af vinkelsliber:

I hullerne skal du klippe M6-tråden:

I lang tid havde jeg en pakke udskiftelige pigge til sportssko liggende (hos almindelige mennesker - “pigge”) Jeg har allerede glemt, hvornår og hvor de kom fra .... Jeg kan kun huske, at de allerede var i det 89. år)) )). Fordi det var dengang, at min ven, en atlet, forklarede mig, hvad det lå med mig! )))). På disse pigge var tråden nøjagtigt M6. Og i posen var nøglen til at skrue dem ind. Det kom godt med ...

Hvis det er nødvendigt, kan du skrue tre, fem eller endda flere pigge, og de, der grave i, vil holde arbejdsemnet pålideligt.

På dette er jeg færdig med at arbejde med frontpladen. Selvom jeg over tid ønsker at lave en kraftig trident, der kan installeres i stedet for pigge for at fikse skæve skårne arbejdsemner. Så der er også tanker om at lave aftagelige "klemmer", som fastgøres på kanten af disken vil danne en patron, hvorved emnet monteres på piggene fra fire (eller seks) sider. Dette med det formål at fjerne bagklemmen og behandle endefladen af emnet ...

Fortsæt i mellemtiden med det forreste headstock:

Jeg forstærket stativet med vinkler på 50 med 50 og en strimmel på 50 med 5:

Så tog han korpset op. Jeg besluttede at skjule motoren i sagen af en simpel grund. Da der for længe siden stod to poleringshjul på det, gik pumpehjulet med dækslet tabt. Jeg tog løbehjulet alt efter skaftets diameter, men dækslet fandt jeg ikke. Ja, og det nye løberhjul var mere end almindeligt. Uden et dæksel vil luftstrømmen ikke blive rettet langs husets kanter. Og jeg besluttede at lave en krop til hele motoren. Inde i det løber pumpehjulet strømmen fremad. Og intet andet sted)))).

Rammen er klar.Jeg besluttede at gøre væggene plastiske (for ikke at resonere). For at gøre dette skal du klippe beholderen og bruge dens vægge til at omslutte rammen. Sikret med nitter:

For at tænde for maskinen brugte jeg ikke en kontaktor (magnetisk starter). Da motoren er enfaset og strømmen ikke er stor, besluttede jeg at bruge denne færdige tændstolpe:

Ved at måle viklingernes modstand fandt jeg, at motoren er fuldstændig vendbar - modstanden for begge viklinger er den samme. Der er ingen forskel, hvilken der arbejder, og hvilken der vil spille rollen som en løfteraket, der føres gennem en forspændingskondensator. (For øvrig fikserede jeg selve kondensatoren inde i hovedmonteringen):

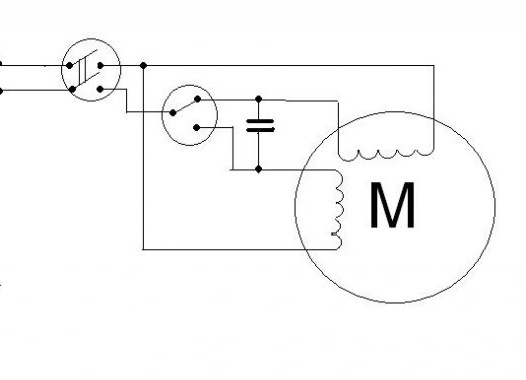

Jeg tilsluttede motoren i henhold til et sådant skema og forsynede dette med omvendt:

Som omskifter brugte jeg en konventionel vippekontakt og beskyttede den med et sådant dæksel:

Beskyttelse mod utilsigtet inklusion er nødvendig for ikke at forårsage problemer ved at skifte viklinger under drift, eller indtil rotoren stopper helt (når alt kommer til alt, mens rotoren roterer, motoren er i bund og grund en ret kraftig generator!).

Han beskyttede de elektriske forbindelser på vippekontakten med et varmekrympeslange:

Nu skal vi på en eller anden måde installere alt dette i motorhuset. Jeg borede huller i stolpehovedet og skar M6-tråden i dem:

Ved hjælp af dem fastgjorde jeg huset til skovlen med skruer. Med de samme skruer besluttede jeg at fastgøre panelet med afbryderne. Jeg lavede selve panelet fra trimmen af laminatet, som havde ligget i mit “nødvendige affald” i lang tid:

Jeg skruede skruerne tilbage på plads, lagde skrap af laminat på den måde, det skulle fastgøres, og bankede på skruerne over skruerne. Mønsteret på hattene blev præget på laminatet, og jeg borede hullerne nøjagtigt, hvor de skulle være:

Dette er den slags kontrolpanel, jeg fik til maskinen. Jeg satte en lille kontakt til baggrundsbelysningen ind i hovedafbryderhuset. (der var et sted).

Nu vil jeg beskrive, hvordan jeg lavede halestokken.

Jeg svejste sengen på halestokken fra resterne af profilrør 50 til 50 mm:

Inde i rørets tværsnit placerede jeg skaftet til den excentriske mekanisme. Lavede det til samme metode som den excentriske skaft en handyman. Det vil sige, han satte et stykke vandrør på runden, fyldte ledningerne imellem dem på den ene side, skoldede og rensede det. Først denne gang blev skaftet mere kraftfuldt - DU-20-røret, en rund diameter på 16 mm:

I snor brugte jeg en M12-bolt til 100 og et stykke af det tykvæggede rør, der blev tilbage, efter at jeg, når jeg lavede en rørbøjning, sagede den hydrauliske cylinder i en gammel donkraft:

For at trække båndet ud, skar jeg et firkantet hul i bunden:

Og jeg besluttede at fastsætte akslen på akslen ved at skrue den til sideplanerne på begge sider i en vinkel på 50 til 50 med et hul i det. (Jeg tog ikke et billede, undskyld. Men senere vil du forstå alt på fotografierne af en færdiglavet mekanisme)

For at fikse disse "side covers, borede jeg to huller til gevindnitter:

Nu om pinol. Jeg besluttede at fremstille det fra et profilrør 25 med 25 mm. Bagfra svejste jeg en M14 unionsmøtrik til den.

Til fremstilling af pinoli-kassen havde jeg brug for to hjørner. Først fjernede jeg afrundingen fra de indre hjørner:

Dette er nødvendigt, så profilrøret kan lukkes tæt i hjørnet:

Derefter markerede jeg dimensionerne med en markør og skar overskydende af:

Nu kan du folde hjørnerne "rundt om pintringerne", stram med klemmer og svejs:

Huset er klar. Nu arbejder skruen. Jeg lavede den fra M14 hårnålen:

Jeg roterer det ved hjælp af et håndtag, som jeg lavede af rester af jern og ... et slags skinnende rør.)))). Jeg ved ikke, hvad det kommer fra, og hvordan det kom til mig. Længer om længe. Metal.

For at stoppe skruen lavede jeg et dæksel til bagsiden af foringsrøret fra rørtrimmet 40 til 40, druknede enden i det og borede huller:

Mellem den og skruens understøtningsring placeres støttelejer:

Princippet, synes jeg, er forståeligt ... Når skruen roterer ved håndtaget, skrues den ind og ud af møtrikken, skubber eller trækker stiften ind.

For en jævn tur anbragte jeg et stykke vandrør inde i halvlisterne i tværbundet polyethylen:

Derefter scorede han stykker tyk ståltråd i hjørnerne i hele længden:

De "bukkede" røret ind i gevindene på stifterne, forsmurt med silikone-fedt.Derefter kørte jeg hårnålen frem og tilbage adskillige gange ved hjælp af en skruetrækker og dannede til sidst en tråd af holdbar tværbundet polyethylen inde i fjedret i hele sin længde. Dette bidrager til en vis grad til et fald i tilbageslag, og løbet af pintles er blevet markant glattere.

I den forreste del (hvor det roterende centrum vil blive installeret, styrkede jeg fjederen, skold den udvendige med 5 mm tykke stålbånd:

Jeg besluttede at fikse pinol fra spontan løsnelse på den "klassiske" måde - klemskruen placeret på toppen. Jeg borede et hul i kroppen og svejste en møtrik. Og selve skruen var lavet af et stykke af en M10-stift og en hættemøtrik.

Senere vendte jeg møtrikken til en ægform. (Vil være synlig på det endelige foto).

Jeg fikseret stiften ved hjælp af to “ben” fra profilrøret 25 til 40 mm. På samme tid blev den forreste svejset i ret vinkel, og den bageste blev vippet. Dette giver ekstra stivhed og giver mulighed for en fuldt tilbagetrækning af halestokken for at få mere arbejdsplads:

Jeg bemærkede, at plastikstikket til ДУ15-røret passer meget tæt på motorakslen, og dets hætte passer tæt ind i pinoli-røret. Han satte den på skaftet, trak en pin på den, og satte så vidt muligt linjen, svejste "benene" til "sålen".

På samme tid, mens jeg lavede maskinsengen, var det ikke for ingenting, at jeg indsatte et profilrør med en side på 25 mm mellem støttehjørnerne. Nu sidder enderne på ”benene” på halestokken, der stikker ud fra dets nederste plan, tæt ind i denne spalte og sikrer dens parallelitet med sengen.

Jeg glemte at nævne tidligere ... Billedet ovenfor viser, at på bunden af "sålen", brugte jeg M6-bolte med forsænket hatte to stålbånd på 50 x 5 mm. Dette er for at finjustere pintlenes placering, da det ikke er muligt at opnå den krævede nøjagtighed under svejsning af tilstrækkeligt massive konstruktioner. Når jeg satte skiverne under boltene på en "ski", opnåede jeg først en nøjagtig vandret match, og derefter, der arbejdede med de forreste, "trak sømene op i den rigtige højde og satte derefter hele strukturen i retning.

(Tror ikke, der var ikke meget behov for skiverne der))) Nogle bolte - uden dem overhovedet, men under en - tre.))))

Men det var senere. Efter at jeg udstyrede fjedrene med et roterende centrum.

Som en arbejdskegle i centrum brugte jeg en byggeri. Et stik med et hul til gevindet blev skruet ind i det. Jeg kastede korkken:

Som akse brugte jeg en M10-bolt, hvorpå jeg lagde store lejer (indre - 10 mm, ydre - 22 mm), der delte fra rørstykker ДУ8:

Efter at have anbragt et bæreleje mellem dem og keglen (jeg brugte et stik fra en PET-flaske som et legeme til det), skruede jeg bolten ind i keglen, belagte tråden med lim (så den ikke kunne drejes bagpå):

Lejerne, som jeg allerede ser ud til at have skrevet, er valgt på en sådan måde, at de passer meget tæt ind i profilrørets stifter. Ved at rulle halestokken fremad, indsættes det resulterende centrum og ved at dreje håndtaget pressede lejerne på plads.

Nå da ... Næsten færdig. Jeg forsøgte at skærpe mig ved hjælp af bedstemor mejslen i stedet for fortenne:

Slip normalt.)))

Det er alt! Det er tilbage til "kammen"! )))). Vi svejser de tværgående "ben" -puder lavet af et profilrør til sengen:

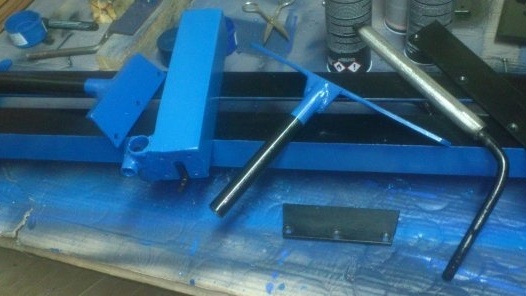

Vi adskilles. Vi renser det! Vi maler!

Sætter det tilbage:

I de åbne ender af rørene hamrer vi i plastikpropper:

Ved montering bruger vi kun ny hardware:

Jeg lavede baggrundsbelysningen på et fleksibelt beslag i henhold til den teknologi, som jeg gjorde lampe. Heldigvis fandt jeg et andet stykke af huset fra parkeringsbremsekablet.

Forresten, da jeg skar baggrundslyskontakten i hovedafbryderhuset, valgte jeg det sted, hvor klistermærket var. Efter at have fjernet den, limede jeg den på halebægen .... Nu må du indrømme, at den er der til stedet!

Jeg kunne ikke modstå ...))) Jeg forsøgte straks at skærpe noget:

"Noget" lavet! )))):

Selvom der endnu ikke er nogen forænder. Jeg brugte min bedstefars mejsel indtil videre:

Her er den lille sting, jeg fik: