Hej I dag vil jeg fortælle dig om min hjemmelavede rørbender, som jeg lavede i vinter.

Ideen om at samle en sådan maskine var med mig i lang tid. Med sin hjælp er det muligt at rulle profilrør, hvilket giver dem formen af en bue. En sådan operation er meget populær - du kan for eksempel samle et drivhus, en baldakin, en baldakin over indgangen. Du kan give en interessant form til portens øverste kant eller et metalhegn ...

... Og denne vinter fandt jeg tid og tog dette op homebrew kvist. Når jeg designede, overvejede jeg følgende punkter:

I betragtning af at jeg ikke vil bruge det professionelt, besluttede jeg at lave en relativt let konstruktion, der også er let at bære, og som ikke vil optage meget plads under opbevaring. (Når alt kommer til alt vil jeg bøje rør hverken i nærheden af huset eller i landet. Jeg vil ikke bruge det hvert år. Og jeg er bestemt ikke nødt til at bøje rør i et stort tværsnit). Derfor besluttede jeg ikke at lave et kraftfuldt stationært design med en stor ressource ...

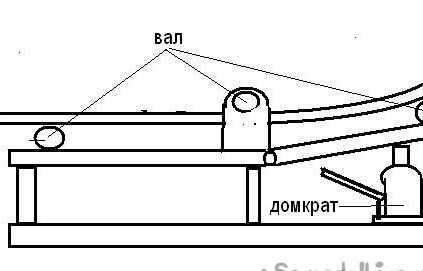

.. Netværket har mange beskrivelser af sådanne maskiner. Funktionsprincippet er det samme - de er baseret på tre aksler, hvoraf den ene er bevægelig i et lodret plan. Det er han, der bøjer røret, og det, der ruller langs disse skaft, får formen af en bue.

... Grundlæggende er de alle opdelt i to typer:

1. Med en "brud" seng:

2. Med en bevægelig central vogn.

... Til gengæld er rørbøjninger med en bevægelig central vogn også opdelt i to typer: Med en førende centralaksel og med to førende ekstreme aksler forbundet til hinanden af en drivkæde.

Hvis du får centralakslen til at føre, det vil sige, kan du let ændre afstanden mellem de ekstreme, hvilket vil give yderligere justering af arbejdet afhængigt af tværsnittet (og derfor stivhed) for forskellige profilrør.

Først tvivlede jeg på, om der ville være glidning, hvis kun en skaft førte, men efter at have observeret en rørbøjler med en drivaksel under drift, indså jeg, at denne indsats er ganske nok på ikke særlig store sektioner. Og jeg har ikke til hensigt at bøje rør med en højde, der er større end for eksempel 60 mm ... Derfor slog jeg mig ned på en sådan enhed.

Og efter nogen tid fik jeg en rørbender, som du vil se i denne video:

[media = https: //youtu.be/cPpXJBXcmIo]

Så mere ... Jeg havde brug for:

1. Gammel defekt hydraulisk donkraft

2.Profilrør i forskellige sektioner.

3. En cirkel med en diameter på 40 mm, en længde på 500 mm.

4. Lejer 6206 4stk

5. Lejer 6202 8 stk.

6. Kanal nummer 65

7. Tryklejer 2 stk.

8. Hardware (bolte, møtrikker, spændeskiver, stift)

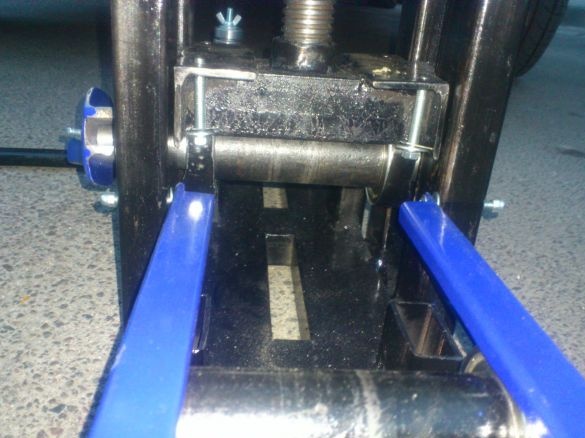

Jeg begyndte med fremstilling af de vigtigste arbejdselementer - aksler. Jeg havde en 40 mm rund, en halv meter lang. Du kunne tage det tykkere, men ... Jeg havde denne! ))). Og så sagede jeg det i tre dele. To - 130 mm hver og en - alt, hvad der er tilbage))))). På en drejebænk bearbejdede han aksler til lejer (op til 30 mm i diameter)

Akslerne er klar. Jeg begyndte at samle vognen. Jeg besluttede at gøre det fra den 65. kanal - de 206. lejer passer godt ind i den ...

Efter at jeg havde skåret kanalen med den krævede længde, borede jeg et hul i midten og svejste på tværs af siderne i hjørnet:

Derefter begyndte jeg at fremstille den centrale skrue. Jeg tog den fra en gammel hydraulisk donkraft, som jeg fandt i skrotmetal. Da jeg blev overbevist om, at han aldrig ville være en knægt, besluttede jeg at bruge den.

Selve skruen var 30 mm i diameter. Ved dens ende, med en 8 mm bor, borede jeg et blindhul, hamrede en stift der og greb det med svejsning:

Skruen i donkraften blev skruet fast i stemplet. Jeg skar den øverste del af (med gevind) og en anden ring, 20 mm bred.

Jeg satte denne ring på skruen, indsatte skruen med en stift i hullet i vognen og svejste ringen til vognen:

Dette vil være fodaftrykket for lejestøtten. (Jeg tog den op ved den ydre diameter)

Jeg skruede en møtrik ned på studen og borede et hul i møtrikken og i studen:

Det var kun muligt i en hårnåle, men det syntes mig mere pålidelige. Nu kan møtrikken splittes efter montering af enheden. Og forsætningen, du gættede, består af en skrue, et leje, en vogn, et andet leje og en møtrik.

Når skruen trykkes ned, vil den nå an mod vognen gennem det øvre leje, og når den løftes, vil vognen hænge på den gennem det nedre leje.

På siderne af vognen svejste jeg 50 til 20 for at skære profilrøret - det vil være føringerne, og i hjørnerne borede jeg huller og skar M6-tråden. Bolte til fastgørelse af kraver på en førende skaft skrues ind i dem.

Jeg klippede selve lejeklemmerne ud af tin - der er ikke behov for fæstninger der, hvis kun skaftet ikke ville falde, når jeg løfter vognen:

Derefter begyndte jeg at fremstille toppladen. Det skal gøres meget holdbart - det står for hele skruens anstrengelse, når den bøjer røret. Derfor lavede jeg det fra den samme 65. kanal. Da jeg besluttede at bruge et 50 til 25 profilrør til lodrette stolper (afstanden mellem hylderne på den 65. kanal er kun 50 mm. Stolperne vil gå ind i det og fastgøres med M10 bolte og møtrikker), så skulle bredden af toppladen være 50 mm større vognbredde (2 gange 25). Jeg skar to sådanne stykker af kanalen ud.

Et andet skåret i halve og spredt sammen:

Jeg indsatte en gevinddel, der er afskåret fra stempelet på donkraften i midten:

Jeg kogte alt og skar overskydende af:

Derefter fortsatte jeg med at lave sengen. Hun samledes også fra et profilrør. Sektionen tog fra 60 til 30:

Jeg besluttede at foretage tre positioner for hver skaft. Jeg lavede også landingshjul til lejer fra et profilrør, så jeg skar 12 identiske stykker på 50 mm hver. (Her og ikke kun her, min hjælp meget hjemmelavet skæremaskine, som jeg fortalte dig om i et tidligere indlæg):

Derefter svejste jeg lodrette stativer og landingslejer til lejer til sengen:

Og også fire "ører" rundt om kanterne. Senere bores der huller i dem til fastgørelse af rørbøjler med skruer til arbejdsbænken.

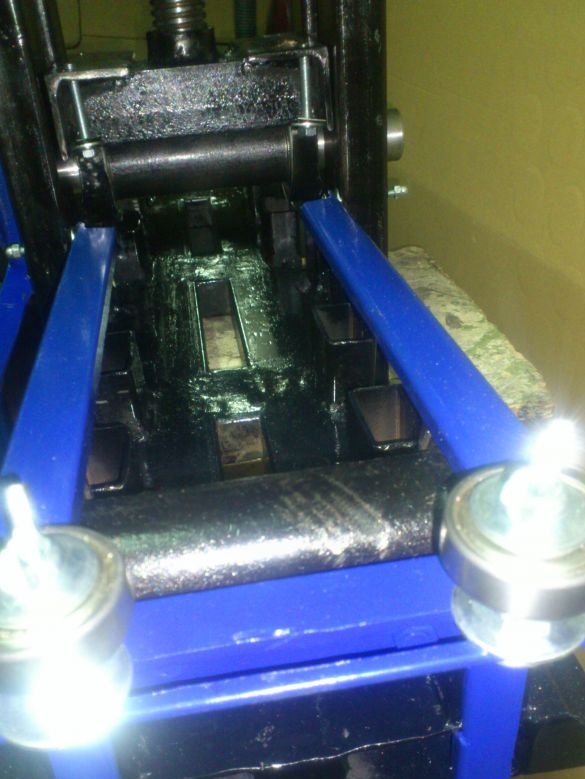

Hoveddelen er klar. Du kan gå videre til den indledende samling:

Jeg svejste et stykke rør 20 til 20 oven på skruen, og jeg forlod det længe. Jeg besluttede, at i testprocessen, hvis det forstyrrer, vil jeg skære det, og jeg vil bruge et aftageligt håndtag fra røret 15 til 15, som er indsat inde ... Men når jeg ser fremad, vil jeg sige, at dette ikke var påkrævet. Håndtaget forhindrer dig virkelig i at vri drejehåndtaget, hvis du drejer det et kvarter (drejer ud over rørbøjlen). Men det viste sig, at spænding af skruen med et halvt omdrejningsinterval er ganske normal.

Derefter fortsatte jeg med at fremstille drevhåndtaget ... Jeg besluttede at lave håndtaget på profilrøret 15 efter 15 og tapperne.Jeg borede et hul i slutningen, indsatte et stykke M14 hårnål i det, svejste det og rensede det:

Nu skal du bøje på selve håndtaget - rørbøjlen installeres på kanten af bordet eller arbejdsbænken.

Dernæst - tilslut det til skaftet. Jeg besluttede på forhånd at gøre det ikke kun aftageligt, men også så det drejer rundt og i en transportstilling ikke hænger ud og klæber fast. På skaftet lavede jeg denne profil: Så borede jeg et blindhul og skar en M8 tråd i det. Håndtaget bæres på skaftet og monteres gennem skiven med en vingebolt.

Nu skal du lave navet på håndtaget. Jeg brugte hjørnetrimmen:

Derefter skar han som billedhugger alt overflødigt :)))))

Håndtaget er klar. På selve håndtaget (som jeg har lavet af M14-stænger) satte jeg simpelthen et stykke polyethylen-vandrør og stram hættemøtrikken.

... Generelt vil jeg dvæle separat ved min brug af capnødder. Jeg bruger dem ofte, hvis du har brug for en rotationsakse. Når du har valgt den rigtige akselængde, kan du stramme hættemøtrikken og spænde den med maksimal kraft - den hviler mod aksen med hætten og løsnes ikke let. Selvfølgelig er det ikke værd at fastgøre den akse, hvorpå hjulet befinder sig, for eksempel uden kobber, men for "uvæsentlige" akser, såsom "gardiner", hvor noget åbnes og lukkes, er dette ganske velegnet.

Lad os gå tilbage til rørbøjlen ... Som jeg allerede sagde, var et øjeblik som en meget enkel geninstallation af akslerne vigtig for mig. (Fordi når jeg for eksempel kender mig selv, er jeg sikker på, at jeg ikke vil bruge indstillingen før den sidste, hvis det er vanskeligt at bruge det ... For eksempel, hvis akslerne ville være tæt, og røret ville komme på tværs af et stort tværsnit, ville jeg forsøge omhyggeligt at rulle det på denne position af akslerne, hvis du til en ændring bliver nødt til at skrue en masse nogle nødder ... Og mest sandsynligt ville jeg knuse det ...). Derfor lavede jeg monteringssteder til lejer fra et profilrør. Skaftet indsættes ganske enkelt i det ønskede stativpar.

... Men dette design var i modsætning til mit andet krav - mobilitet! Når alt kommer til alt, skal akslerne fjernes og overføres hver for sig ... På samme tid skulle lejerne fjernes fra dem (jeg har boret det under en løs pasform, og de kan falde af). Dette passede ikke mig. Derfor besluttede jeg at lave en del, der ville trykke på lejerne ovenfra og fikse dem. Jeg tog to stykker af et profilrør, med et afsnit på 50 x 20 mm, en væg på 2 mm.

Derefter skar jeg dem langs den brede del og delte væggen i 10 og 40 mm. På den anden side markerede jeg på den anden side spejlet størrelse. Jeg fik fire sådanne emner:

I betragtning af at bredden af det 206. leje er 15 mm, passer den tæt nok ind i dette emne.

Målt den krævede længde, skar jeg resten sådan:

Derefter bøjede den øverste del 90 grader, hvorved man henholdsvis skyllede ned i hjørnet:

På dem skar jeg ud på en sådan "tand":

Nu monterede jeg begge aksler på den ene side af rørbøjleren, satte de resulterende dele på dem, på de lodrette stolper, borede igennem, jeg fastgør dem med lange M4-skruer med hættemøtrikker (akslerne viste sig). Foran bøjede jeg mig mod hinanden og stak fremad strimler af sidevægge. Hvis de nu er klinket sammen, får vi et U-formet dæksel, som, når det er nedsænket, vil dække aksellagerne og fastgøre dem tæt:

I dette tilfælde vil "tanden" på hver side klikke ind i enden af det profilrør, hvorfra den nedre platform er lavet:

For at løfte lukningen skal du trække det lodrette element med fingrene, når krogen kommer ud af enden af røret, du kan løfte hele dækslet op og omarrangere akslen. Sænk derefter dækslet, og tryk forsigtigt på "kroge".

Derefter besluttede jeg at stoppe, der ikke ville tillade røret, der blev behandlet, at gå sidelæns og gnide mod siderne. Til dette formål er det bedst at bruge ringe, der bæres på aksler. (Derfor vendte jeg akslerne, så lejerne let kunne fjernes). Men i øjeblikket havde jeg hverken materiale i dette afsnit eller adgang til maskinen med den tilhørende understøttelse, så jeg lavede stop på en anden måde. Jeg lavede følgende dele af lige vinkel 32 mm: 8 mm brede åbninger:

Og fikseret dem i enderne af mine omslag.

Begrænsningerne selv blev samlet (hver) fra en M8 møbelbolt, to M10 møtrikker (sat på en bolt rent for højde) og to nr. 202 lejer. Jeg fyldte også skiver inde. Jeg trak hele denne ”sandwich” af med vingemøtrikken. Inde i lejerne satte jeg et passende rør ved at skære, så de ikke hænger på boltene))))):

Jeg synes, at deres arbejde er klart: hvis du løsner møtrikken, kan du flytte hele begrænseren langs spalten til den ønskede position og stram møtrikken. Den firkantede profil af møbelbolten under hans hat giver dig mulighed for at gøre dette uden at holde bolten.

Jeg var bange for, at en sådan enhed af begrænsere ikke ville fungere på grund af det faktum, at et rør buet af en bue ville stige over dem. Men som test har vist, er højden på to lejer og to møtrikker tilstrækkelig. (På tidspunktet for optagelsen af videoen havde jeg ikke bøjet noget endnu, så der er en pejling der. Efter testning tog jeg boltene længere og tog på en anden). Når det arbejdes, er det faktisk nok, at emnet hviler mod lejet mindst en millimeter og ruller langs det. Og hvis jeg generelt skal rulle røret "i hjulet" (hvilket jeg gjorde i testene)))), så gøres dette i et par opkald. Og når hun rejser sig over lejerne, er hendes profil allerede i niveau, og hun går ikke til side ...

Det er alt sammen! Efter at have malet fik jeg denne lille maskine: