Forfatteren af dette hjemmelavet studerer i en ingeniørklasse i gymnasiet. Hans viden giver ham mulighed for at lave et snowboard, som han altid har ønsket ham. Derudover er alt værktøj og udstyr tilgængeligt, inklusive en presse. Dette er en meget lang og kompliceret proces, men intet er muligt.

Trin 1: Krævet værktøjer og materialer

materialer:

Ahorntræ (bjørk eller andre typer træ)

Sort P-tex plast til sidevæg

P-Tex Hardener Epoxy til polyethylenplast (base)

glasfiber

7 mm indsats

Snowboard monteres

metalstrimmel til kantning

instrumenter:

CNC fræsemaskine

Bordsav

Boremaskine

lim

åg

Vernier caliper

tryk

Termiske tæpper

Metalplader

Øvre og nedre snowboardform

skruenøgle

Slibemaskine

CAD og computer

Vinkelsliber

dirigent

Trin 2: Design et snowboardbræt

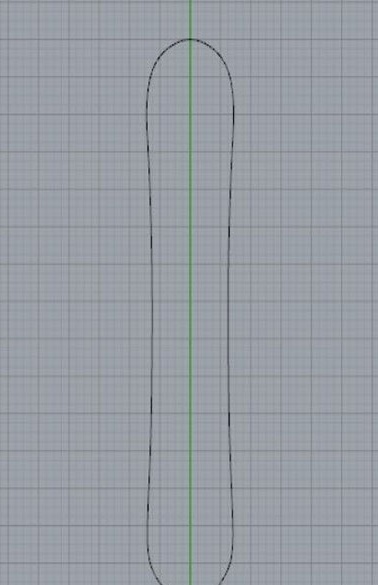

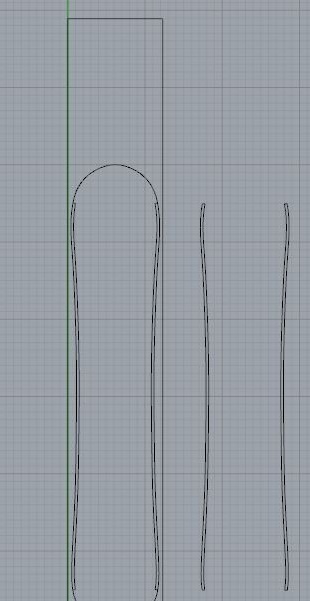

Størrelsen på tavlen vælges individuelt. Det skal være passende til højde, vægt og rideevner. Forfatteren brugte CAD-programmet Rhinoceros-5. Snowboardet for hans drømme viste sig i følgende størrelser: 150 cm lang og 24 cm bred.

Trin 3: skæring af træstrimler

Ved hjælp af en bordsav skæres et ahornbræt, der er længere end længden af snowboardet. En ahornplade skal være 1,9-2,0 cm tyk. Hver strimmel er 1,3 cm bred. Dette er tykkelsen på kernen.

Trin 4: Klæbning og klamring i klemmer

Derefter følger processen med limning af træstrimler ved hjælp af trælim, normalt PVA. I alt fik forfatteren 12 bands. Dette er meget mere end nødvendigt for snowboardets bredde. Derefter fastklemte han de limede strimler i klemmer, der ligner en træblok med møtrikker og bolte. Denne type klemmer gav ensartet limning af strimler langs hele længden. Når strimlerne er tørret, skal du skrabe den resterende tørlim fra brættet.

Trin 5: Sidevægsdesign

Sidekanten, langs ydersiden af snowboardet, er forfatteren også designet i næsehorn. Senere limes sidevæggen fast på kanten af snowboardet med epoxy. Dette efterfølges af målinger af sidevæggen med en caliper. Sidevæggen skal være 8 millimeter.

Trin 6: Trimning af sidevæggen

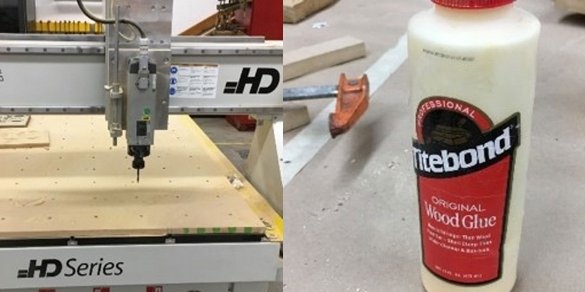

Efter oprettelse af en form i Rhino gemmes filen i .dxf-format, som kan åbnes ved hjælp af V-Carve-routerprogrammet. Ved hjælp af dette program sammenligner forfatteren banen for det fremtidige bord. Når stien er oprettet, gemmer den på flashdrevet og forbinder den til routeren.Derefter skrues snowboardet på affaldspladen, der dækker CNC-fræsemaskine. Indstil stien til routeren, og indstil nul (det punkt, hvor skæren er placeret) i det venstre hjørne af tavlen. En kontrolkørsel af banen over delen sikrer, at alt er korrekt. Derefter kan du begynde at skære formen på sidevæggen.

Trin 7: Test af kerneprofiler

Ved hjælp af Rhino-programmet oprettes en profil til kernen med de ønskede dimensioner. En passende træplade vælges med de samme dimensioner som et snowboard. Derefter indlæses Rhino-filen i Cut 3D-programmet. Efter indstilling af skærebanen bruges den samme proces som ved indstilling af skæringen på CNC-fræsemaskinen (trin 6). Det gjenstår at starte maskinen langs stien og vente på resultatet.

Trin 8: Klip hovedprofilen ud

Hvis testen var korrekt, bruges den samme CNC-værktøjssti-fil til at udskære hovedprofilen for det fremtidige snowboard. Indstillingen svarer til trin 7. Forfatteren af testprofilen for snowboardkernen var forkert. Han korrigerede det ved at tilføje tynde lag træ til kernen, og derefter ved hjælp af en båndslip, justerede han profilen til størrelse.

Trin 9: Klip det ydre materiale ud

P-Tex plast er det vigtigste materiale til snowboarding. Et arbejdsemne skæres ud med en saks eller et barberblad. Kanten er afmærket med en markør. Formen på snowboardet skal reduceres lidt, da der stadig er stålkanter. En form lavet af plast placeres på bunden af hovedmaterialet, så snavs og andre genstande ikke kommer på det. Det forhindrer også, at epoxy kommer ind på tavlen under faktisk materialepressning.

Trin 10: Stålkanter

Derefter bøjes stålbåndet rundt om basismaterialet. Forfatteren brugte et værktøj specifikt designet til at bøje stål til den ønskede krumning (tang eller andet værktøj kan bruges). Krumning bør være så nøjagtig som muligt. Derefter trimmes stålkanterne med en slibemaskine. Enderne af metalstrimlen skal mødes i midten af spidsen og halen på snowboardet. Derefter limes fremspringene på basismaterialet ved hjælp af superlim. Til komplet tørring bruges klemmer eller klemmer.

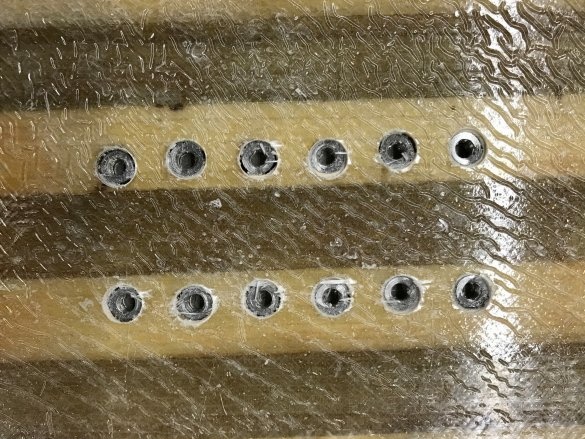

Trin 11: Boring Indsæt huller

Hullemønstrene til skoen er meget forskellige. Den, du vil se på dit snowboard, vælges. Ved hjælp af en Forstner-bor bores et hul med den ønskede diameter. Borets diameter og boredybden vælges afhængigt af foringen. Derefter bores endnu et hul, hvis diameter svarer til indsatsens diameter. Bordets tykkelse skal svare til højden på indsatserne. Alle disse målinger varierer afhængigt af typen af indsats. Den, der blev brugt af forfatteren, var lig med 7 mm. Derefter forsegles den øverste del af foringene med klæbebånd, og epoxy påføres pladen.

Trin 12: Forbered og klip glasfiber

2 lag glasfiber skæres lidt mere (med en margin) end længden og bredden af selve brættet. Brug af handsker er obligatorisk for ikke at blive skadet af fragmenter af glasfiber.

Trin 13: Oprettelse af en layout

Et lag glasfiber anbringes på toppen af basen, og en epoxyharpiks påføres oven på fiberglaset ved hjælp af en moppe, kost eller lignende. Det er nødvendigt at sikre, at kerne af pladen kommer ind i basen og ikke strækker sig ud over stålkanterne. Ellers er det nødvendigt at bruge båndslibemaskinen til justering. Derefter distribueres epoxyen igen på begge sider af kernen, og det næste ark glasfiber anbringes på toppen af kernen. Du skal sørge for, at kernen ligger an mod bunden og sidevæggen. Efter disse procedurer støvsuges lagene, så der er tæt kontakt under presning.

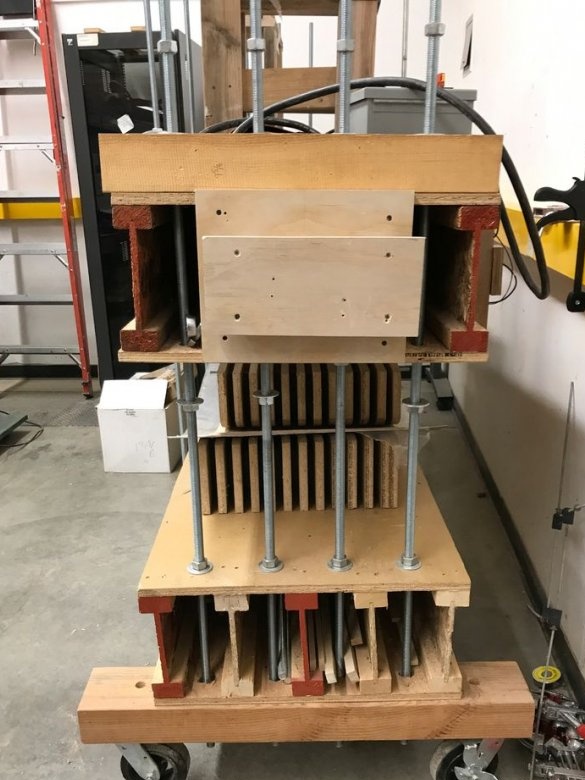

Trin 14: Brug af Snowboard Press

Ved hjælp af understøttelserne (som svarer til højden på den nederste del af midten af pressen) placeres opstillingen til snowboardet i følgende rækkefølge: bundform, metalplade, varmeisolering, metalplade, vakuum snowboard, termisk isolering, metalplade og træplade og derefter den øverste form. Derefter strammes alle bolte og klemmer på pressen. Tænd derefter termiske tæpper ved 180 grader. I denne tilstand er alt tilbage i et par timer.

Trin 15: Klip overskydende af

Overskydende fiberglas afskæres med et puslespil til kanten af stålkanterne. Som et resultat kom det færdige snowboard ud.

Trin 16: Installer monteringsindsatser

Pladerne bores ved hjælp af en 12 mm dyse og bor.

Trin 17: Installer bagagerummet

For at installere holderen, skal du finde det ønskede stativ og følge instruktionerne for montering af holderen til snowboardet.

Efter dette gjenstår det at ride!