I min sidste publikation talte jeg om, hvordan jeg lavede et håndtag til savelsagklinger.

Værktøjet viste sig at være meget praktisk.

En af mine venner anbefalede at skærpe en af lærrederne og lave en kniv ud af den! Sig, formen på håndtaget "beder" om denne idé direkte .... Jeg tænkte ... og besluttede, at ideen om at lave en kniv baseret på dette greb "har et sted at være!" )))).

Når alt kommer til alt bruger jeg ikke lærred hver dag. Og hvis du installerer et klinge på det, så vil der hele tiden på værkstedet være en solid skarp kniv ved hånden.

Naturligvis afviste jeg tanken om at fremstille et knivblad ved at ødelægge en af lærrederne med det samme ... For det første er disse lærrederier ganske dyre - du kan købe flere knive til prisen for en.

For det andet, hvis du allerede laver en kniv til et så kraftigt håndtag, skal bladet være kraftigt, og lærrederne er alle smalle.

Men ”en tanke lagde sig i mit hoved”, og jeg på min fritid begyndte at overveje, hvilket andet værktøj jeg kunne gøre ...

I går havde jeg en gratis aften, og jeg "legemliggjorde alle tanker i metal")))).

Som et resultat fik jeg et sæt værktøjer med en ret bred funktionalitet.

Og her er hvad jeg havde brug for til dette:

1. min forbi hjemmelavet ))))) (Håndtaget til knivene fra savelsaven).

2. Resten af klingen på den gamle tohånds sav.

3. En rusten brudt fil.

4. Resten af den elektriske kasse.

5. Skærebræt.

6. Skruer med en presskive.

Så lad os komme i gang.

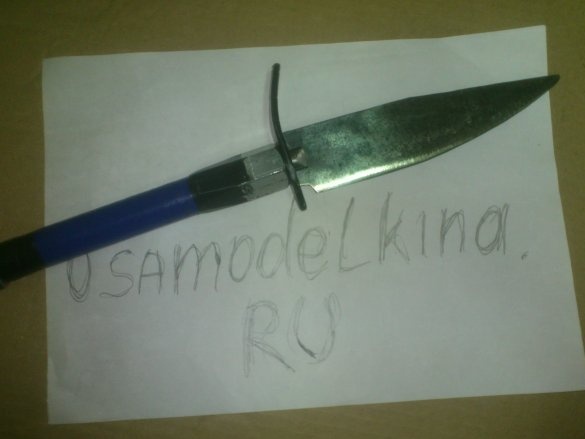

Som materiale til klingen besluttede jeg at bruge resterne af det tohånds savblad, som jeg allerede har lavet Så til gassilikatblokke og "Minimotygu".

Dette stål er meget stærkt ... Det eneste minus er, at det er "rustet")))). Derfor er køkkenknive ikke egnet ......

Men jeg vil lave en teknisk kniv ...

Først og fremmest skar jeg nitterne ned med en mejsel og frigav resten af lærredet fra sædet til håndtaget:

Derefter trak han fremtidige klinger med en markør, idet han prøvede så meget som muligt at bruge hele det anvendelige område og samtidig bruge eksisterende åbninger under de afskårne nitter. Men en ting måtte stadig brydes:

Efter at have installeret et skærehjul på vinkelsliberen, skar jeg mine arbejdsemner ud.

Som du, tror jeg, forstået, besluttede jeg at lave et blad af en bred "klassisk" kniv og en - teknisk eller "sko", som den også kaldes. Et sådant værktøj er nødvendigt ganske ofte.Det er ikke altid muligt at udskifte det med de sædvanlige "klerikale" med "afbrydende" klinger ... Nogle gange skal du omhyggeligt "fastgøre" ved for eksempel at skære tyk hud, fiberplade eller plast ..

Men fra den resterende "stubbe" af saven besluttede jeg at lave en kniv til skæring af pladeplast:

Mange mennesker ved, at det før var netop med sådanne værktøjer, at de skar plastplader (inklusive folietekstolit og getinax til kredsløb). Det er nok at tegne en "tand" flere gange med en stærk klemme på materialet langs metal linealen, og du er færdig! Tanden fjerner chips for hver pasning, hvilket gør en rille.

Så jeg besluttede, at et sådant instrument ville være nyttigt for mig på gården. Derudover eksisterede et sådant behov allerede, og jeg brugte en "tand" lavet af en båndsavblad til metal. Men denne vil være meget mere kraftfuld og praktisk.

På dette tidspunkt lavede jeg en "montering" af emnerne, samtidig med at jeg justerede skaftets dimensioner:

Derefter, bevæbnet med en slibemaskine, hvorpå den røde kronblade cirkel var monteret, rensede og skærpede jeg de klinger, som jeg fik.

Da jeg laver et værktøj til tekniske formål, “har jeg ikke” glattet det ”ud. )))). Det vigtigste er at være "knivskarp." Og dette stål tillader det.

Foruden skæreværktøjet besluttede jeg at udstyre min "multitool" med noget "piercing-piercing")))

Jeg mener ikke noget, men noget tykkere og stærkere ...

Jeg besluttede at bruge en brudt rusten trihedral fil som materiale:

Ved hjælp af en rengøringscirkel børstede jeg og skærpede den groft:

Så ”færdig” han kronbladet:

Jeg skærer landingsudstyret i en skærecirkel og efterlader kun en tynd plade, der kan komme ind i spalten på håndtaget:

Denne gang var jeg ikke længere bange for at overophedes ... Tværtimod, efter at jeg havde skåret den ud, opvarmede jeg et tyndt skaft med en gasbrænder og lod det afkøle, specielt frigjorte stålet. For det første har jeg brug for at bore et hul i det. For det andet har jeg ikke brug for en skrøbelig skaft til værktøjet, som kan udsættes for stødbelastninger ...

Efter at have boret et hul i det, justerede jeg dens bredde, så den forstørrede M10-skive passer tæt der. Det er med det, han hviler, da han passerer gennem den "almindelige" beskyttelse fra igennem.

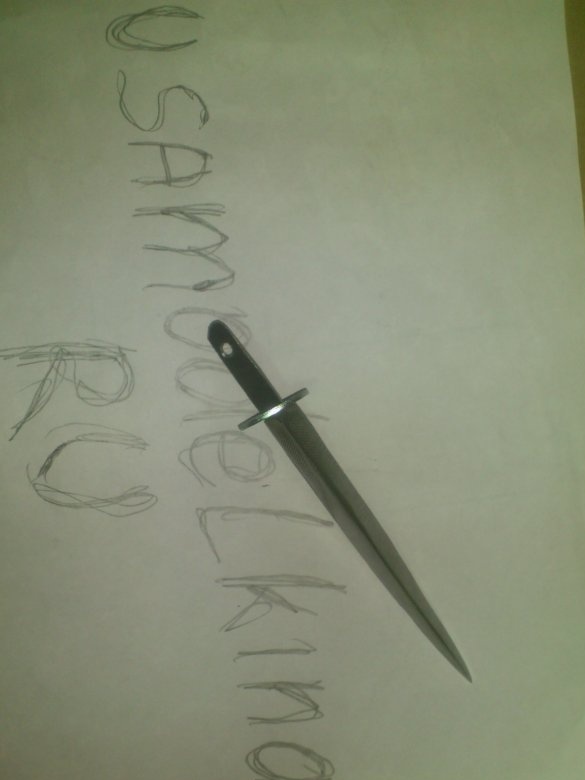

Her er sådan en trihedral "stylet" jeg gjorde.

De kan gennembore huller i forskellige materialer, herunder galvaniseret tagstål (tin), da det takket være fastgørelsesfunktionerne og håndtagsdesignet er det muligt at slå værktøjet med en hammer. Og takket være den trihedrale profil kan hullerne udvides ved hjælp af den som en scanning.

Nå, for nu ... Måske afslutter jeg et slags værktøj til det samme håndtag, men indtil videre kommer der ikke noget i min mening.

Nu skal du bestemme hele lagerpladsen for dette sæt. Faktisk, hvis alt dette ikke er samlet i en kasse, vil det meget hurtigt gå tabt et eller andet sted!))) ... Dette er velkendt ..)))

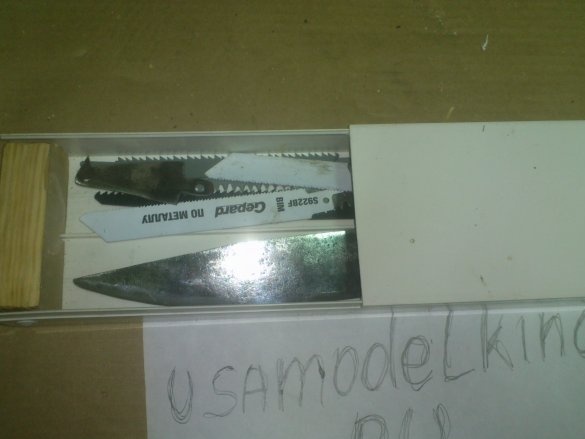

Indtil nu blev bladene fra "sabel" opbevaret i en kasse med mig (jeg ved ikke hvorfor). Lange passede ikke ind og stak ud og klamrede sig til alting ... Jeg havde længe ønsket at hente en større kasse, men på en eller anden måde på en eller anden måde ... Nå ... du forstår ...

Og nu er det simpelthen nødvendigt at gøre dette, fordi det eksisterende sæt simpelthen ikke passer i den gamle kasse, bare prøv ikke at ...

Og jeg besluttede at lave en kasse i passende størrelser. For at bestemme de samme størrelser skubbede jeg mig væk fra det faktum, at håndtaget vil blive opbevaret med den "sædvanlige kniv" -kniv monteret på det.

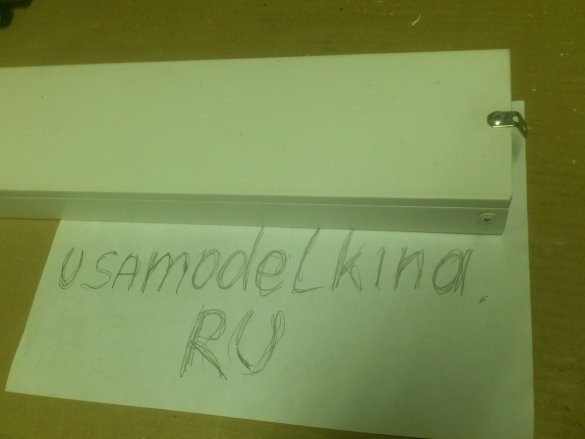

Efter refleksion kom jeg til den konklusion, at den nemmeste måde er at fremstille en "blyantkasse" fra resterne af en stor sektions elektrisk ledningskanal, hvor beskæringerne jeg engang hentede.

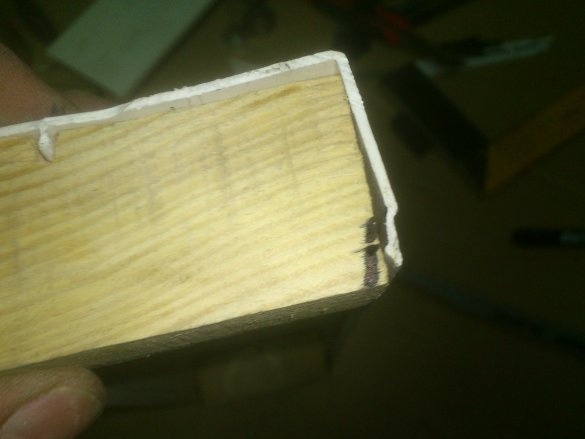

Da instrumenterne med meget skarpe ender vil ligge indeni, og de "hænger frit frem og tilbage, besluttede jeg at gøre enderne af blyantkassen træ. Når jeg kiggede på det" nødvendige affald ", valgte jeg et stykke bord 25 mm tykt:

Længden på blyantkassen blev defineret som følger - den skulle være lig med længden af "hoved" -værktøjet plus to tykkelser på brættet:

Og her kom turen til den første brug af mit værktøj ... Efter at have installeret det rigtige klinge sagede jeg et afsnit af kassen, den længde, jeg havde brug for:

Han gjorde det samme med låg:

Fjern nu dette lærred og sæt lærredet på et træ med en lille tand. Ved hjælp af det skar jeg to rektangler ud fra brættet, der var lige store i størrelsen til kassens ender:

Kassen inde i midten af bunden har en afstiver. For at stikene kunne passe ind i det, lavede jeg temmelig brede snit med et andet træværk (grovere), hvor jeg tidligere havde markeret deres plads med en markør.

I de øverste kanter er det nødvendigt at fremstille afskærmninger. Jeg skærpede dem bare på en emery, på samme tid lidt rengøring af dem og flyet (fotograferede ikke, undskyld ... Hænder var optaget))):

Jeg satte stikkene i kassens kanter og fastgør dem med sådanne skruer med en presskive, som jeg havde tilbage efter at have arbejdet med bølgepap. Selv farven på hatte stemte overens med min vare ...

Jeg skruede simpelthen en skrue ind i sidevæggene og to i bunden.

Nu er træenderne sikkert fastgjort. Det ville være nødvendigt at male dem, men der var ikke tid til at arrangere en teknologisk pause til tørring. (Træ, malet med emalje, tørrer i meget lang tid ... Ja, og et lag kan ikke gøre ...). Så lad dem forblive umalt ...

Nå, blyantetasken er klar, kan du sige. Kasselåget klikker ind i rillerne og bevæger sig derefter let vandret ved at åbne og lukke. Det gjenstår at komme med et håndtag og en lås på dækslet.

Som materiale besluttede jeg at bruge resterne af en børns designer. Jeg tror, at for mange mestre er sådanne designere en kilde til værdifuldt materiale til kreativitet ...

Ved at vælge en kort stang, udvidede jeg hullet i det til fem millimeter med en boremaskine, bøjede det derefter lidt og nittede det til kanten af låget med en nitte:

På bagsiden satte jeg M5-skiven. Dette skal gøres, når du installerer nitter i plast:

Efter at have lukket blyantkassen (som det var nødvendigt at trække låget lidt op i enden, så neden "hale" passer over enden af brættet) bankede jeg på nitten med en hammer, åbnede låget og lavede et hak ved hjælp af boretryk:

Når dækslet på blyantkassen nu trækkes tilbage, er det nok at trække håndtaget lidt op i slutningen, lukke det og løsne det. Nittens “hale” sænkes ned i udsparingen og låser dækslet mod utilsigtet åbning.

Det er alt! Sagen er klar:

Det gjenstår at lægge hele værktøjet i det og lægge det på hylden: