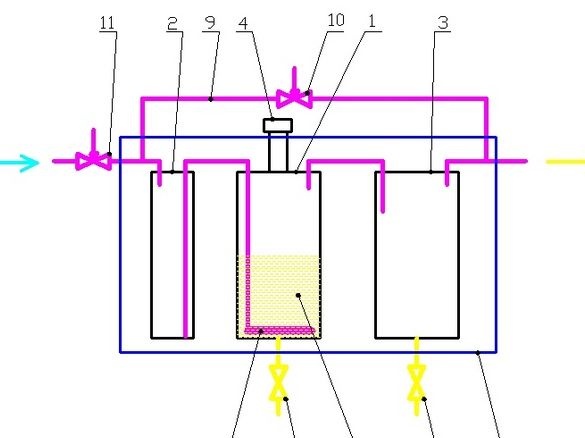

Jeg vil fortsætte historien om designet af en flydende karburator til et glasblæsningsværksted. Jeg anbefaler, at du sætter dig ind i den detaljerede beskrivelse af systemet og fremstillingen af en gasfælde:

Del 1. Systembeskrivelse, gasfælde

Jeg vender mig til hjertet af installationen - boblen. I princippet kan denne del af den beskrevne karburator godt bruges som en enkel uafhængig karburator, meget ofte gør de netop det, men på samme tid bliver driften af indretningen mere kompliceret og kun frisk gas skal bruges (i fravær af opvarmning). Det er muligt at forbedre forbrugsegenskaberne for boblen med uafhængig anvendelse ved at supplere designet med en bypass med en regulerende (nål) hanen. Dette giver dig mulighed for at justere mætning af den resulterende brændbare blanding med benzindampe.

Et diagram af bobleanordningen er vist på figuren. Bubbleren 1 har formen af et forseglet kar med en hals til fyldning af benzin med en skruehætte 4. To rør er loddet ind i karret - et langt, der når bunden og slutter med en luftforstøver 6 og en kort, for at luft slipper ud med benzindampe. En dræningskran er blevet loddet til bunden af karret, hvilket tillader dræning af tunge brændstofrester med vand.

Der er forskellige, herunder meget enklere enheder til forstøvning af luft, det er nyttigt at nævne dem. Benzin er et opløsningsmiddel, og mange klæbemidler og plast nedbrydes deri. Designet skal være lavet af metal, kobber bruges ofte - det er let at lodde og bøje. Normalt er luftforstøveren i form af en spiral eller ring fra et kobberrør parallelt med bunden med mange små huller. Dette design giver dig mulighed for at øge kontaktområdet for luft med benzin og øge fordampningen. Imidlertid anvendes enklere konstruktioner ofte - et lodret rør, der ikke når ned til bunden med et indsnævret hul. Sprøjtens enkle og teknologiske design, der har noget bedre effektivitet, har formen af et lodret rør, hvis ende når bunden og er tilsluttet. I enden af røret er der adskillige små huller, over dem loddes en stor skive til røret.

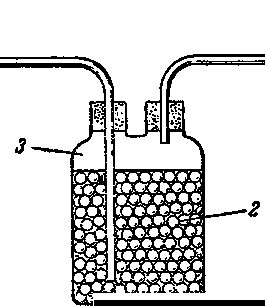

Der er en alternativ måde at øge luftmætning med benzindampe i en bobler på.Til dette anbringes et stort antal små glaskugler eller rørskrot i et kar med benzin, hvilket øger luftboblens vej og giver dem mulighed for at komme i kontakt med væsken længere.

Undertiden bruges store spåner i stedet for glaspåfyldning.

Hvad blev brugt i arbejdet.

Værktøj, udstyr.

Alle forbindelser blev foretaget ved lodning - du har brug for en lille gasbrænder. Sæt med bænkeværktøjer. Slibepude til mellemstor størrelse til slibning af lodningspotter. For en nøjagtig udskæring af kobberrør er det praktisk at bruge en enderpendelsave, eller det vil gøre en miterboks med en balsav. Det kom i praktisk elektrisk slibning, bænkskrue.

Materialer.

Foruden selve samovaren blev der brugt rester af kobber og messing, kobberrør på 15 mm, 6 mm i diameter. Tinn-kobber loddemetode 3, flux til det. Brush.

Bubbleren var lavet af en gammel elektrisk samovar. Kapacitet 4l, krop lavet af forniklet messing. Eller forkromet.

Efter demontering ved hjælp af penetrerende fedt til at skrue kraftigt rustne fastgørelsesmidler ud, blev samovaren skrubbet så vidt muligt. Kranen blev afskåret med en båndsav efterlod et lille tykvægget rør loddet ind i væggen på kroppen. Vægtykkelsen gjorde det muligt at bore en indvendig kanal til passage af et kobber 6 mm rør, der er tilsluttet i slutningen. I et slibeslange var den digitale temperatursensor DS18B20 i TO-92-sagen placeret.

Oprindeligt blev det besluttet, som en benzinvarmer, at bruge en standard TEN af en samovar, heldigvis viste det sig, at en af dem var intakt. Trådene blev skåret og erstattet af lodning. Desværre viste det sig, at ovnen var defekt - dens messingtrøje lækkede flere steder og måtte udskiftes med en fire mindre kraftig varmelegeme fra “glas” -kedlen loddet ind i sidevæggen af sagen, så varmelegemet skulle gemme sig i væskens tykkelse, selv med en lille mængde brændstof.

Under testene blev detekteret en lækage på varmelegemet - hele strukturen bankede strøm og måtte også opgives til fordel for en ekstern varmelegeme fra varmekablet. Varmeren blev fjernet, hullerne blev forseglet med en kobberplade.

For at dræne tunge ikke-flygtige rester af brændstof og vand blev der arrangeret en nedstigning. Et 18 mm kobberrør blev skåret på endesaven, så snittet dækkede begge huller i bunden af standardvarmeren og drænet var let skråt hen mod vandhanen. En sådan skive gjorde det blandt andet muligt at gøre stedet for lodning meget holdbart mekanisk.

Ved enden af røret blev en klippet kran fra den samme samovar, en kork, loddet. En vis uenighed mellem rørets diametre og vandhanedysen blev neutraliseret ved vikling fra strippet kobbertråd.

Alt lodning blev udført med blødt tin-kobber-loddemetode nr. 3, der blev brugt til installation af kobbervandforsyning og en speciel fluxpasta til det. Lodning udføres af en gasbrænder.

Korkhanen blev afsluttet - standard "samovar" -håndtaget blev erstattet af et stykke kobberrør, vandhaneproppen, fjederbelastet. For at installere fjederen blev der boret en lille stik i korken, hvor et stykke af M5-bolten blev loddet.

Kranforsamlingen. Keglefjeder, perfekt pasform fra pulver-brandslukkerventilen. Med minimal spænding drejer kranen tæt og med en vis indsats. For et større justeringsområde kan fjederstivheden reduceres lidt ved at ætses i syre.

Et langt rør, der slutter med en luftforstøver på låget på tanken, skal nå bunden og være tæt på den skrå væg. Jeg måtte bøje det lidt. For ikke at rodde med bøjning og fyldning med sand blev røret bøjet ved at lave et par ufuldstændige snit med en metalbagsav, lukke deres kanter og forsegle dette sted. Han lavede en vinkel på 90 grader ved at skære enderne af røremnerne 45 grader på endesagen, folde og lodde dem.

Selve forstøveren, der blev indsat i den nedre ende af det dæmpede buede rør, blev fremstillet af et tyndt kobberrør. Forudglødet rør, bøjet en ring på et bearbejdet træemne. Han lavede hullerne, punkteret med et tyndt omslag, hvor rørvæggen tidligere blev tyndet med en fil. I to rækker over hele ringens diameter.

Jeg lodede sprayen ind i sidevæggene i et langt rør og druknede enden samtidig med et stort stykke kobberplade med passende tykkelse. Vasket flux, savet overskydende.

Efter grundig rengøring af de tilstødende overflader og påføring af flux blev tankhætten forseglet. Tidligere blev der boret huller med betydelig diameter i låget, så en rund fil passerede gennem dem, derefter blev hullerne boret til den ønskede diameter - to til 15 mm kobberrør, et stort i midten, for påfyldningshalsen.

Til påfyldningshalsen med kork blev flere egnede stykker bronze og messing valgt. Selve nakken skal være høj nok til at stikke ud fra apparatets sandfyldning. Det gevindskærmede stik var lavet af dele fra vandforsyningssystemet, halsen blev svejset af to tilfælde af fabriksfjedre fra demonterede skrivebordsmekaniske ure.

Kork blank, tilsluttet. Jeg lodede et stykke af en tyk messingplade ned i den. En anden messingcirkel med samme diameter indsættes ganske enkelt i korkken og tillader ikke gummipakningen at rynke, når den vrider sig.

Jeg lavede et kort rør til udgangen af den færdige brændbare blanding på en lignende lang måde - kanterne af emnerne skæres 45 grader på en lavfødende endesag, foldes, smurt med fluxpasta og loddet med en gasbrænder. Det er muligt på en mursten, det er muligt sådan i en skruestik. Ja, du er nødt til at skære kobberne på pendelsagen med briller - de flyvende partikler af kobber er meget tungere end træet og flyver ret langt.

Efter tætning af gasrørene og kontrol af tætheden med sæbe skum, blev der monteret et stativ på bobletanken (del fra samovar). Vinkelsliberen blev skåret deri til udløbet af drænrøret, kanterne blev renset med et sandpapir, stativet blev loddet til kroppen på tre punkter.

Til sidst vaskes den færdige bobler igen grundigt fra fluxen, inklusive inde. Sprøjten sprænges, og dråberne af loddemetode, der kommer ind, fjernes. Før brug skal ventilstikket smøres.

Afslutningsvis skal det siges, at det for hjørneforbindelser er bedre at bruge standarddele - dele af en kobbervandforsyning, dette vil gøre strukturen noget stærkere og mere teknologisk avanceret.

Del 3. Buffertankmontering.