Hej I dag vil jeg tale om, hvordan jeg lavede en aftagelig maskine fra en slibemaskine, som jeg ikke havde brug for. Jeg er ofte nødt til at skære rør. Især profil. Hvem der gjorde dette, ved, at det er ret vanskeligt at skære et jævnt formet rør med en slibemaskine. Dette tager meget tid - du skal bruge en firkant til at tegne hver side i ret vinkel og derefter skære forsigtigt gennem den ene side. Og alligevel sker det, at den ene side er en halv millimeter kortere, og derefter, når man svejser, begynder det tynde metal på væggen på dette sted at brænde på grund af en løs pasform. Ideelt set kan man skære nøjagtigt i kun et snit. Og til dette har du brug for en skæremaskine.

Jeg havde en DWT ws-180s, som jeg ikke havde brug for. De gav mig det gratis på grund af en funktionsfejl - rotorhjulet kom af, og bulgareren sad fast. Ejeren ville smide det væk og tilbød at give mig det til reservedele gratis. Jeg reparerede rotoren, udskiftede børster og lejer.

.. Men det viste sig, at jeg ikke havde brug for en sådan slibemaskine. Det er meget tungt og massivt for den 180. cirkel. Der er nok strøm der til den 230. (2200W), men af en eller anden grund udstyrede producenten den med beskyttelse specielt til den 180. cirkel. Derfor hang hun i flere år uopkrævet på mit værksted - jeg har en lettere 180-ka. Jeg skulle genindføre beskyttelsen til den 230. cirkel (så kommer den praktisk til konkret arbejde, for eksempel), men det havde jeg ikke til hensigt! )))). Når alt kommer til alt har jeg også den 230. ...

Og så fandt det mig op at købe en seng til hende og lave en aftagelig stationær maskine. Men efter at have undersøgt de købte optioner, fandt jeg, at de for det meste ikke har tilstrækkelig stivhed, og derfor nøjagtighed! Derfor kom jeg til den konklusion, at jeg er nødt til at gøre det selv.

Hvad jeg havde brug for:

1. Faktisk vinkelsliber.

2. Stålvinkel 50 til 50 og 40 til 40.

3. Skæring af et vandrør ДУ32-3,5

4. Skæring af et vandrør DU-25

5. Leje 6202 (2 stk)

6. Lejet er grundlæggende.

7. Hårnål M14.

8. Profilrør 15 af 15, 20 ved 20, 25 med 25

9. Bolte og møtrikker M6, M8, M14.

10. Skæring af tin.

Så for det første besluttede jeg at samle slibemontaget. I købsmulighederne, der er designet til forskellige slibere, udføres fastgørelse af tre lange bolte med låsemøtrikker, hvilket påvirker stivheden.Når vinkelmøllen er fastgjort på tre punkter, skal den desuden placeres lodret, hvilket "stjæler" skæredybden - som regel er gearkassen lidt forlænget foran. Derfor besluttede jeg at fastgøre det vandret på to punkter med en tæt pasning af rammen til gearkassen. Ulempen med denne montering er, at den kun passer til en vinkelmølle-model. Men jeg besluttede at forsømme dette, idet jeg troede, at hvis jeg skal udskifte kværnen, så svejste jeg bare en ny holder.))))

Jeg skar to stykker hjørne 50:

Jeg borede huller i dem med en diameter på 14 mm:

Og skruet fast i gearkassen ved hjælp af håndtagets monteringspunkter:

På samme tid havde jeg ikke M14-bolte, og jeg erstattede dem midlertidigt med trimmede stænger og møtrikker. For at dreje og holde dem, var det nødvendigt at skære slidserne under skruetrækkeren:

Herefter greb jeg hjørnerne ved hinanden ved at svejse, så fjernede jeg og kogte hårdt på græren.

Derefter begyndte jeg at lave vognen. For at gøre dette havde jeg brug for et stykke tykvægget 32-rør. Da det var nødvendigt at afskære jævnt, og selvom der ikke var nogen skæremaskine ved hånden, brugte jeg et bredt maskeringsbånd som mærkning:

Derefter skar jeg et stykke DU-25, 20 mm kortere end 32-ki:

Jeg lagde den ene i den anden:

Han scorede på begge sider af det 202. bærende:

Og trak den med en M14-stift ved hjælp af skiver og møtrikker:

Derefter skar han et stykke hjørne og greb det til røret. Samtidig brændte han det ydre rør med en elektrode for at svejse det med det indre:

Nu skal vi lave stativer til montering af vognen. Jeg lavede dem fra det samme hjørne 50. For at gøre dem ens, trak jeg dem sammen med en klemme, og i denne position skar og borede jeg huller:

Derefter samlet og svejste jeg hele monteringsstrukturen på vognen:

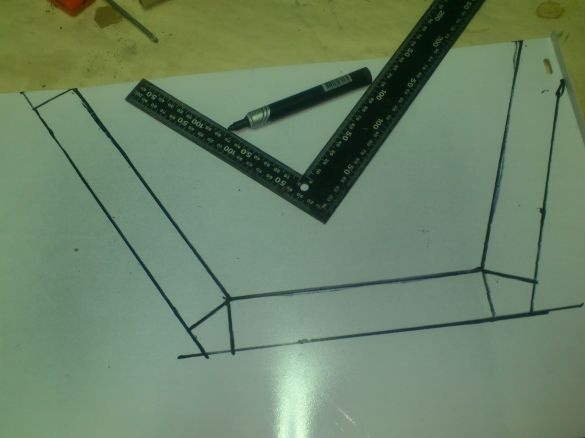

Jeg lavede stængerne, hvorpå der kunne fastgøres til vinkelsliberen fra et tykvægget profilrør 20 til 20. De beregnet den optimale længde empirisk ved at lægge planen for den fremtidige maskine ud fra rør og stænger:

Det gjenstår at skære og svejse alt sammen:

På dette tidspunkt "prøvede jeg" slibemaskinen:

Nu kom bordet. Jeg lavede den af en stålplade, 4 mm tyk, 60 til 60 cm i størrelse:

Jeg fikseret hele strukturen på dette ark:

Fra et profilrør 15 til 15 lavede jeg to firkantede rammer, der målte 50 x 50 cm. På samme tid skar jeg kun tre vægge i røret ved bøjningspunkterne, og forlod den fjerde.

Derefter svejste jeg lodrette stativer fra det samme rør i hjørnerne og sikrede min struktur til den resulterende kasse.

På dette trin blev det nødvendigt at indstille en ret vinkel mellem skærehjulet og bordet. Som sagt udelukkede jeg alle justeringer med henblik på stivhed (læs: nøjagtighed) af strukturen. Mine planer var simpelthen at bøje stængerne og derefter styrke dem i den rigtige position, svejse hjørner til dem som forstærkning. Men da jeg først prøvede at bøje dem med to udgaver ... (Oooo! Hvilken optimist er jeg!)))). Så kørestang! (Resultatet er det samme) ..... Jeg indså, at du ikke behøver at forstærke designet !! To tykvæggede profilrør med lille længde, derudover koges i enderne til hjørnerne med sømme, der er 5 cm lange på hver side, giver utrolig stivhed! ...

... Jeg var kun i stand til at bøjes ved at indsætte en to meter (!) Rør mellem dem med et afsnit på 60 til 20. (Heldigvis er stængerne kun 60 mm.

Så lodret er eksponeret! Skær nu gennem tabellen:

Derefter udvidede jeg og udvidede rillen med en lille kværne. (I tilfælde af for eksempel installation af en cirkel på et træ.)

.. På den måde ... oprindeligt havde jeg idéen om at lave "2 i 1". Det vil sige give mulighed for at dreje bordet med kværnen ned for at få et cirkulært! Og jeg begyndte endda at legemliggøre det. For eksempel kogte, smeltede og udglattes kapperne på alle fastgørelsesbolte på bagsiden for at få et jævnt cirkulært bord:

Af samme grund lavede jeg symmetrisk huller til monteringsboltene, der fastgør bordet til ”parallelepiped” ... Men euforien fra det ”cool jeg kom med” gik forbi, og jeg indså, at jeg bare ”tændte” og ikke forfulgte det praktiske , men for "cool sket".))))))

... Men i virkeligheden vil jeg ikke bruge dette !!! Når alt kommer til alt har jeg en cirkulær.Og hun er under alle omstændigheder bedre end lavet af en slibemaskine! Når du arbejder med et cirkulære med et træ, er det desuden godt at placere denne maskine ved siden af den med en cirkel på et træ for at trimme. Og vend ikke bordet af hensyn til hvert tavle ...

Generelt afviste jeg dette dumme tilsagn ....

..

Derefter gik jeg videre til konstruktionen af en vægt på emnet. Jeg fastgjorde firkanten til cirklen, trak en linje i ret vinkel og fikseret et stophjørne 40 til 40 langs det.

Derefter skrues jeg af hjørnet og gennem dets huller, denne gang ved anvendelse af en 45-graders vinkel, borede jeg et hul i bordet.

Jeg har glemt at tage et billede, men her, tror jeg, det er klart .... For at afskære under 45 skal du fjerne en bolt, dreje hjørnet og sætte det i et andet hul.

Den næste fase. Jeg begyndte at samle en værktøjsskrue. Når alt kommer til alt kan kun et godt fastgjort arbejdsemne klippes nøjagtigt.Jeg skærer et stykke rør 20 til 20.

Jeg satte et stykke M14-pind inde og trak det med møtrikker. På samme tid tog en nød en lang, forbinder:

Svejste den.

Og han bearbejdede det med en slibemaskine og gav det rørets ydre dimensioner: Dernæst pausede jeg stadig, hvor der ikke var nok og stadig behandlet. (ikke fotograferet).

Derefter skar han et stykke af det 25. rør ud (20 let og tæt pasform ind i det) og svejste et stykke strimmel over det, så det kunne bores for at fastgøre det til bordet. Dette vil være vejledningen: I kanten af hårnålen tog jeg et valg og lavede et håndhjul der.

Yderligere, på kanten af bordet, sikrede han et hjørne med et hul og samlede en skruestik. Jeg skruede pindstangen i et rør med en svejset møtrik, satte en guide på det og førte det hele gennem skyvehjørnet og anbragte tryklageret, som er fastgjort med spidsnødmøtrikken: Kort fortalt, vil du forstå fra billedet:

Han lavede håndtaget på et håndhjul ud af en møbelskrue og satte et metalrør på det.

I slutningen lagde han en bred vægt. Og sådan instrumental vice viste sig her:

Når håndhjulet roterer, kommer et rør med en svejset møtrik ud af styret og presser emnet tæt mod anslaget. Den eneste ulempe er, at du skal rotere til venstre.))). Men mere pålidelige end en excentrisk klemme.

Derefter fortsatte jeg med at fremstille et beskyttende hus. Som sagt var kabinettet på kværnen under den 180. cirkel, og jeg besluttede at bruge den 230. (Der er nok strøm. Omsætningen er også velegnet.) Da jeg også har brug for nøjagtighed, vil jeg skære i tykke cirkler (2,6 eller 3 mm). Fordi de tyndere hænger lidt sammen, når de presses. Og derfor vil antallet af gnister være utroligt !!! Derfor besluttede jeg at lave det mest lukkede kabinet og sætte det direkte på sengen.

Først lavede jeg en pap skabelon:

Derefter skar han to spejlbilleder ud af tin. (På samme tid brugte jeg rester - den ene af galvanisering, den anden - fra mikrobølgehuset! Spild ikke godt!))))):

På dette trin fikserede jeg monteringsbeslaget, fordi du er nødt til at nagle det indefra - ellers vil fremspringende nitter forstyrre cirklen. Jeg lavede det fra at beskære et aluminiumshjørne:

Derefter foldede han halvdelene, nitte og fastgjorde den på stangen, borede huller og skar M6-tråden:

Jeg fortæller dig også, hvordan jeg implementerede springing. Jeg havde en fjeder (jeg ved ikke hvad), jeg skar et stykke fra det, og som en midlertidig løsning gjorde jeg det sådan:

Håndsættet er blot isat! Så jeg ville finde den perfekte rækkevidde på håndtaget og fjederens stivhed. Ja, og tilbage !!! Det er meget praktisk! For det første kan jeg justere stivhed og stigningsvinkel ved blot at uddybe eller trække i røret. For det andet kan du let, let hæve kværnen med den ene hånd, trække den anden helt ud. Og så overføres maskinen til "transportposition" - kværnen lægger sig på bordet med et hus, intet vingler, fjederen strækker sig ikke.

Og alligevel viser det sig, at det er meget praktisk at smide kværnen på vognen tilbage, bare brug sengen som en lille bænk arbejdsbænk. Der er en værktøjsskrue og en glat metaloverflade ... Jeg har endda fastgjort en lille skruestik.

Det er faktisk alt ... Her er et samlet af følgende:

Jeg planlægger at udvide vægten til højre side. Så det vil være praktisk at skære noget f.eks. Og for at fastgøre en metalbænksskala - vil det være så praktisk at skære små stykker uden at måle hver gang.Jeg flyttede røret til den ønskede størrelse langs linealen, spændte det fast, skar det af. Kun linealen skal være justerbar for at kompensere for forskellen i tykkelse på skærehjulene. Og forskellige små ting, som kabelforbindelser og en fritstående stand-betoning med justerbar højde, hvis du har brug for at skære lange rør.

... I mellemtiden "bringer jeg det hurtigt", fordi jeg laver en rørbøjler nu, og der er en masse ting at skære der.

Vinklen holder perfekt !!!! Jeg skar endda akslerne til rørbøjlen (40 mm cirkel), og derefter var slået på maskinen så mager, at jeg nægtede at beskære det. Profilrør er generelt perfekt skåret - da føder en firkant ikke lys, selv ikke en snavsende alkali.

Her er en kort videoanmeldelse. Undskyld for at snuse! )))). Det var temmelig koldt ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]