Nogle af jer har måske stødt på behovet for at skære metalplader. Dette kan også gøres med en elektrisk puslespil, men kvaliteten af udskæringen er ikke altid god, især hvis du har brug for at skære krøllede detaljer.

I denne artikel vil Dmitry, forfatteren af Men's Craft YouTube-kanalen, fortælle dig, hvordan han lavede en temmelig enkel maskine, der kan håndtere selv metal med en tykkelse på 1,5 mm.

Materialer.

— Plader til metalplader

- bore

- Stålplade

- Stålprofilrør

- M8 bolt, møtrikker

- Møbelkapper

- Spraymaling

- Motorolie.

værktøjer, brugt af forfatteren.

— skruetrækker, bits, bor til metal

— Forsænkebor

— bulgarsk

- Stribning og skæring af blade af kronblad

— klemmer

— Semiautomatisk svejsemaskine

— Vinkel til justerbar vinklesvejsning

- Vise, kerne, fil, Svensons plads

- Roulette, lineal, firkant, markør.

Fremstillingsproces.

Føreren samler maskinen fra pladestål og et profilrør ved hjælp af en svejsemaskine. Denne maskine kan også være lavet af plade krydsfinér og træbjælker, da svejsning er ikke påkrævet.

Så på en stålplade markerer forfatteren konturerne af den fremtidige arbejdsoverflade på bordet til maskinen.

Efter at have skåret emnet med en slibemaskine, renser han begge sider af det med en kronbladstripedisk, behandler også kanterne og fjerner burrs.

Nu skal du lave holdere til dyser og bor. For at gøre dette klipper mesteren ringe fra stålrøret.

Til kanterne af de C-formede emner svejser forfatteren et par nødder.

Efter fjernelse af svejsningerne bores en tråd i en af møtrikkerne. Hun er ikke påkrævet.

Til den første ring, som boret holder, skal du svejse et afsnit af profilrøret 25X50 mm, når du tidligere har skåret en radiusudsparing i det.

Efter svejsning renses sømmene.

Masteren afskærer overskydende profilrør til den ønskede størrelse i forhold til bordet.

Den første holder svejses til bunden af bordpladen.

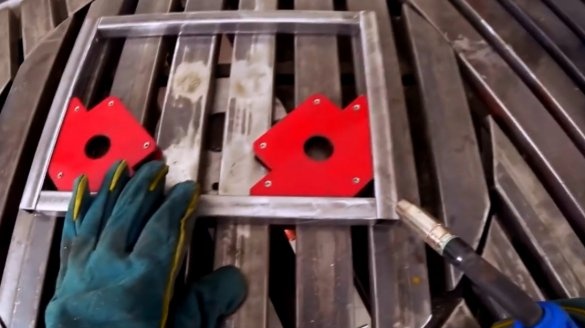

Fra profilrørene 25X25 begynder masteren endvidere at svejse maskinens ramme.

Efter at have samlet to firkanter og efter at have renset sømmene, forbinder forfatteren dem sammen ved tværgående stativer og opnår en parallelepiped.

Han skærer en plade for fronten af foringsrøret fra en stålplade og borer et hul til dyseskaftet deri.

Holderen til dysen svejses foran på pladen.

Forfatteren svejser pladen foran på sagen.

Han prøver på en plade med en bordplade mod kroppen og markerer den nødvendige udskæring på den.

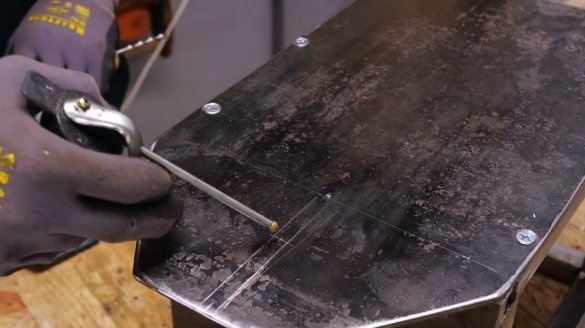

Skibsføreren besluttede at fastgøre bordpladen til sagen ved hjælp af enkle skruer, boring af huller til dem med en forsænkebor og skæretråde.

I begyndelsen af markeringen bores et hul, og derefter laves en spalte i to passager med en slibemaskine. Dens kanter rengøres med en fil.

Rammen på sagen, bordets nederste del og frontpanelet er spraymalet. Forfatteren forlader kun umalet over bordets overflade. Efter at det har tørret, er plastmøbler-propper tilstoppet i de åbne kanter af karosseriprofilrørene.

Som motor kan du bruge en skruetrækker, men skibsføreren har været inaktiv i lang tid med en almindelig bore. Det er fastgjort fra bunden af bordet.

Selve skæredysen er fastgjort i den forreste holder, og dens skaft fastklæbes i borestangen.

For kontinuerlig drift af maskinen er knappen på boret fastgjort i tændt tilstand.

Alt er klar, du kan skære metalplader i dele med kompleks krøllet form. Kanterne bøjes dog ikke.

Maskinen kan håndtere selv tykke stålplader, der er 1,5 mm tykke, og skærehastigheden er ret høj.

Her er et kompakt produkt hentet fra masteren.

Jeg takker Dmitry for den interessante idé og design af en enkel, men nyttig maskine til værkstedet!

Hvis du har interessante hjemmelavede produkter, del dem på dette websted. Her får du en reel belønning, ikke en "flok grønne ting" på underholdningsforummet.

Alt godt humør, held og lykke og interessante ideer!

Forfattervideo kan findes her.