Godt helbred til alle. En af mine bekendte, der beskæftiger sig med at dekorere fester og festligheder, bad mig om at lave en skære til hendes skum til hende, svarende til hvad der kort blev nævnt i artiklen Sko butiksur, kun hun har brug for at skære mere dimensionelle detaljer - bogstaver, tal, blomster, hjerter af metervækst, derfor skal det være bærbart. Til min overraskelse, på webstedet "" og på andre mestrepladser, fandt jeg ikke noget passende. Dybest set alle disse faciliteter lavet "på snot", ligesom jeg kunne gøre "hånd i hånd" (jeg gjorde og vil sandsynligvis også gøre) for mig selv, men i dette tilfælde var det en ordre, og især damer. Giv hende ikke den blotte transformer med en masse ledninger, så jeg besluttede at udfylde dette hul og gøre enheden i en mere eller mindre præsentabel form.

De største ulemper ved de hjemmelavede skum-termoskærere, der tilbydes på Internettet, er forbindelsen til en nedtrappende transformer, der er placeret separat, og derfor er opvarmningen konstant tændt. Derfor blev det besluttet at gøre værktøjet kompakt ved at kombinere en nedtrædende transformator i et tilfælde, som kun skulle være tændt i hele skæreperioden, og tilføjet også en opvarmningskontakt. Hvad kom der af dette, og jeg vil fortælle i denne artikel.

For at fremstille en termisk fræser har vi brug for:

1. Hånd puslespil (værktøj og materiale)

2. Bor eller skruetrækker

3. Sandpapir

4. Bor ø2,5 ø5 og ø8 mm

5. M3-vandhaner

6. Loddejern, lodning, flux

7. Trin-ned-transformer 30 W

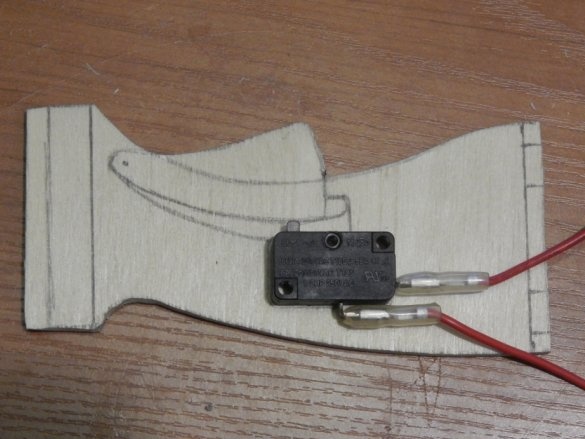

8. Micro switch type MP (jeg har en mikrobølgeovn)

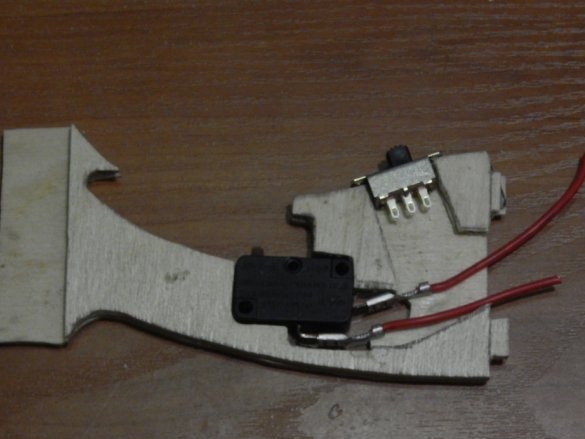

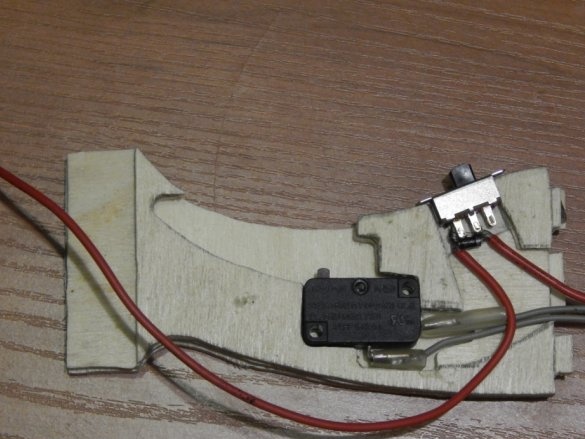

9. Skydekontakt (KVV70-2P3W eller lignende)

10. Diode (fremadstrøm på mindst 5 A)

11. Glasfiber 2 mm.

12. Krydsfiner 4mm

13. Nichrome ledning ø0,3-0,5 mm

14. Kontaktpersoner på magnetstarteren 2 stk

15. Skruer, møtrikker, skiver M3-M5

16. Netledning med stik (længde valgfrit), ledningsskæringer 0,5-1,5 mm2.

Så jeg begyndte at "danse fra ovnen", mere præcist fra transformeren. Jeg gik ikke ind i beregningerne, jeg begrænsede mig til at fokusere på “nødvendigt-nok” -princippet, det er stadig svært at finde en færdiglavet transformer, hvilket betyder, at du bliver nødt til at spole tilbage en passende størrelse i størrelse. Jeg foretager en reservation med det samme - transformeren gjorde det "hurtigt", kunden, selvom hun ikke skynder sig, men bad om at være hurtig, det viste sig ikke som hun havde til hensigt, men "hvad der voksede, derefter voksede," det var for doven til at gøre det igen. Når du gentager, skal du tage hensyn til mine "skoler."

For at opvarme en nichromtråd med en længde på 125 mm og en diameter på 0,3-0,5 mm (modstand 0,7-2 Ohm) blev sekundærspændingen på ca. 3V og en strøm på ca. 5A betragtet som tilstrækkelig (jeg gentager, alle beregninger er omtrentlige, nichromens modstand stiger, når den opvarmes). Der var en transformer med en pansret kerne med et tværsnitsareal på 6 cm, hvilket svarer til en samlet effekt på 30 W, hvilket er helt nok. Jeg var ikke særlig sofistikeret med tilbagespoling, jeg kunne ikke tælle antallet af omdrejninger pr. Volt - de ydre sving var mættet med lak, jeg var nødt til blot at skære og afvikle en ny “fra den skaldede” tråd ø 1,5 mm til “to gevind”. Denne metode til vikling involverede en trinvis justering af strømmen, men jeg gik for langt med antallet af drejninger, så jeg skulle bare tilslutte viklingerne parallelt.

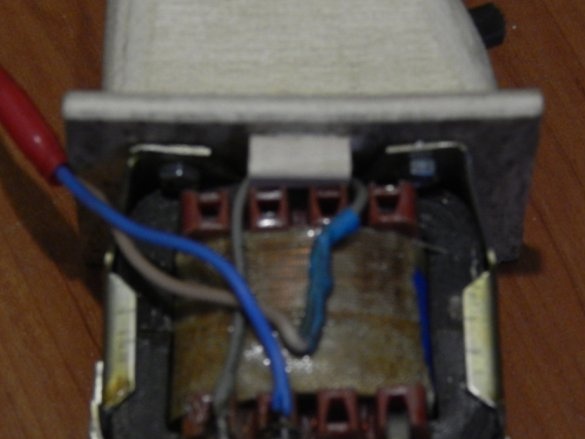

Processen med at adskille-spole-op og montere transformeren startede ikke, i betragtning af den som unødvendig, lægger jeg bare fotoet af det allerede omspolede.

Enhedens sag blev besluttet at blive lavet i billedet og ligheden af en trådløs bore (skruetrækker) på grund af den mest, efter min mening, succesrige ergonomi. Jeg gennemgik produktionsmulighederne i lang tid, fra limning fra fiberglas med epoxyharpiks til at bruge en tom flaske med en sprøjte (jeg måtte på en eller anden måde placere tænd / sluk-knappen). I sidste ende besluttede han at gøre sagen til en stablet "sandwich" af krydsfinér 4 mm tyk. Krydsfiner blev valgt som et materiale på grund af den lette bearbejdning, limning og muligheden for blot at skære hulrum ud til switch-switches. Tænd / sluk-knappen (trigger, trigger, tangent, jeg beder dig om ikke at finde fejl med navnene. I fremtiden vil jeg kalde det, som jeg vil), da det viste sig, at gøre krydsfiner er også meget lettere.

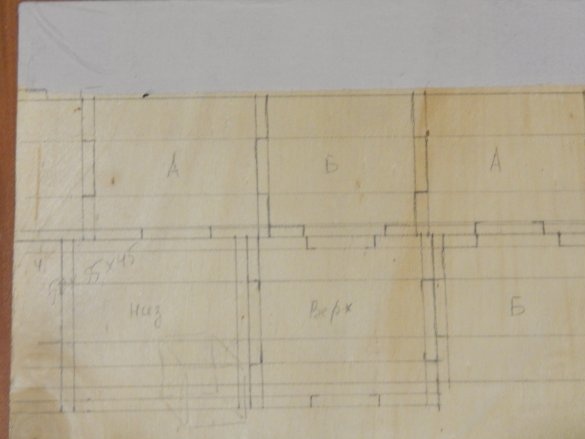

Med bestemmelsen af sagens dimensioner begyndte han igen at "danse" fra transformeren, mere præcist, fra fremstillingen af den kasse, som han ville blive placeret i. På krydsfinerpladen tegner vi detaljerne.

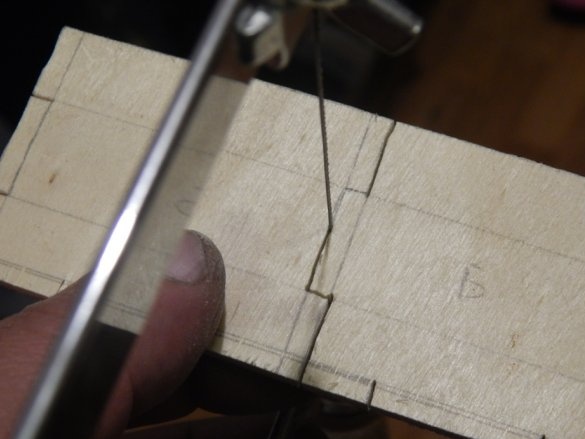

Og så så vi det ud med en almindelig puslespil (som senere bliver en del af produktet).

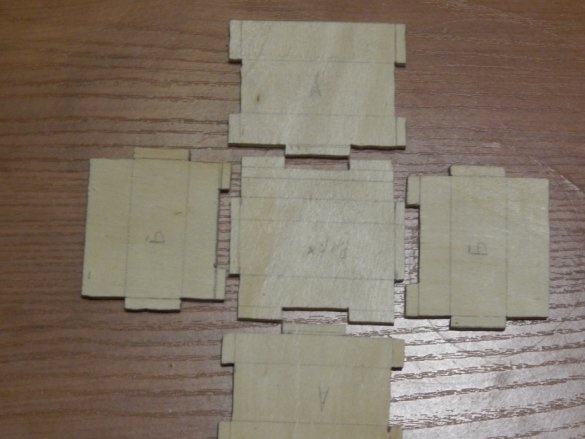

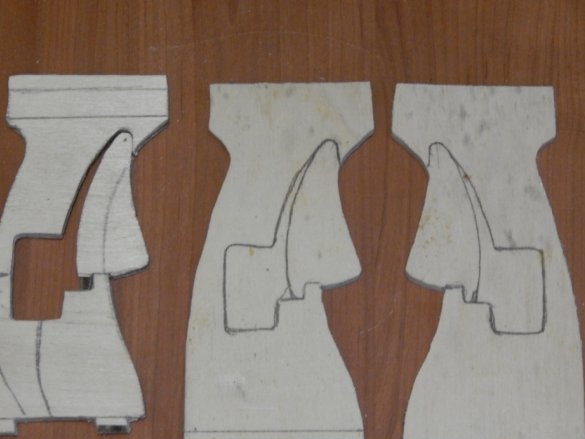

Det skulle vise sig et sådant sæt dele, at vi limer sammen

Limes sammen med blå tape, indtil limet tørrer. Den del, som transformeren og håndtaget senere vil blive monteret på, vil være udgangspunktet for vores design.

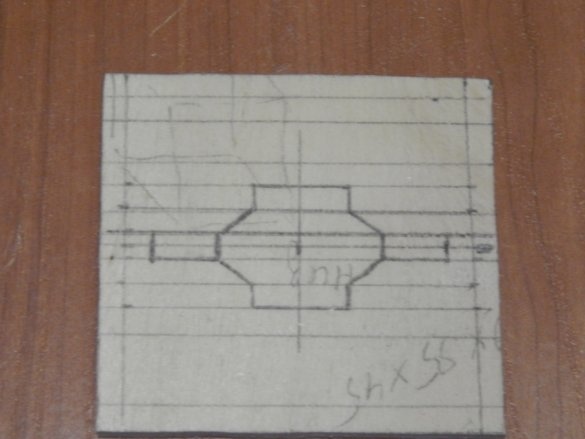

Størrelsen på det håndtag, som switch-switches skal placeres i, blev bestemt af dimensionerne på transformatorboksen, pusleskabet og dimensionerne på sin egen håndflade.

Hun er selvfølgelig mere feminin for mig, men dette er principielt ikke kritisk

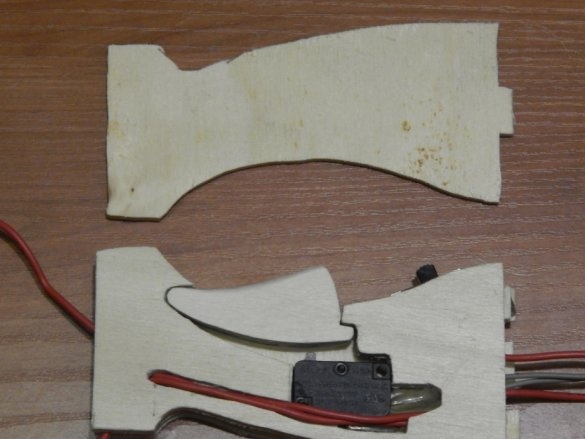

Først skal du bestemme installationsplaceringen af kontakten, jeg brugte denne del fra en gammel mikrobølgeovn. Baseret på placeringen af kontakten, bestemmer vi størrelsen og strejken på "trigger" (godt, jeg vil ikke kalde denne del et andet navn)

Vi bruger det savede emne som en skabelon til fremstilling af efterfølgende dele.

.

Vi skærer “trigger” og hulrum til afbrydere på de tre indvendige dele, de to ydre vil simpelthen være dæksler. Billedet er svært at se, men jeg kan sige, at retning af krydsfinerfibre på delene skifter som det skal i flerlags krydsfiner.

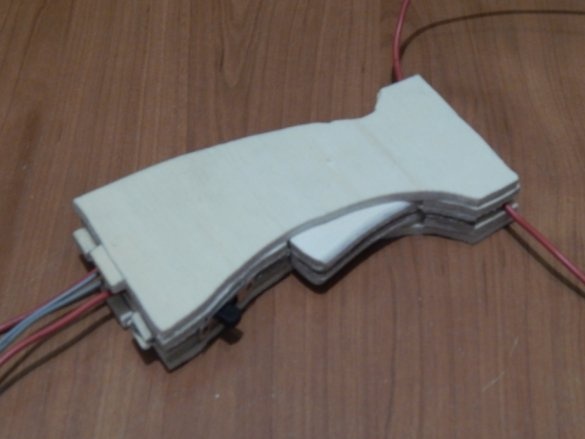

Når alle detaljer i håndtaget er klippet, begynder vi at lime vores “sandwich”.

En diode af typen 1N4001 bør ikke tages i betragtning på fotografiet, den er blevet erstattet af vores gode, sovjetiske ”tabe” KD213A. Dioden loddes parallelt med kontakterne på glidekontakten og er designet til at reducere varmekraften (det betyder ikke noget i retning af tændingen, varmeelementet er ligeglad med hvilken halvcyklus det er), da det ikke virkede med viklingerne. Kontakterne på den dobbelte glidekontakt er forbundet parallelt for at øge "gennemstrømningen". Naturligvis er de ikke designet til høje strømme, men skift vil ske, når strømmen er slukket, så de skal modstå.

Vi fortsætter med at lime lagene på sagen og foretager snit til de ledninger, der går til varmeelementet i løbet af spillet.

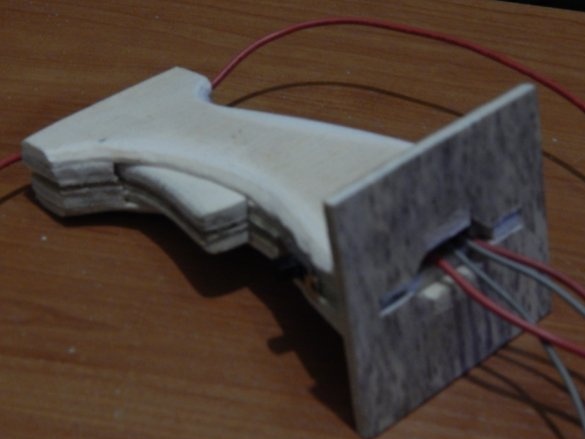

Et fuldt limet (men endnu ikke færdig) håndtag ser sådan ud

For at "udløseren" kunne bevæge sig frit i huset blev dens sideplaner behandlet med sandpapir for at reducere dens tykkelse lidt. Før montering blev kanterne også behandlet, og de forreste hjørner blev afrundet.

Efter den sidste samling af håndtaget, så det ikke er "stikkende" i hånden, giver det en "præsentation", slib hjørnerne med sandpapir.

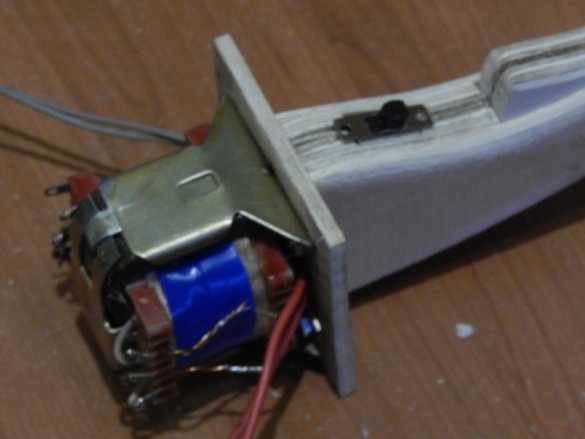

Vi installerer transformeren og fører strømkablerne og tænd / sluk-knapperne under den.

Lodde ledningerne, der kommer fra håndtaget til den sekundære vikling direkte (en afbryder med en diode er allerede installeret inde), og netledningen til det primære gennem afbryderknappen. Vi isolerer forbindelserne med varmekrymp.

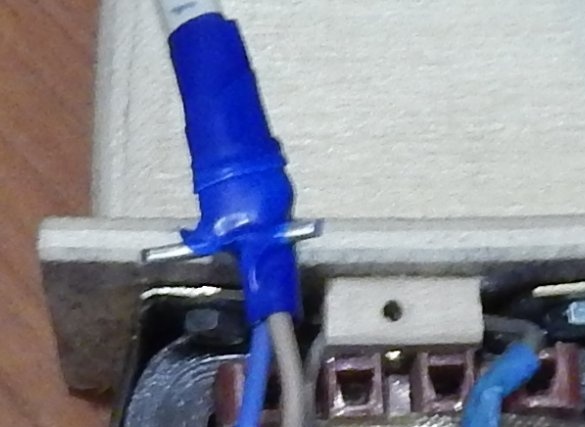

For at forhindre, at netledningen falder ud af sagen, fastgør vi den med et blåt elektrisk bånd en prop - “antenner” bøjet af aluminiumstråd.

I sin endelige form ser håndtaget sådan ud:

Jeg malede eller lakkerede det ikke for at udelukke muligheden for at lime “udløseren” på håndtaget.

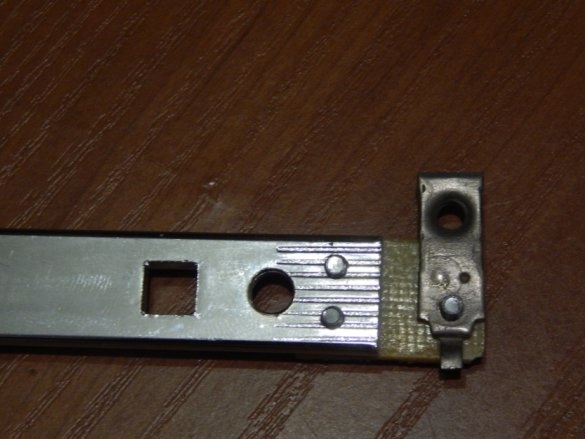

Nu fortsætter vi med at færdiggøre puslespil hæfteklammer. Som isolator brugte jeg 2 mm tykt glasfiber.

I enderne af beslaget

Vi borer to huller 2,5 mm

Derefter skar vi M3-tråden for at fastgøre isoleringspladen (da det viste sig senere var det nok at gøre dette kun i den ene ende af beslaget).

For at fastgøre nichromtråden blev der anvendt en indgangskontaktplade fra en gammel elektrisk måler og en fast kontakt fra en magnetisk starter

Da puslespilbeslaget bruges som leder, er det ikke nødvendigt at isolere den øverste ende. Jeg ville installere den øverste isoleringsplade til symmetrisk montering, men så betragtede jeg den som unødvendig og brugte en del af den elektriske måler, som med lidt forfining fungerede meget godt.

Den nedre kontaktplade var allerede installeret, styret af det øverste fastgørelseselement, så nichrome blev strakt relativt glat. Det betyder ikke noget for arbejde, men alligevel ønskede jeg ikke, at det skulle se skævt ud.

For at forbinde beslaget til håndtaget i beslaget, var det nok at bore kun et hul ud over de eksisterende.

Delene er forbundet med to M5-bolte med halvcirkelformede splinehoveder (hovedtypen spiller ikke en rolle). Møtrikker og bolthoveder er forsænket i håndtaget, som gennemgående huller blev boret op til ø8 mm. til en dybde på 5 mm.

Vi forbinder en af ledningerne, der kommer fra transformatorens sekundære vikling direkte til beslaget ved hjælp af en skrue.

Lodde en anden til kontaktpladen på isolatoren.

Vi installerer et nichromtrådarbejdselement på samme måde som en puslespil, med den eneste forskel er, at vi spænder det mellem to skiver, hvilket gør en omdrejning omkring skruen. Sørg for at lave en lille trådstrækning, da nichrome, når den opvarmes, er ret meget længere. Nichrome blev brugt fra en spiral, der blev brugt i husholdningsapparater.

Som et resultat fik vi et sådant værktøj til at arbejde med polystyren.

Jeg foreslår, at man ser på, hvordan værktøjet fungerer i en kort video.