Næsten alle sammenføjninger foretrækker at forbinde dele med hinanden ved hjælp af dybler.

I denne artikel vil Neil, forfatteren af Pask Makes YouTube-kanal, dele med dig hemmeligheden om, hvordan man laver et fræser til runde dybler. Når valget i butikken ikke er stort, og du har brug for dybler i en bestemt størrelse, og fra visse træsorter, vil et sådant værktøj være meget nyttigt.

Materialer.

- Massivt træmassiv

- Stålplade 10 mm tyk

—

- Træskruer

- Sandpapir

- PVA lim.

værktøjer, brugt af forfatteren.

- Mitersav

- Boremaskine, sæt boremaskiner

—

—

—

—

—

- Lineal, kerne, sving, mallet, hammer, skruestik, mejsel.

Fremstillingsproces.

Din første prøve faciliteter til skæring af dybler, er forfatteren lavet af et stykke stål, der er 3 mm tyk. Fræseren blev oprettet uden særlig indsats fra et afsnit af et stålhjørne, hvor flere huller simpelthen blev boret med en lille stigning. Dyvelemnerne blev fremstillet af rektangulære stænger, noget større end de forventede dybler ved udgangen.

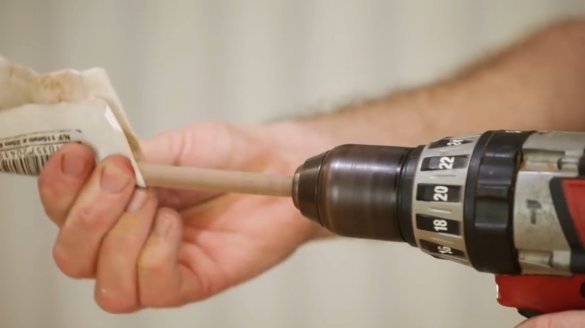

Derefter blev arbejdsemnerne ført gennem huller i en metalplade. Til sidst indsatte Neil hver dyvel i borestangen og behandlede den yderligere med sandpapir, indtil de fik en rund og regelmæssig form.

I denne artikel vil forfatteren beskrive de forbedrede modellen den samme armatur. Denne gang har stålpladen en tykkelse på 10 mm og en bredde på 50 mm. Forfatteren skærer den til 180 mm i længden.

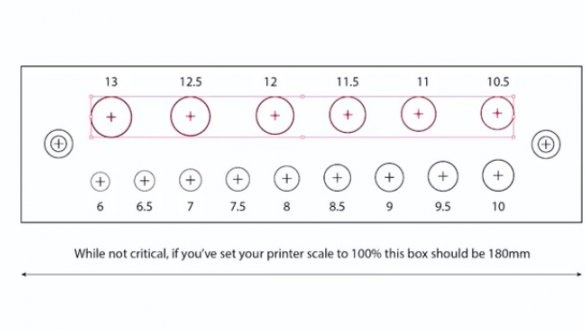

For at forenkle processen opretter Neil en skabelon på computeren, hvor han markerer alle de nødvendige parametre. Forfatteren har venligt forsynet dig med en tegning af pladen med huller til dette linket.

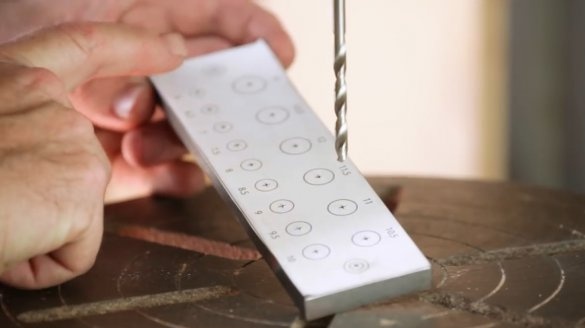

Ved at skære skabelonen ud, limer han den på pladen og kerner midten af fremtidige huller.

Derefter laver han en række huller med forskellige diametre i trin på en halv millimeter for mere nøjagtigt at justere diameteren på dybden til den ønskede størrelse.

Størrelsen på hullerne varierer fra 6 til 13 mm i trin på 0,5 mm. Og yderligere to udvendige huller i kanterne er designet til at fastgøre pladen på basen med selvskærende skruer. Forfatteren vil bore dem med en 5 mm bor og derefter forsænke dem med en bor med en større diameter.Mens arbejdet pågår med en fem-millimeter bor, skitserer forfatteren samtidig pilothullerne i de resterende 13 stykker.

Et par huller viste sig med hak. Neil renser dem på en vandstensten. Selve platformen er klar.

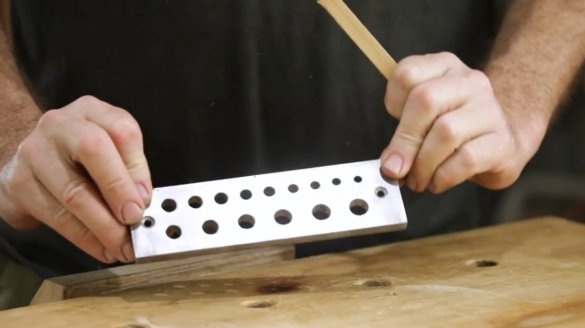

For nu at slibe dybden skal du placere et hul med den krævede diameter over hullet i arbejdsbænken og stikke dybden igennem den med en malle.

Men forfatteren beslutter at montere brættet på et træblokstativ. Han skærer arbejdsemnerne, og i dem borer to huller til smukke nedkørsler med en Forstner-bor.

Limer derefter emnerne sammen. Han vil have en massiv base.

Skær nu den uønskede del ud og danner brede ben.

Neil fræser en niche 10 mm dyb under en stålplade, defekter behandles med en mejsel.

Så nicheten er perfekt tilpasset pladens størrelse.

Nu skal du fræse alle skarpe kanter på stativet.

Derefter borer han tællehullerne i stativet. Hvert hul er 2 mm bredere end hullerne på pladen. Men det på grund af dens længde hjælper med at rette dybden lodret og tillader den ikke at fordreje.

Nu kan du underskrive dimensionerne på hvert hul på pladen.

Det gjenstår kun at blødgøre træet med linolie og fikse ovnen.

Ved hjælp af en cirkelsav skar han blokke til dyvler fra alle slags træ, som han havde på værkstedet.

Nu kan du arbejde med fornøjelse.

En anden måde at bruge denne enhed er at klemme en trækugle i borchucken og rulle den gennem hullerne, gradvist bevæge sig fra en stor diameter til den krævede. Men først skal du let afskære en af enderne af dybden, så den let går ned i hullet. Den anden ende er også let afskåret for nemheds skyld, fordi en firkantet form ikke er så let at indsætte i en rund patron! Forfatteren fører desuden lidt dyvel gennem hullerne i stålpladen og får en afrundet form i dens ender. Nu vil tingene blive lettere.

Her er sådan en samling!

Forfatteren rapporterer også en meget vigtig bemærkning: at dyvler, der er lavet af hårdt træ, når de bruges sammen med en bore, har en tendens til at bryde, mens de, når de gennemborer dem med en hammer gennem huller, viser sig at være meget pæne og rene.

Hvad angår dyvler lavet af blødt træ, får vi her det nøjagtige modsatte billede! Her er sådan en nuance.

Skibsføreren påpeger også en sådan detalje, at når man vælger materiale til selve dyvlerne, er det bedre at vælge sådanne træsektioner, som fibrene ligger direkte på. Hvis de ligger ujævnt, øges sandsynligheden for, at dyvelen går i stykker, mange gange.

Her fra disse sorter af træ vendte dybler fra skibsføreren.

Fra venstre til højre: fyr, eukalyptus, kant, hvid eg, merbau, hvid mahogni, plettet eukalyptus, kamfer kanel, cedertræ, cypress, silkeagtig eg, kugleukalyptus, farvet eukalyptus, Cunningham araucaria, sort-billed akacia.

Tak til forfatteren for et enkelt, men nyttigt værktøj til værkstedet!

Alt godt humør, held og lykke og interessante ideer!

Forfattervideo kan findes her.