I denne artikel forfatteren hjemmelavet vil dele med os, hvordan du kan bygge din egen kurv til transport af kajakker fra aluminiumaffald. Du kan bruge denne artikel som inspiration til at oprette din egen vogn ud fra tilgængelige materialer såsom træ, stål eller PVC-rør.

Materialer, der skal bruges til dette hjemmelavede produkt:

- Aluminiumsprofiler 20x40 mm.;

Forfatteren har altid resterne af aluminium i værkstedet. Mange mennesker adskiller også maskiner, og de har et stort antal profiler, som de sælger billigt. Korte stykker er perfekte til dette hjemmelavede produkt.

- Tæppe eller skum til puder;

- Skruer, der matcher profilerne;

- 2 hjul over 15 cm.

- Solid akse;

Forfatteren brugte en gevindstang (hårnåle) som en akse.

- stropper;

- lyn;

- Studs;

instrumenter:

- en båndsav med en lille tand;

- trådløs bore;

- båndsav (skærer aluminium meget godt);

- automatisk midtstans (manuel);

- tang;

- forskellige skruetrækkere;

Trin 1: Planlægning for fremtidig design

Guiden startede med at lægge flere profiler for at visualisere, hvordan understøttelseskurven vil se ud. To stativer, to tværgående, der går fra venstre mod højre og to understøtninger til selve båden. Skibsføreren satte et stykke 20x60 mm i midten af de vandrette dele for at styrke rammen. Det vigtigste er at gøre rammen stiv.

Han brugte derefter en markør til groft at markere de steder, hvor der skulle bores huller. Disse profiler har huller til M5-gevind indvendigt, hvilket letter deres forbindelse.

Heldigvis for forfatteren behøvede han ikke at skære noget, men hvis nødvendigt kan du blot bruge en båndsav. Karbidtænder skærer aluminium godt og kan gøre tusinder af udskæringer. Jo flere tænder hacksaven har, jo bedre er skåret. Forfatterens hacksav har omkring 60.

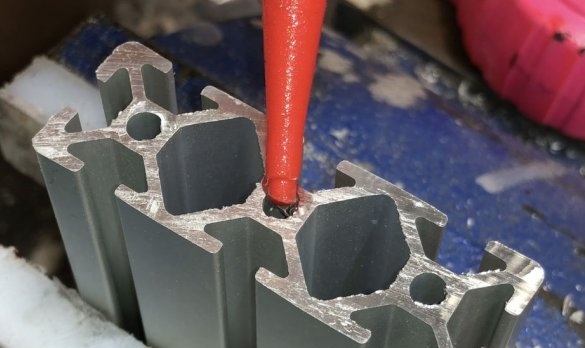

Trin 2: Borehuller

Forfatteren markerede omhyggeligt alle huller og målte dem med et målebånd. En caliper ville være mere præcis. Derefter noterede han ved hjælp af en kerne placeringen af fremtidige huller. Dette gør det muligt for boret nøjagtigt at komme til det rigtige sted. Forfatteren borede 5,5 mm huller til M5-skruerne. Diameteren er taget lidt større for at gøre det lettere at gå ind i den næste profil.

Metallet skal først bores med en mindre bor, og derefter skal den endelige størrelse bruges. Forfatteren begyndte med en diameter på 3 mm og sluttede med et design 5,5 mm. Dette skyldes, at borets centrum ikke rent faktisk fjerner det borede aluminium.På en 3 mm bor kan denne diameter således være 0,2 mm, hvilket ikke forhindrer bevægelsen af boret, og på en 5 mm bor kan borrerne være 0,5 mm, hvilket er vanskeligere at bore. Så det er altid nødvendigt at forborre en mindre diameter.

Trin 3: Kontroller de borede huller

Du skal få 4 huller på hver af delene, der går fra venstre mod højre, og et 12 mm hul til gevindstangen. Hvis der ikke er 12 mm bor, kan en trinbor bruges.

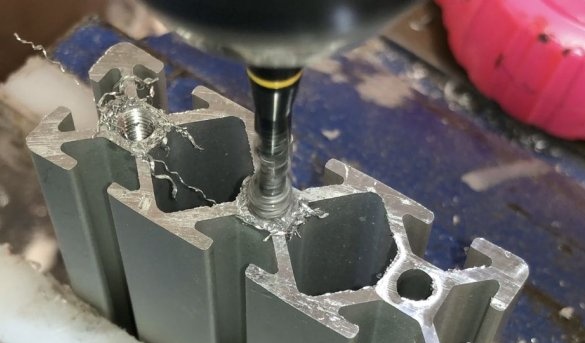

Trin 4: Trådning i huller

Huller i afstivningerne kan gøre det muligt at skære M5-huller. For at klippe dem indsatte forfatteren M5-hanen i den trådløse bore. Dette er meget hurtigere end at gøre det manuelt. Aluminium er blødt, så der kræves ikke en stor kraft, f.eks. Ved gevindskæring i stål.

Forfatteren køber kun vandhaner med høj hastighed. Teoretisk set holder HSS'er ikke så længe som hårdmetal, men hårdt er så skrøbeligt, at det på et tidspunkt kan blive brudt ved et tilfælde. Dette er et meget vanskeligt valg. Succesgraden kan være 10%.

Brug meget olie som smøremiddel. Forfatteren bruger olie til symaskiner. Det er velegnet til næsten alt på værkstedet. Dette er et fantastisk materiale uden mangler.

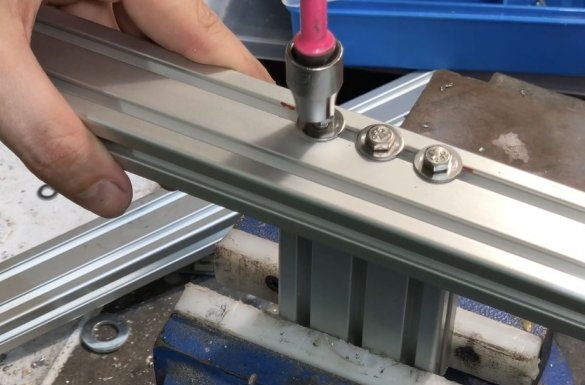

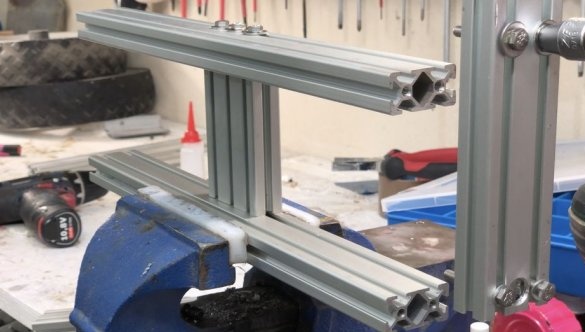

Trin 5: Montering af rammen

På dette trin bores der huller, og en tråd skæres. Nu er det tid til at samle selve rammen. Dette er ligesom LEGO eller Ikea. Sjovt og let.

Forfatteren brugte galvaniserede skruer, rustfrit stål kan være bedre, men ingen garantier. Korrosionssikre skruer er meget blødere end galvaniseret stål. Rustfrit stål rustner ikke hurtigt, men i sidste ende har det lavere mekaniske egenskaber og koster mere.

Trin 6: Problemløsning

Det blev bemærket, at bådstanderne ikke var stive nok. Kraften i båden kunne potentielt rive dem af, fordi de kun var fastgjort til rammen på et tidspunkt. Så de havde brug for krydsbeslag. Efter meget overvejelser tog forfatteren simpelthen et stykke fladt aluminiumplade og bøjede det på plads. Han tog magisk form. Han satte den derefter fast på rammen for at markere, hvor den skulle klippes, og borede også huller til skruerne.

Aluminiumsplade kan skæres på en båndsav. Brug dog lidt fedt ... Båndsavbladene er ikke lavet af karbid, men blot af stål. Stål er hårdere end aluminium, så det skærer, men ikke meget længe. Forfatteren brugte gamle klinger til dette arbejde. De har stadig ikke noget imod det.

Trin 7: Final Touch

Endehætter giver aluminiumsstrukturer et æstetisk udseende. Hvis du ikke har dem, kan du tegne kanterne ved hjælp af et hvilket som helst passende metalstik.

Bælter, der bruges i hjemmelavede produkter, er designet til presenninger på trailere og terrænkøretøjer. Forfatteren brugte 4 m bælter.

Trin 8: Tilføjelse af et tæppe til beskyttelse

Dette grønne tæppe lå i lang tid hos forfatteren i værkstedet. Hvis der ikke er noget tæppe, kan du bruge båndbånd. Bælter kan ikke ridse en kajak. Desværre nedbrydes de over tid.

Det giver ingen mening at anbefale skummet, fordi det nemt går i stykker. Især i sollys. Det er ikke beregnet til brug i solen.

Trin 9: Installation af hjulene

Forfatteren fjernede sine hjul fra den gamle vogn. De har 12 mm aksiale huller, og aluminiumsprofiler har store nok huller til at lade en 12 mm gevindstang gennem dem. Hvis din aksel er større, kan du blot sætte den fast på ydersiden af rammen ved hjælp af klemmer. De er meget holdbare og lette at bruge.

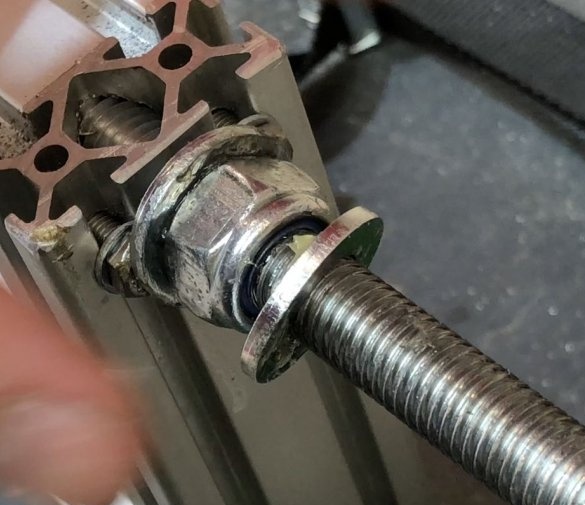

Den gevindstang blev fastgjort med Nylock-møtrikker for at forhindre, at den glider. Disse møtrikker er meget stramme og vibrerer ikke.

Smør hele skaftet og hjulet frit. Også på kanterne. Forfatteren brugte flere fedtskiver mellem dem for at isolere alle bevægelige overflader og for at undgå øget friktion. Hjulene er fastgjort med skruestifter.