elektronik - Dette er en meget spændende oplevelse, men i sidste ende får du mange forskellige typer komponenter, der skal opbevares separat.

Til opbevaring er der en hel række små plastikdelte kasser, men kasserne i sig selv løber ofte ud af hånden.

God sagsdesign til kasser i J-Po, men i tilfælde, forfatteren af dette hjemmelavetDer var let buede kanter, hvilket betød, at de ikke ville blive holdt fast ved den metode, som J-Po anvendte.

En anden Jesper75-kampagne byggede et skab i samme stil, men der er ingen måde at reducere, male og indstille det antal hylder, der er behov for.

Kravene til at løse dette problem var, at der mellem boksene skulle være så lidt plads som muligt, og forfatteren ønskede også at bruge træ, der allerede var tilgængeligt.

Derfor blev det besluttet at bruge et aluminiumshjørne til at fremstille indehavere til sager. Og da installationen af føringsholderne efter montering af rammen ikke var særlig praktisk, blev det besluttet at overflade før montering.

Trin 1: Racks

Højden på stativerne skulle have været høj nok, da syv tilfælde kun var påkrævet for at opbevare en række modstande, som var den største række af komponenter af samme type.

Som hovedmateriale blev der anvendt krydsfinér 18 mm tyk.

Det blev besluttet at lave tre sektioner til sager, hvilket betyder fire stativer. De ydre stativer blev beskåret med ca. 12 mm. dybere, så bagsiden af rammen kan være forsænket.

På det tredje billede er tynde strimler af hårdt træ synlige, dette er saligna. Forfatteren limede dem på den ydre forkant af krydsfiner ved hjælp af almindelig PVA (Elmer-lim) og (som du kan se fra den fjerde figur) en masse klemmer.

Overskydende ansigtstrimling blev udført under anvendelse af en router med en smule efter kanten.

Efter at routeren fjernede det meste af fremspringet, brugte det en lille smule til at gøre saltvandet helt fladt.

Trin to: Top og bund

Forfatteren havde kun 7 mm strukturel krydsfiner til top- og bundreol dæksler. Der var også to mindre, uforenelige dele af meget tynd krydsfiner med forskellige vendende lag.

Som du kan se på det tredje foto fra venstre side af delen, fandt forfatteren det vanskeligt at skære dette materiale med en cirkelsav.

Laminering af dette materiale krævede meget lim og en masse klemmer.

Den forrige gang, når han afsluttede enderne med et vendende laminat af saligni, brugte forfatteren en fræser til at behandle overfladerne, som enderne var på linje med.

Denne gang brugte forfatteren den samme endefladebehandlingsteknik, men overfladen på træet var beskyttet mod en opfølgning på fræsehovedet ved hjælp af maskeringstape.

De to sidste fotografier viser, hvordan forfatteren skjuler sine "stimer", som han formåede at gøre med en cirkelsav. Det dækker den beskadigede bageste kant i den øverste del af krydsfiner med en anden strimmel saltvand. I sidste ende ser emnet godt ud.

Trin tre: Skæring af aluminiumsstøtter fra et hjørne

Sagerne er ikke særlig tunge, men valget faldt på et aluminiumshjørne 3 mm tykt, 30x30 mm i størrelse. I nærvær af ti meter, 4 hjørner på 2,5 m.

For at skære hjørnet jævnt og præcist satte forfatteren fire hjørner sammen og fastgjorde hele bundtet med klemmer, så det fortsatte med at gøre fire gange færre snit.

Der var et ønske om at lave en forsænket kant foran for at give et pænt udseende, for at understøtte og lette indsættelse og fjernelse af sager. Dette betød, at højre og venstre del skulle spejles. Utseendet på bagenden af forfatterens hjørne generede ikke. Om det er lige, tværgående eller vinklet betyder ikke noget.

Efter at have skåret aluminiumshjørnerne, forblev burrerne fra vinkelsliberen, som let blev fjernet, når de behandledes med en fil.

Fjerde trin: Boring af huller i aluminiumshjørnet under skruen

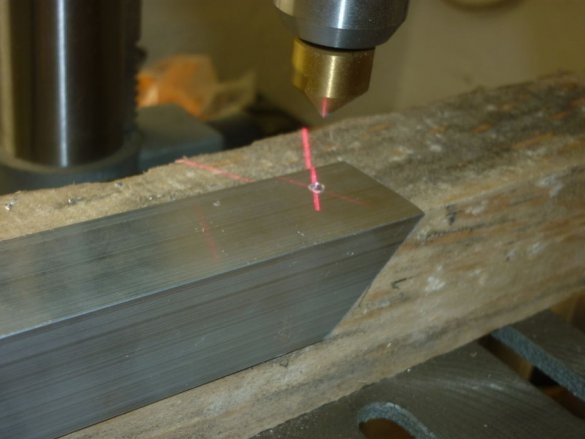

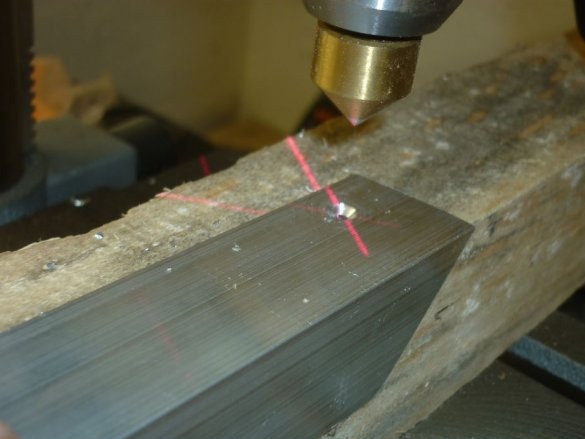

Forfatteren brugte en boremaskine og en 4 mm boremaskine, som gav en god afstand til M6-sekskantskruerne, som skulle bruges til at fastgøre styrevinklerne til stagene.

En træbjælke blev fastgjort til platformen for boremaskinen for at holde aluminium. Der blev også foretaget mærker på den i form af linjer for at have en omtrentlig idé om, hvor arbejdsemnet skal holdes. Det var ret vanskeligt at holde delen fast til venstre hul, da boremaskinen er designet til brug med højre hånd.

Hullerne var gode, men igen var der aluminiumsbor. Derfor blev boret erstattet af en forænkebænk, og de ryddede netop hullerne i hjørnerne.

Trin fem: Montering af styreskinnerne

Der var ingen sikkerhed, hvor meget plads sagerne ville have brug for for let at blive fjernet, så tykkelsen af blokken blev bestemt af prøve og fejl. Derefter blev der lavet en skabelonblok med den krævede tykkelse. Den blev brugt til at rumme hver skinne.

Hver guide var placeret i samme afstand fra nedenunder. For at undgå fejl blev en skabelon brugt til at installere fronten af skinnen, og derefter blev denne afstand duplikeret fra toppen af stativet bag på skabet.

Trin seks: kabinetforsamling

De øverste og nedre dele af skabet var ikke rektangulære, derfor var det nødvendigt med omhyggelig installation.

Efter at alt var fastgjort med klemmer i rette vinkler og det første endeelement var fastgjort, gik alt godt og hurtigt.

Syvende trin: Rydning og installation af ryglænet

Så snart siderne og toppen var samlet, blev den overskydende del af krydsfiner skåret med en håndsav. Derefter, ved hjælp af en router, blev den ujævne kant sat i rækkefølge. Efter færdiggørelsen af disse værker blev den forkantede lak lakeret i samme farve som resten af skabet.

Skabets bagvæg var lakeret på forhånd, før det blev installeret på sin plads.

Derefter blev bagpanelet spikret fast på midten af de to ydre søjler, og efter at panelet blev presset med striber på ydersiden af ryggen.

Endelig blev forsænkede skruer fra toppen fjernet og erstattet med smukke messingskruer med matchende kopskiver.