Det er kendt, at for at arbejde med træ på en drejebænk, er det nødvendigt at have mindst to hovedskærer - rake og meisel. (Selvom jeg i processen med at teste maskinen lykkedes en og eneste bedstefars mejsel. Men ikke et århundrede at lide ...)))

Reher - et fræser til primær, grov behandling. De justerer emnet og gør det cylindrisk. Under dette arbejde har fræseren alvorlige belastninger, så formen af riven skal sikre dens stivhed og på samme tid tillade kontakt med emnet med kun et lille skærkantområde. Som regel har den en tagrendeformet form med en afrundet ende. (Lejlighedsvis undgår man kun en afrundet ende). Skærpning ved reer ensidig.

Meisel - en fræser til nøjagtig behandling. Det har en skrå kant og dobbeltsidet slibning.

Fræsere skal være lavet af meget hårdt stål. Derfor, som et materiale til dem, besluttede jeg at bruge en meget gammel flad fil, som blev frigivet i 70'erne af forrige århundrede. Som værktøj havde han allerede tjent sin - kedelige, og nogle steder optrådte korrosion. Men som et tomt til fræsere, passer det perfekt! Kvaliteten af stål i Sovjetunionen var ganske god, og vigtigst af alt, at de ikke gider med zonehærdning! Filstålet havde altid de samme egenskaber både på arbejdsoverfladen og inde i værktøjet.

Her var hvad jeg havde brug for for at fremstille fræserne:

1. Gammel bred flad fil (Det kunne være en rasp. Men jeg havde en drachev).

2. Trimning af tyndvægget metalrør med en diameter på 25 mm.

3. Håndtag til en hammer.

For doven til at læse, han kan se processen med at fremstille skærer i denne video:

Men vi fortsætter.

Jeg er ikke den første til at lave filskærer. Når jeg kiggede gennem oplysninger om dette emne, så jeg, at folk dybest set frigiver filen, derefter behandler og tempererer igen. Jeg besluttede at opgive ferien med efterfølgende hærdning ...

Jeg vil prøve at forklare ...

Stålhærdning er en temmelig kompliceret teknologisk proces !!! For at fremstille det korrekt er det mindst nødvendigt at kende stålkvaliteten og dens egenskaber! Ja, og besidd udstyr, der giver dig mulighed for præcist at kontrollere den krævede temperatur.

den hjem Under forhold tempererer folk ofte stål ... Og de synes, at det viser sig godt ... Men præcis, de tror ... Faktisk er det kun godt til mestre med stor erfaring, og hvis de ved, hvilket stål de har forretning ... Naturligvis vil et metal, der opvarmes til en stabil glød, som under alle omstændigheder er kraftigt afkølet, øge hårdheden markant. (medmindre denne legering naturligvis slukkes). Men her er det usandsynligt, at nogen vil være i stand til at genskabe fabrikshærdning derhjemme uden en god komfur, eller en ildsted og relevante kataloger. Og endnu mere så tror jeg ikke, at der kan ske noget fornuftigt med dem, der varmer en fil på en gasovn i køkkenet, eller med en billig husholdningsgasbrænder !!! )))))

Derfor besluttede jeg at beholde den "oprindelige" hærdning af filen under fremstillingen. Slibende vil naturligvis gå mange gange mere, men vi klarer det ... Det vigtigste er et kvalitetsprodukt ved output.

Til at begynde med sagede jeg en fil med en slibemaskine i to lige store dele. (Målede længden (med et skaft!) Og divideret med halvdelen.) Udskæringen blev udført meget omhyggeligt, idet filen konstant sænkedes ned i vandet efter en anden berøring med et skærehjul. Skær straks i en vinkel:

Jeg begyndte med at lave en meisel. Jeg begyndte ikke at beregne vinklerne! Når alt kommer til alt, er enhver, der kender til slibning af et værktøj, ved, at den ønskede vinkel kun kan overholdes nøjagtigt, hvis slibeværktøjet har en støttebjælke (eller skruestang), der styres af gradskiven. I alle andre tilfælde, når tykkelsen på endda en blyantmærkning giver en kolossal fejl for vinklen, og endnu mere, hvis det, når det er skarpt, er nødvendigt at opretholde vinklen på et plan, som i sig selv befinder sig i en vinkel .... Dette er alt så let som muligt korrekt hærdning med en husholdningsgasbrænder! ))))

Så jeg vil skærpe mig med øjet !!! Og jeg vil også vælge vinklen ", så den ville være normal."))) Det vil sige, først bestemmer jeg den ønskede skarphedsvinkel "på en hank", så vil jeg slibe den ... lidt til kort ... Og når jeg prøver at arbejde allerede, vil jeg ikke slibe mere vil være vanskelig ... Om nødvendigt ...

Jeg har også skærpet den ved hjælp af en slibemaskine og forsynet den med en oprydningskreds. Metoden - som ved skæring: en anden eller to rengøringer - dyppes i vand ...

Det tog mig flere og en halv time nye rengøringscirkler! ... Ehh, de gjorde godt stål i USSR. Men husker du? Kritiserede vi kvalitet med magt og hoved ??? De genfortalte nogle sagn om, at "her i udlandet er jern jern!" ))) ... Tilsyneladende vidste vi bare ikke dårligt dengang ...))))) Og disse legender var fra den samme cyklus som "Der er en 25-års garanti på japansk tv! Og hvis du åbner det, brænder alt ud indeni ! " ))))

Den sidste skærpning gjorde jeg manuelt. Slibekredsen roterer meget hurtigt. Den tyndere ende af kanten bliver øjeblikkeligt blå. Men dette må ikke være tilladt. Så spred et ark sandpapir - og gå !!! Håndtag! )))

Derefter kom kronbladets cirkel. Jeg rensede dem og fjernede hakene:

Nu gør vi grebet. Jeg har altid forskellige stiklinger og håndtag på lager - til skovle, rive og andre økser og hamre. Jeg gør dem ikke selv (det er en skam for tiden), jeg køber bare færdige ”at være”. Denne gang besluttede jeg at bruge håndtag til hammere:

For at styrke det fandt jeg i mit skrot metalstykke af tyndvægget (ikke vand) rør, 25 mm i diameter, og skar et stykke på 15 cm:

Efter at have placeret røret mellem de to plader, "fladt jeg det ud med en slædehammer-percussion-metode", hvilket gjorde dens tværsnit oval:

Derefter justerede han håndtaget fra hammeren til størrelsen på dette rør ... Vi skulle have gjort det med en kniv ... Ja, kun dovenskab, mor .... Jeg formåede kværnen, som kronbladets cirkel stadig var klædt på .... Men hvad så støvet? !!!!

Rørlandingsstedet var rigeligt belagt med tømrerlim:

Og han kastede røret på håndtaget:

Boret et hul til skaftet:

Kværnen lavede en drink:

(ved et almindeligt skærehjul til metal. Jeg ved, jeg ved, at det er umuligt! At en cirkel fra et træ kan brænde op og kollapse .... Kun dette er i teorien.Og så - han skar det, og okay ...)))

Han fikseret klingen på denne måde med vægt på træet:

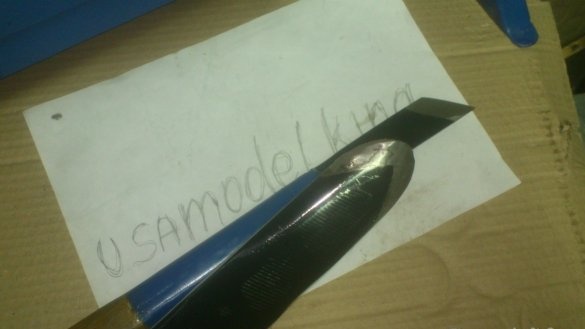

Og han fyldte håndtaget og smurte generøst skaftet foran denne lim og hældte lidt lim ind i det forberedte hul. Meisel, kan du sige, er allerede klar:

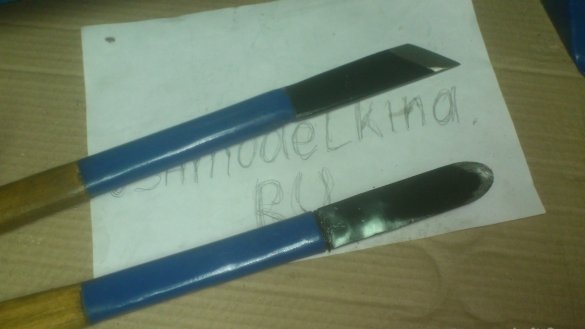

Nu vil jeg lave en reer fra resten af filen.

Ved hjælp af fejecirklen begynder vi at lave en tagrend (igen, ikke at glemme at køle ned!).

Skærcirkel "afskåret overskydende":

Denne del af filen har ikke et skaft. Jeg måtte skære det:

Denne gang gider jeg selvfølgelig ikke ved afkøling ... Ikke nok med det, så frigav jeg det også specielt. Når alt kommer til alt er instrumentets skrøbelige skaft en stor ondskab)))). Jeg har ikke fotograferet denne proces ... Jeg vil bare beskrive ...

Han turde ikke varme med en brænder for ikke at ødelægge hærdet på hele emnet. Han sænkede emnet med arbejdskanten i en krukke vand op til halvdelen og kogte simpelthen bunden af skaftet med en tyk elektrode, indtil det hele begyndte at gløde. Han lod det køle af. På samme tid kogte vandet ved berøringspunktet let, men dets temperatur i glasset (og dermed temperaturen på arbejdsemnerets skærende del) gjorde det nemt at holde fingrene i det .... Derefter fjernede jeg simpelthen "elektrodens lodning" med en renset cirkel.

Yderligere ved at skrubbe og senere ved kronbladskredsen fortsatte han med at danne et "tråglignende legeme" af fortenderen, og samtidig skærpe:

Han lavede håndtaget ved hjælp af den samme teknologi som Meisel-håndtaget.

Derefter, som sædvanligt, scenen med "kæmning af hjemmelavede varer"))))).

Jeg borede huller i enderne af håndtagene, så det kunne hænges på en nellik)))) Og jeg behandlede det med træimpregnering, som jeg havde tilbage efter at have lavet havebænken.

Nå, malede metaldelene på værktøjerne ...

P.S.