Denne artikel fokuserer på en hjemmelavet maskine til bøjning af profilrør.

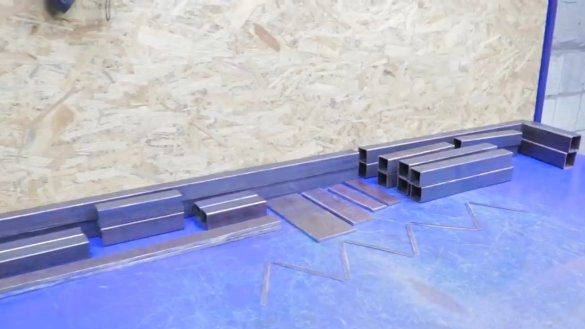

Til konstruktion af en sådan konstruktion forberedte forfatteren af TeraFox YouTube-kanalen først det nødvendige materiale, nemlig de sektioner af profilrøret, som han tidligere havde renset for, at han allerede havde bundet sig på korrosionsoverfladen, metalplader på 6 mm, 8 mm og 2 mm strimler ville også blive brugt.

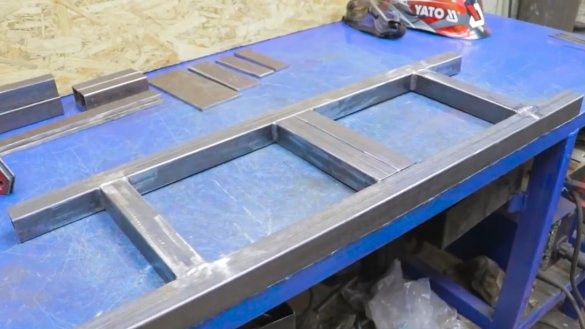

Ved svejsning af magneter, fastgørelse af det professionelle rør fortsætter vi med at svejse, dette vil være grundlaget for dagens maskine.

Derudover er det nødvendigt i midten at placere stativerne og den bærende del fra pladen. Da maskinen bygges med en stor sikkerhedsmargin, blev det besluttet at fremstille stativerne fra to segmenter på hver side. Rør er også placeret langs kanterne, men i en lidt større størrelse, som vil spille en ledende rolle i dette design.

To plader, hvor vi er nødt til at bore et par huller, kan klæbes ved svejsning for ikke at gøre det samme job to gange.

Først med en lille diameter og derefter med den sekstende bore borer vi let de nødvendige huller.

Nu placerer vi dem på stativerne langs pladen, og det gjenstår kun at svejse dem.

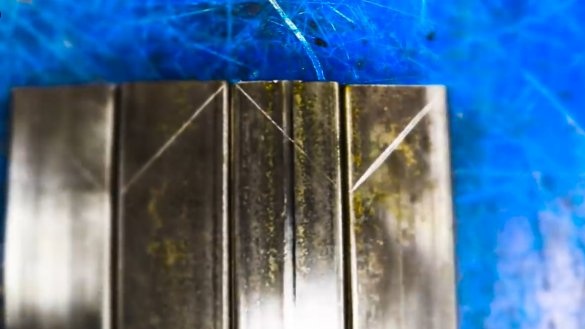

Den første del af maskinen er klar, du kan begynde at fremstille den anden. Vi folder emnerne ud, som det skulle se ud til sidst, men specifikt i dette tilfælde, for korrekt sammenføjning, måtte alle 4 eksterne segmenter skæres i enderne i en vinkel på 45 grader.

Derefter svejses og igen pladen i midten til vægt.

Langs omkredsen af de 2 sider er det nødvendigt at markere hullerne, der vil være 20 stykker. Et sådant antal huller vil væsentligt svække denne del af konstruktionen, og der vil derfor være tilvejebragt strimler af "otte", der skal svejses på siderne for at forhindre mulig deformation under belastninger. Nu gjenstår det at bore 20 huller med en diameter på 16 mm. Forfatteren husker med rædsel alle disse manipulationer med en øvelse i hænderne. Hvor meget lettere var det endda moralsk at nærme sig sådanne opgaver ved at have en god boremaskine på værkstedet.

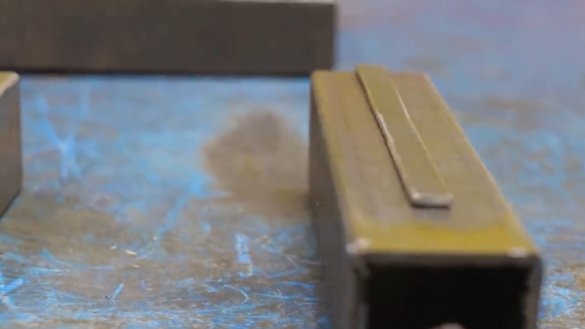

I denne del af strukturen er et par føringer ikke nok, men før, for at minimere afstanden mellem væggene, er det tilbage at svejse en metalbånd på hver side.

Alle manipulationer med denne del af maskinen er afsluttet, og det er på tide at genforene de to dele.

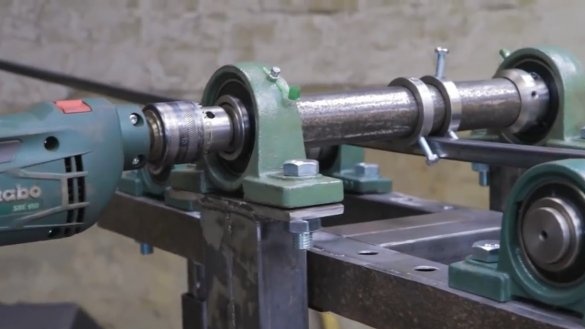

Forfatteren købte lejer på forhånd og vendte sig mod drejen. Han bearbejdede 3 aksler og 9 ringe.

Derefter samler vi ringe på skaftet i en bestemt rækkefølge og sætter lejerne på.

Nu skal du placere alle monterede knudepunkter på deres pladser for at gøre en endnu manglende del.

Og her er selve detaljen:

Skibsføreren forberedte også et professionelt rør og en bolt, til hvilken der er tilvejebragt et hul i enden af hovedakslen.

Da skruetrækkerens chuck har en mindre diameter, skal hætten afskæres.

Nu kan du spænde stiften ind i patronen og få det ønskede resultat.

Vi bruger en lille donkraft på 3 tons.

Rør på plads, restriktive ringe udsat.

Alt fungerer, det er bare rumets bredde tillader ikke, at profilrøret bevæger sig til slutningen.

Vi flytter til et andet bord og placerer maskinen på værkstedets diagonal.

Skruetrækkeren er ikke ung, så hans arbejde var kortvarig. En øvelse hjælper os med at løse det samme spørgsmål.

Alt gik fint, indtil røret ramte loftet.

Forfatteren besluttede ikke at tage hele strukturen ud på gaden, men flyttede simpelthen til gulvet. Som et resultat begyndte stiften i patronen at rulle på grund af den stigende indsats. Derfor svejste forfatteren en langstrakt møtrik, satte på sig en skruenøgle og her med sikkerhed.

Vi drejer ringen, markerer 4 punkter på det korrekte arrangement af segmenterne og svejser det hele.

Nu skal du bore et gennemgående hul i skaftet.

Nu er det kun tilbage at sætte rattet på og fikse det med en bolt.

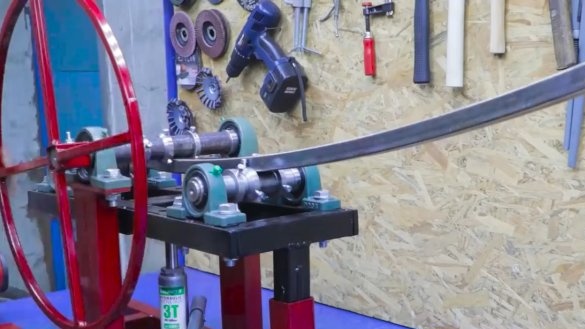

Selve maskinen er klar, der er absolut ingen monteringsvanskeligheder med undtagelse af at vende sig til en drejers tjenester.

Yderligere måtte forfatteren adskille og male alt. I henhold til logikken i, hvad der sker, er det tilbage at gennemføre test. Til dette erhvervede forfatteren flere sektioner på to meter.

Profilrør 20 til 40 i rullning uden særlig indsats. Skibsføreren giver gradvis belastningen ved at svinge donkraften, og det rektangulære rør begynder at have form af en parabola.

Men her led forfatteren den samme skæbne på grund af det lave loft, og det blev besluttet at trække maskinen, der vejer mere end 50 kg, under hensyntagen til det ladede rør i det, ud på gaden.

Nå, med den første test klarte maskinen let og enkelt, med et regionalt arrangement af aksler var dette det maksimale resultat, fordi der ganske enkelt ikke var nogen steder at hæve højere.

Ikke en god ide, siger du, et kvadratisk rør på 60 med 60, forfatteren vil demonstrere, om maskinen ikke er i stand til at overvinde en svag størrelse. Dette kan muligvis ikke anvendes i det virkelige liv, men udfordringen kastes, væggetykkelsen på dette rør er 2 mm.

Helt fra starten blev der ikke følt en svag modstand, donkraften var tilbageholdende med at pumpe, 3 ton til dette rør var ikke nok.

Ikke desto mindre blev røret langsomt deformeret, og resultatet var synligt, at maskinen ikke er let, men klarer opgaven.

Forfatteren indrømmer, at bøjning fandt sted i flere tilgange, hænder efter sådan stress var træt, jeg måtte hvile.

Og her er hvad der kan ses som et resultat:

Med denne mængde metal er der ganske enkelt intet at gå hen, bortset fra at bøje ind i røret og stikke udenfor. Som et resultat får vi en aflastningsoverflade, der ikke er attraktiv. Det blev besluttet at stoppe med dette, fordi der simpelthen ikke er tilbage styrke til den efterfølgende bevægelse.

Vi skifter lejer med skaftet tæt på midten for den efterfølgende demonstration af den maksimale diameter, der kan produceres på denne maskine. Halv tommer rør, vægtykkelse 3 mm, et segment på lidt mere end en meter.

De begrænsende ringe er designet til både firkantede rør og runde rør, det eneste: boltene, der holder ringene, klæber lidt fast til rørvæggene med en hat. På tidspunktet for testen fandt forfatteren ikke sekskantskruerne på plads, men bestilte dem senere med aliexpress (linket i beskrivelsen er under forfatterens originale video).

Hverken mesteren eller maskinen følte meget spænding. Efter det firkantede rør gik det runde rør lys. Du kan se den maksimale resulterende diameter:

Det sidste, rektangulære rør, placeret på ribben, 2 mm væg.

Det føles lidt sværere end den foregående, men man kan klare det.

Forfatteren prøvede ikke at stramme skruen kraftigt for at undgå deformation af væggene som i det 60. rør. På dette er alle prøver afsluttet, forfatteren placerede resultatet på en arbejdsbænk for klarhed.

Det er også værd at bemærke, at omkostningerne ikke er 3 rubler, så tænk nøje over, om du har brug for det eller ej. Hvis du er interesseret i dette design, kan tegningerne findes i forfatterens originale video ved at klikke på linket SOURCE. Tak for din opmærksomhed. Vi ses snart!