Jeg har længe ønsket at gøre mig selv en boremaskine. Det er en boremaskine, ikke et stativ til en elektrisk bore! Der er en markant forskel mellem disse lignende enheder - stativet giver kun lodret, og boremaskinen, der har stor effekt og betydeligt drejningsmoment ved lave hastigheder, giver dig mulighed for at bore huller med tilstrækkelig store diametre i tykt metal (hvilket en bor ikke kan gøre). Derfor besluttede jeg som en enhed at bruge Fiolent-MD1-11E boremixer. Da jeg skal lave et vibrerende bord i den nærmeste fremtid og begynde at lave brolægningsplader, studerede jeg egenskaberne ved konstruktionsblandere, fordi jeg har brug for et sådant el-værktøj til dette .. Dette modellen tiltrak min opmærksomhed med dens egenskaber:

Effekt 1 100 W

Spindelhastighed (maks.) 600 o / min

Desuden vurderet af de mange ejere af anmeldelser, har denne model enestående pålidelighed.

Og da jeg fik en sådan blander, havde jeg idéen om at "dræbe to fugle med en sten" - at lave en boremaskine ud af den også! )))).

Idéen til at bruge en fotoforstørrer, som en næsten klar ramme for den fremtidige boremaskine, foreslog mig artiklen på dette websted, som forfatteren postede under kaldenavnet PORUCHIK. Desuden var den nøjagtige samme fotoforstørrelse også i min ungdom og blev bevaret på min brors loft.

Her i sådan en beklagelig form vendte han tilbage til mig:

Så her er hvad jeg havde brug for:

1. Fotografisk forstørrer "Tavria".

2. Boremixer "Fiolent"

3. Stud adapter og bor chuck 16 mm.

4. Opskæring af profilrør med et afsnit på 50 x 20, 50 ved 50, 15 med 15 mm.

5. Trimvinkel 50-50-5.

6. Trimning af konstruktionsstiften M16.

7. Cirkel 8 mm.

8. Et stykke lamineret krydsfinér 20 mm tyk

9. Trimrør DN 32.

10. Skrot af tagpladen.

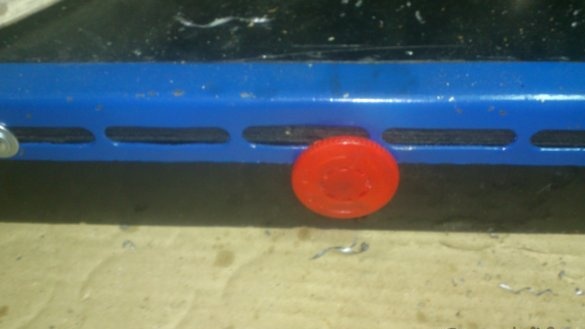

11. Knap BS542 "Svampe" nødsituation med fastgørelse af drejning.

12. Outlet enkelt eksternt layout.

13. lysdiode 10 watt.

14. Stålkabel, diameter 3 mm.

15.Hardware af forskellige typer og størrelser.

16. Plastpropper til profil- og VVS-rør.

Jeg begyndte med at designe montering af mixeren til den bevægelige vogn. Blanderen har et "sæde", som det er fastgjort til håndtaget med fire M8-bolte.

Efter at have målt dens bredde og bredde på fotoforstørrervognen, så jeg, at mikseren var bredere med 40 millimeter:

Jeg besluttede at kompensere for denne forskel ved at fastgøre på siderne af vognen langs en sektion af et profilrør 20 med 50 mm sektion. (Det var muligt at bruge 20 til 40 og 20 til 30 ... men jeg havde kun 20 til 50 liggende rundt. Og min hovedregel: "Brug først det, der ligger rundt, så det ikke forsvinder!"))))) .

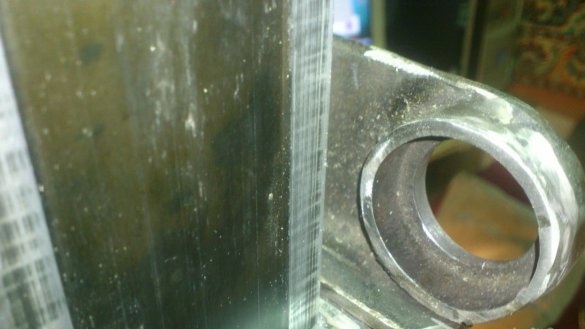

Selve vognen er lavet af aluminium i form af en "kasse". I slutningen er der et hul med en diameter på 10 mm. under skruen, der holder hovedet på forstørreren fast. Jeg besluttede at fastgøre puderne på siderne med M8-skruer (som to huller blev boret på hver side), og bøj fronten og fastgør den med en ekstra M10-bolt med møtrik:

For at forhindre puder i at rynke med skruer borede jeg fastgørelseshuller i dem med en konisk bore - da der blev dannet et hul med en diameter på 8 mm på den indvendige væg, viste det sig at være 16 mm på ydersiden. En skruehætte passerer gennem den, og holder den med en skruetrækker vil jeg stramme møtrikkerne inde i vognen. Og så lukkes hullerne til æstetik med standardplastpropper til DN15-røret - diameteren falder bare sammen.)))

Jeg besluttede at foretage en landing for mixeren fra en stålvinkel på 50-50-5. Da højden af sideplanet til mixerens trykside kun er 50 mm.

(I en udskæring lavede jeg lidt større end nødvendigt ... Nå, Gud være med ham!)))

Jeg borede (meget nøjagtigt) fire huller til skruerne og sikrede hjørnerne på mixeren med de "naturlige" fastgørelsesskruer:

Derefter svejste jeg hjørner "landing" på pladerne. (Først sikrede vi hjørnerne på mixeren og foringen på vognen, satte den sammen, trak den med klemmer og "fik den." Så tog han den fra hinanden og kogte den godt på begge sider:

Og rengøres (mens groft, i en ren cirkel)

Rulleløft-sænkningsmekanismen i vognen var ikke egnet til mine formål. Han er for svag:

I stedet besluttede jeg at lave en mere kraftfuld kabelmekanisme. Det vil være placeret bag, bag skranken. Og på dette tidspunkt besluttede jeg at lave landingslejer. Til dette brugte jeg beskæring af vandrøret DU32:

Efter at have markeret den krævede størrelse med elektrisk bånd, skar jeg to ringe fra røret:

Og jeg svejste dem til de dele af hjørnerne, der stikker bag bag stativet:

Derefter afbrød han alt unødvendigt og rensede det op:

På dette tidspunkt kan du allerede "prøve på"))))

I midten af den resulterende landing borede jeg huller med en konisk bore, 24 mm i diameter. (Ehhh ... Hvis jeg ALTID havde et maskinværktøj! ... Og så - med en bore! .... Kan du forestille dig ?? ... Min stakkels kinesiske bore !!!)))))

De kan nu indsætte de 202. lejer, som løftemekanismens skaft roterer på:

Nu selve skaftet. Jeg besluttede at fremstille den fra en M16 gevindstang, som jeg skar af et stykke af den længde, jeg havde brug for, med en slibemaskine:

Efter min idé vil et stykke vandrør Д15 være klædt på en hårnåle, der fungerer som en tromme til at vikle kablet:

Funktionen af tromlens sider udføres af to standard M16 skiver:

Og bag dem vil være klædt lejer №202. Deres indre borehul er lidt mindre end den udvendige diameter (langs trådrængerne) af M16-stangen. Derfor besluttede jeg mig for at skærpe trådkamrene lidt - tråden vil stadig ikke have nogen kritisk belastning. Da jeg ikke har en drejebænk ved hånden, kom jeg ud af situationen på følgende måde: Jeg spændte stiften ind i patronen på mixeren, der allerede var installeret på den uafsluttede seng, tændte den og lidt skarpere trådkamene med en slibemaskine med et røde kronbladhjul:

Derefter satte han begge sider lejer. Efter at have fjernet det ene side dæksel fra vognen er det muligt at installere skaftet med lejer i beslagene fra rørene ДУ32 og sætte dækslet på plads.

Men inden det er det nødvendigt at fastgøre rørtromlen på pin-aksen.Da der ikke var nogen måde at tænde på svejsemaskinen, hvor jeg arbejdede, og jeg ikke ønskede at gå i hytten, kom jeg op på en anden måde - jeg borede et rør på en hårnåle og en hårnåle flere steder og hamrede stifter lavet af søm i den:

Nu skal du lave en "ror". Jeg besluttede at fremstille det af fire stænger, 10 mm i diameter., Fås i min besiddelse og M22-skiven forstørret, købt specielt.

I navets rolle vil trimmen af det samme rør DU15:

For at stramme roret på aksen borede jeg et hul og svejste en M10 møtrik. Der er et valg på akslen, og hjulnavet fastgøres tæt med M10-skruen.

Jeg kunne ikke rense de faldende stænk af skalaen, derfor er jeg bare groft uhøfligt med dette sted med en auto-kitt, som er for sent i fire år, stående på min hylde))))))

Med løfteudstyret er vi færdige for nu. Lad os fokusere på at styrke sengen selv.

Den lodrette stang er hul, lavet af aluminium. Selvom vægtykkelsen er ret stor, men til mine formål er den temmelig spinkel (jeg stiller ikke et stand til en bor, men en kraftig maskine). Ja, og reolen er monteret på bordet med tre M6-skruer, der er skruet i aluminium. Dette er heller ikke godt ...

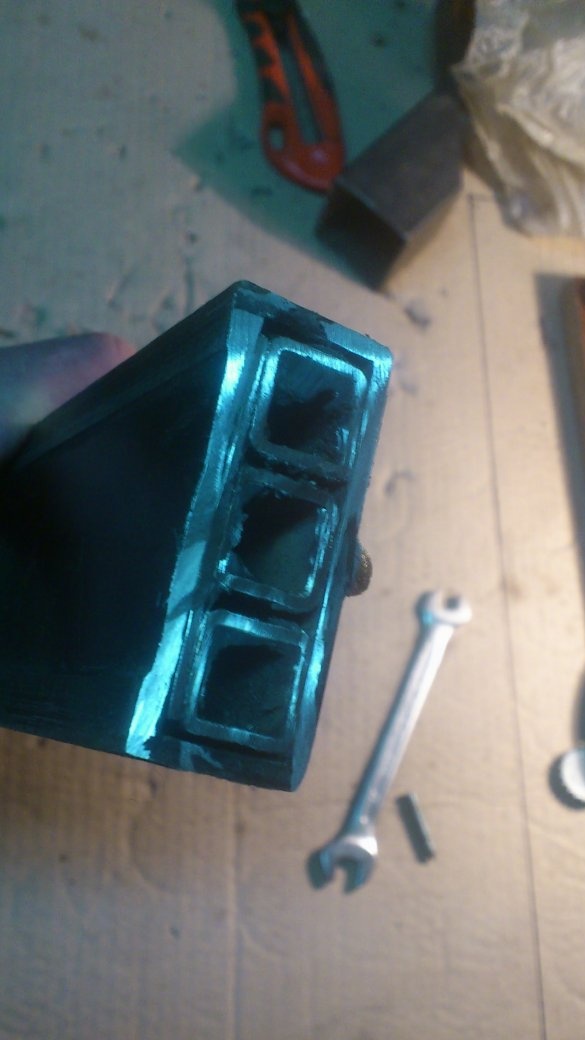

Jeg besluttede at styrke reolen med tre profilrør 15 med 15 og placere dem inde i en aluminiumsstang.

For at styrke fastgørelsespunktet på stangen til bordet svejste jeg disse rør til et metalplade, 8 mm tykt. (Dette stykke lå i mit skrot):

Det indre hulrum i aluminiumsstangen har en bredde på 16 mm. For at kile min "forstærkning" indvendigt tæt, skar jeg en metalstrimmel 1 mm tyk ud af "skrotmetal":

Han satte stangen på armeringsstrukturen og hamrede i strimlen: For en strammere forbindelse "ind i en monolit" fyldte han hele strukturen med epoxylim. (Jeg tog ikke billeder på grund af beskidte hænder))))

Nu tabellen. Det "oprindelige" bord på forstørreren, lavet af spånplade, 16 mm tyk (som desuden er mere end 30 år gammel))) var ikke egnet til min maskine.

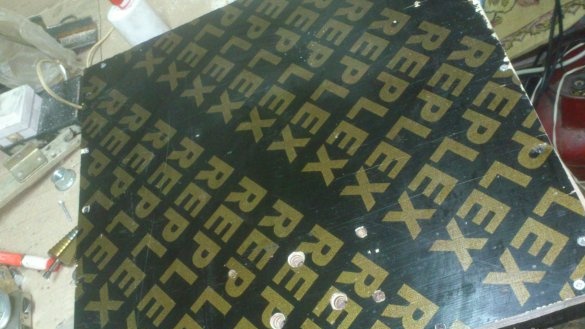

Jeg besluttede at lave et nyt bord af et stykke lamineret fugtbestand krydsfiner, 20 mm tyk.

Sådan krydsfiner er meget stærk, og jeg bruger den ofte i hjemmelavede produkter. Det er ret dyrt, men jeg køber det ikke med vilje. Alt, hvad der kræves, er at køre til den nærmeste byggeplads, hvor konstruktion huse med en monolitisk ramme og bede om trim eller fjernet forskaling.)))). Lejlighedsvis får jeg altid fuld bagagerum))).

Jeg lavede en ny tabel mere end den gamle. Efter at have skåret den ønskede størrelse ud, borede jeg monteringshullerne til rackmonteringen:

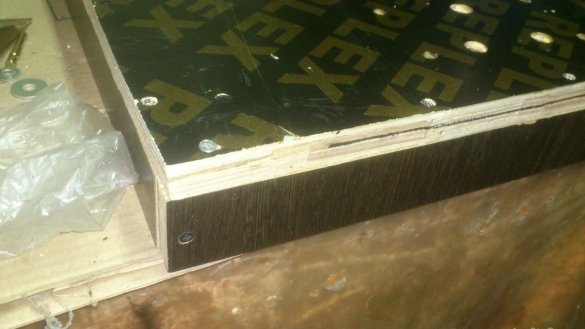

Jeg skruede planker af spånplader rundt om bordets omkreds og hævede bordet 5 centimeter på disse "ben":

Jeg borede fire huller i hjørnerne af den nederste bundplade. Jeg fikseret stativet med M10-bolte:

Derudover skal det fastgøres med "native" M6-skruer. Da de er skruet fast i aluminium (Men skruerne skal stadig skiftes), besluttede jeg at bruge skruer med en markant længere længde og skrue på dem møtrikkerne, som jeg allerede havde strammet “med al doping”))) Heldigvis har jeg fem “under bordet” centimeter plads til at understøtte. Lad dem stikke sig ud!)))):

På bagsiden, overfor stangen, borede jeg et hul til kabelfastgørelsesbolten (det vil også være en spænding):

Til fastgørelse og spænding af kablet brugte jeg en almindelig bolt med en M8 møtrik. Under boltens hoved til at fastgøre kablet i det satte jeg på et hjørne, som jeg skar fra profilrørets trim:

Topkabel skal også fastgøres. For at gøre dette lavede jeg et beslag fra det, der faldt under min arm, og trimmede profilrøret 50 til 50. Han var straks ligefrem med en "skrå kant")))

Jeg fikseret det i den øverste del af stativet med to M6-bolte og borede de nødvendige huller til dem i stativet:

Selve kablet blev fundet i en kasse med rester af materialer efter fremstilling af buer og tværbuer:

Lad os tage et bord igen.

Foran bordet Bor et hul til "nødsvampen."

Jeg lå spredt omkring sådanne metalelementer.

Tilsyneladende var det i fortiden detaljer om et rack eller hardware rack. Jeg besluttede at indramme bordets kanter med dem. Når alt kommer til alt, vil enderne af krydsfiner blive slået med metalemner, hvis dette ikke gøres.

Jeg prøvede på hjørnerne på deres steder, skitseret med en blyant og ved hjælp af min hjemmelavet værktøj skæres langs disse linjer og fjern flere lag fra krydsfiner - metalkantingen skal være i skylning, ellers vil lange arbejdsemner hvile mod det, og vinkelret på boringen vil blive krænket.

Han sikrede kanterne med skruer med en presskive og placerede M6 skiver.

Og en ting mere kom jeg på: ledningen! Faktum er, at jeg ikke ønsker at tænde og slukke for maskinen med “native” -knappen på mixeren. Dette er ikke praktisk og, vigtigst af alt, ikke sikkert !. Strømmen i maskinen er ret høj, endda overdreven! På teststadiet borede jeg en metalkanal med en 16 mm bor, og til sidst fik jeg arbejdsemnet ud af mine hænder, selvom jeg var klar til at bide, når boret kom ud. Derefter trak jeg stikket ud af stikkontakten, men jeg kan huske følelsen, når du ser et tungt stykke jern rotere på en bore og vente på, at det flyver væk med stor hastighed, hvis det pludselig går i stykker.)))) Og på det tidspunkt bøjer du dig ned til stikket og erstatter din gå på en mulig flyvevej på kanalen!)))))

Og derfor skal enhver maskine foran have en "rød svamp" - en nødstopknap, som, selvom du skruer et ærme på boret, kan du trykke på det med din mave)))) ...

Samtidig ønsker jeg ikke at "binde" mixeren fast til maskinen! Jeg vil ikke arbejde sammen med ham konstant og professionelt! Jeg har brug for det både som en mixer og som en maskine - det følger, at det let skal kobles fra ...

For at løse dette problem sikrede jeg et eksternt layoutstik under bordet. (Bagvæggen er forsigtigt "forsænket." Efter at have installeret mixeren på sengen, kan du blot sætte den i denne stik, fikse den indbyggede knap og tænde og slukke den med svampeknappen foran. (Sengen til dette har sin egen ledning, som vil være inkluderet i netværket.)

Men her, mixerkablet! Den er for lang og falder muligvis under kablerne, når du flytter vognen. For at undgå dette lavede jeg en kabelføring fra profilrøret 15 til 15. Jeg bøjede den på min hjemmelavede rørbøjler og lavede et snit langs det øverste plan, der i slutningen går til sideplanet.

Jeg sætter det ind i enden af foringen og lægger kablet i det. Når man sænker vognen, ligger den langt væk fra kablerne:

Næsten færdig. Vi adskiller, maler ...

Efter maling - "kam", som jeg kalder denne proces)))) jeg tilstopper plastikpropper uanset hvor der er åbne ender. Rundt lukker jeg "fyldningshullerne" på boltene til fastgørelse af puderne.

Ved hjælp af de samme stik til DU15-røret beslutter jeg at lave "drejeknapper" i enderne af rorene. Jeg bruger det ikke traditionelt - de er beregnet til kørsel indeni, men jeg lægger dem på toppen (for tæthed måtte jeg afvikle lidt elektrisk bånd ... (Beklager, der blev ikke fundet en episk-blå !!! Jeg anvendte grønt))):

Ovenpå satte jeg stykker varmekrympeslange og klemmer en hårtørrer:

Maskinen har brug for belysning. For at gøre dette købte jeg en lille 10-watt diodelygte:

Da mikseren bevæges fremad, er der nok plads mellem den og vognen til at imødekomme rampelyset. Jeg behøvede ikke engang at gøre noget om. Jeg satte lige netop monteringsbeslaget under rampeskærmen til fastgørelse af pladerne til vognen og forsyner den med en bred (forstørret) skive:

Denne placering af rampelyset viste sig at være meget praktisk - det er arbejdsområdet, der er lyst oplyst. På samme tid er der ingen sandsynlighed for, at det "kommer i dine øjne." Jeg lagde hans kabel inde i dækpladen og førte det ud tilbage i den samme styring, hvor blanderkablet også passer. Han løftede vognen i fuld højde og førte kablet ind i hullet, der blev boret bag bordet, og der forbandt det den med maskinens strømkabel (lang PVA)) gennem kontakten, som han placerede i forenden af bordet til højre ...

Med dette skete en lille forlegenhed))). Jeg borede et hul til kontakten, der var på lager:

Og her, under min fod er der knasende noget)))).Jeg ser - min lille knap))). Hun faldt fra bordet, jeg trådte på det ...

Hmmm ... Der er ingen anden ... Jeg satte "midlertidigt" den, som jeg kunne finde ... Men det er lidt mindre ... Jeg var nødt til at spole isoleringsbåndet tilbage))):

Så som ... Jeg vil købe og ændre! ... (Åh ... Selv de svageste tror på det!))) Intet er mere permanent end midlertidig ... Især hvis det fungerer ordentligt ..))) )

Som allerede nævnt stikker mikseren i stikkontakten, der ligger bag bordets rand. (Jeg var nødt til at skære det lidt ... Jeg passede ikke.

Og det overskydende kabel med vognen hævet til det maksimale vikles bagpå (under bordet) på den ene side af den udragende monteringsbolt, som jeg leverede med en møtrik og en forstørret skive, og på den anden side på et specielt skruet par skruer med en presseskive:

Tænd / sluk for maskinen udføres med "svampe" -knappen i midten af fronten af bordet:

Knappen drejer. Det er, for at tænde for maskinen, er det nødvendigt at dreje "svampen" med uret. (Som udelukker utilsigtet klik). Men for at slukke, skal du bare klikke på det.

Jeg besluttede også at bruge mellemrummet mellem mixeren og bommen. Bærehjørner dannet der en slags kasse ... Kun uden bund))))

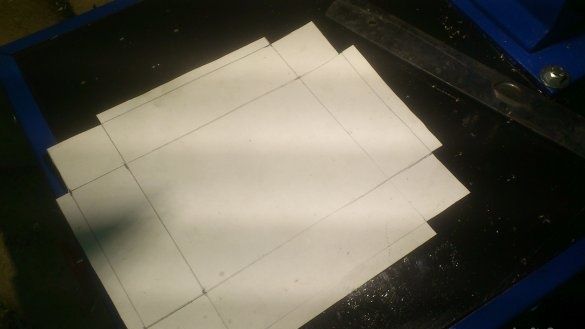

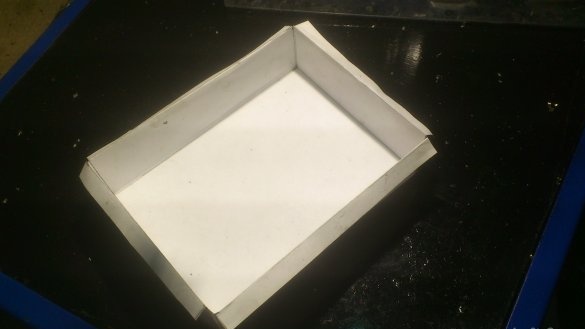

Det var her jeg besluttede at lave en kasse. Først lavede en prototype papir:

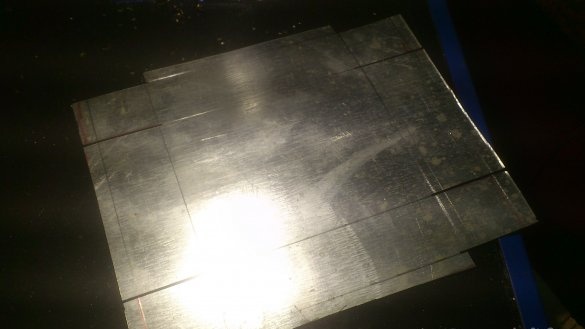

Derefter lavede han i henhold til denne skabelon en kasse fra et stykke tagplader:

I bunden af kassen sad magneter, der var tilgængelige:

Nu toner patronnøglen ikke fra vibrationer)))):

Olier er også en nødvendig egenskab for en boremaskine. Først nu ... Jeg har det af plast:

Men jeg fandt en vej ud - grundigt affedtning, limede en stor skive med varm lim til bunden af olieren.

Nu kan hun stå stramt i maskinboksen og klæbe til bunden.

Her er en maskine, jeg har. For at "få lodret ud" installerede jeg en lige stang i patronen og satte skiver under skruerne på stativet på bordet ved at anvende en firkant. Der er fire af dem i hvert hjørne. Dette gjorde det muligt for mig nøjagtigt at opnå en ret vinkel mellem boret og bordet i alle plan.

Med så kraftige belastninger blev alvorlig tilbageslag afsløret. Jeg behandlede dem ved at placere aluminiumshjørner bag på vognen:

Og i den forreste del er der fluoroplastiske bånd. (Jeg tog ikke et billede. Og nu er de ikke længere synlige))). Samtidig gjorde han det så tæt, at han måtte bære vognen på stangen ved hjælp af en presse, silikone-fedt. Efter at jeg tog på og monterede elevatormekanismen, udviklede jeg den ved at køre op og ned.

Tester har vist, at maskinens strøm er overdreven. Han bor let tykt metal med en bor på 16 mm (!!!), selvom du slukker for hastigheden med halvdelen med en PWM-regulator. Med en stærk klemme ændres hastigheden ikke.

Samtidig kommer en sådan lang chip ud under boret:

Jeg tror, det vil være nødvendigt at tænke på et hjemmelavet koordinatbord med en skruestik til ham - som jeg allerede sagde, blev kanalen trukket ud af mine hænder under testene. Og så, hvis koordinattabellen er stærk nok, vil det være muligt at bruge den som en fræse. Faktisk er blanderens spindellager designet til meget betydelige radiale belastninger.