I dag vil vi sammen med forfatteren af TeraFox YouTube-kanal lave den mest nyttige maskine i værkstedet under hensyntagen til minimumsomkostningerne.

Profilrør 20 til 40 vil fungere som fundamentet for vores projekt. Markering og klipning af røret, læg arbejdsemnerne i en bunke, og mens vi fjerner den til siden.

Og et par professionelle rør til, som indtil videre venter på deres tur.

De dele, der blev skåret først, er lagt nøjagtigt ud, som vi er nødt til at svejse dem. Det eneste er, indtil vi berører et lille segment med et hul, for i processen vil det blive klart, hvor det skal placeres bedst.

Nå, så har vi den anden batch af segmenter, som også skal svejses.

Og nu er 2 dele af det fremtidige design klar.

Derefter skal du lave flere huller til fremtidige inventar.

Nu skal du svejse disse 2 elementer så nøjagtigt som muligt i en vinkel, alle tilgængelige magneter bruges.

Dernæst har vi brug for den 10. plade. Vi markerer med en scriber for metal, nøjagtigheden når skæringen er højere i sammenligning med en markør.

Vi fremstiller riller med den 125. grinder, det er lettere for hende at føre langs markeringslinjen. Nå, den 180. får mere hårdt arbejde - at gøre hovedskæringen.

Derefter markering under udskæringen i pladen og dens pæne udførelsesform.

Ikke 100% selvfølgelig, så du er nødt til at arbejde med en fil.

Næste er næste detalje.

Tykkelsen af metallet her er allerede mindre - 6mm. Klip endnu et rektangel mindre.

Vi vil støtte under bordpladen fra 2 hjørnesegmenter, fordi tilpasningen af 2 planer til profilerørets vægge garanterer en klar vinkel.

Trykpladen er placeret i det samme plan med røret, fastgjort med magneter på begge sider, så det med sikkerhed og klæbet ved svejsning.

Nu laver vi 2 huller i bordpladen, skær tråden.

Det var ikke en mulighed at få en dyseholder, jeg var nødt til at bruge et sæt værktøjer og ganske heldigt. Bordpladen hvilede hele denne tid også på stifterne, hvilket gjorde det muligt præcist at bore og tråde. Boltene er på plads, senere klipper vi selvfølgelig dem.

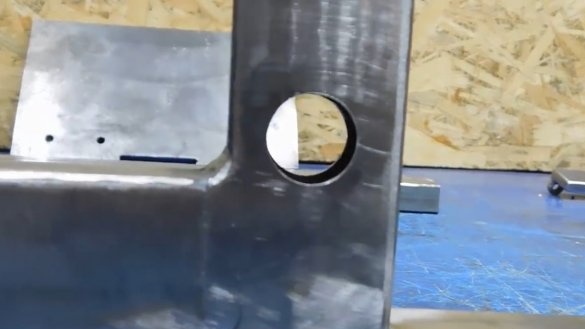

Og her er den første fejl: hullerne er placeret i midten, og de lejer, som forfatteren havde, var tilgængelige og skulle have stået på dette sted, med en mindre diameter end de skulle være, så hullerne skal flyttes.

Vi placerer 4 små metalunderlag på indersiden og svejser huller i henhold til princippet om elektro-nitning.

Alt arbejde med ændringen tog ikke så meget tid, så vi antager, at fejlen er ubetydelig. Dernæst skal du ringe til lejrene på studen og passere gennem hullerne.

Forfatteren brugte billige lejer, så lad deres antal ikke skræmme nogen. Afstanden mellem trykpladen og lejelinjen er ca. 3 mm.

Efter at vi var overbevist om nøjagtigheden af justering af alle sammenkoblede elementer, var det på tide at svejse en plade grundigt i et stativ.

Nu vil vi lave en anden del eller snarere en løftestang.

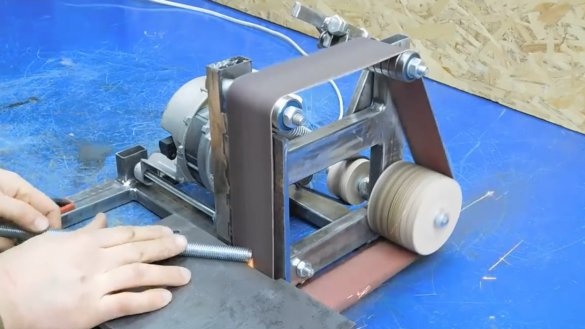

Bolte, møtrikker og en lille del med et hul er komponenter i strammemekanismen. Vi satte det sammen og svejser dem sammen.

I håndtaget er der et gevindhul til en bolt med en fjeder.

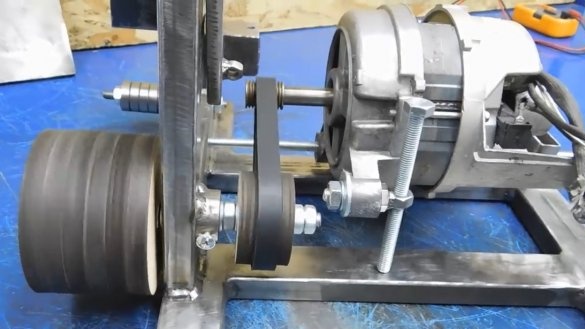

Princippet er enkelt: ved at dreje bolten ændrer aksen hældningsvinklen, og derfor justeres vaskemaskinens motorbånd.

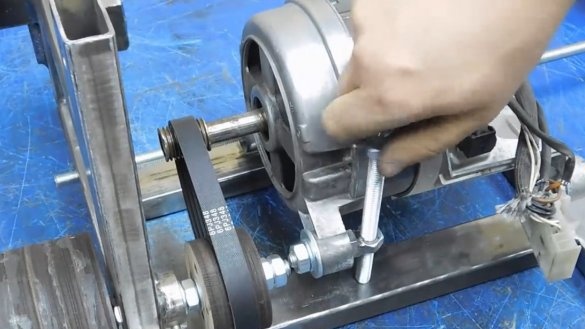

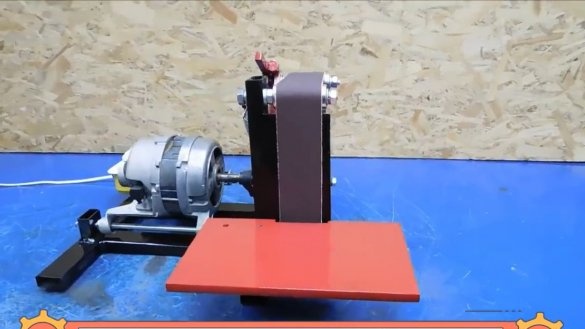

Denne motor fra en vaskemaskine er ikke længere sovjetisk tid, men mere moderne - en kollektortype. Den erklærede effekt på 480W, 14000 o / min.

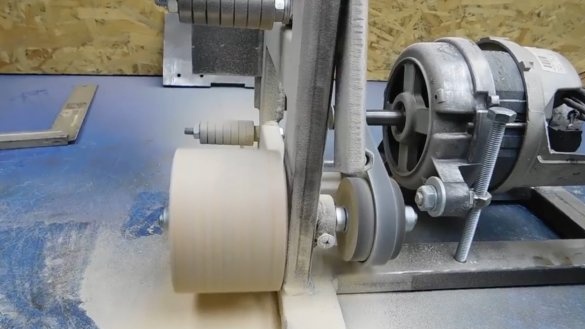

For første gang besluttede forfatteren at bruge tjenesterne ved laserskæring, og til remskiven bestilte emner fra 10. krydsfiner. Kvaliteten er fremragende, økonomisk ret billig.

Som du forstår, valgte forfatteren den enkleste måde, ingen adgang til turneren, lad os se hvad der sker. Gennemgangen af krydsfinérskiver er for det meste positive. Det gjenstår kun at lime emnerne sammen og stram med skruer.

Nu borer vi et hul med en diameter på 20 mm.

Det er også nødvendigt at lave en ring, der fungerer som et bærende løb. For at løse det, borer vi et hul og klipper skruetråden.

Lejet satte sig temmelig tæt - det er hvad du har brug for.

Før svejsning justerer vi hele enheden næsten samlet under hullet for at sikre, at den roterer frit. Glem ikke at udføre afkøling med trykluft for at undgå overophedning af lejet.

Derefter kan du lægge på en lille remskive og stramme den med en møtrik. Når denne knude er færdig, er det tid til at finde ud af, hvordan man får motoren ud af skiven, og det er på tide at svejse et lille stativ med et hul til tappen.

Fra en almindelig bolt og møtrik svejset til hatten får du sådan en øjenbolt.

Forfatteren hentede et bælte fra en vaskemaskine på markedet. De sidste 3 cifre angiver dens arbejdslængde.

Vi vrider en bolt.

Båndet er således spændt. Forresten, rillerne på motorakselskiven er standard, du kan sætte enhver kommutatormotor under dette bælte. I alt blev der anvendt 7 lejer på hver af de 3 stænger og 21 af dem.

Måske ikke den bedste mulighed, men forfatteren samler maskinen ud fra det, der er tilgængeligt. Det var ikke svært at tilslutte kollektormotoren. Visuelt kan du se et par ledninger, der går til børsterne, vi har brug for dem. Nu skal du finde motorens vikling. Impedans 200 ohm, sekunder og vikling fundet.

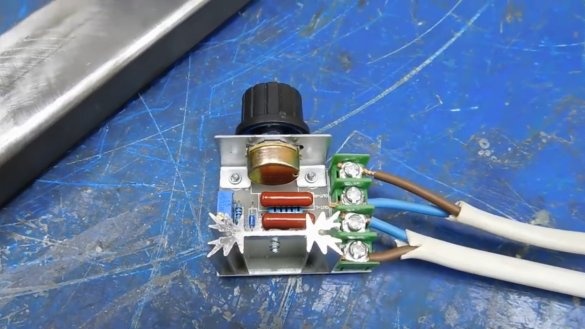

For dette projekt købte forfatteren netop sådan en strømregulator.

Motoren kører.

En krydsfiner remskive kræver behandling.

Installer derefter fjederen. Dette er en almindelig dørfjeder, eller rettere sagt en del af den.

En af mulighederne for at give en tøndeformet form til en spænderulle er et isolerende bånd og et segment af et cykelkammer. Ja, den kollektive gård er sjælden, men tørsten efter billige eksperimenter forlader aldrig.

Men eksperimentet var ikke succesrig, båndet lykkedes ikke at blive konfigureret. Forfatteren har forladt denne satsning indtil videre, men han vil sandsynligvis vende tilbage til den tønderlignende natur af videoen.

Med en regulator er starten glat, men der er et minus, at motoreffekten ved at reducere hastigheden også falder. Bæltehastigheden anslås til at være ca. 20 m / s.

Båndet er partisk, reagerer på rullens hældning. Vil det virkelig arbejde uden en tøndeformet form?

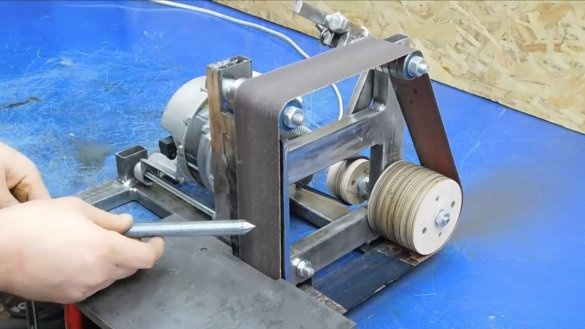

Og endelig en stud med en maksimal belastning på båndet.

Det var ikke muligt at stoppe båndet.Forfatteren transformerede maskinen ved at male. Slibeprojektet er afsluttet. Tak for din opmærksomhed. Vi ses snart!

videoer: