Næsten hvert værksted har et så nødvendigt og vanskeligt at udskifte værktøj som en slibemaskine. Det er ret alsidigt og bruges til skæring af metal, træ, rengøring og polering af forskellige overflader. Men nogle gange er du nødt til at arbejde i flere timer, hvilket påvirker trættheden i hænderne. I dette tilfælde, især under dagligdagen, kan sådan noget som en skæremaskine være meget nyttigt. Det kræver langt mindre fysisk anstrengelse og giver også en meget højere præcisionsskæring. I denne artikel præsenterer forfatteren en fotoreportage om oprettelsen af en sådan maskine.

Materialerne og værktøjerne, der er nødvendige for at samle maskinen, vil blive vist i artiklen.

Forfatteren begyndte med fremstilling af spindlen. Det blev fugtet under 306 lejer og har en diameter på 30 mm.

På den ene side er der et sæde under remskiven, på den anden side er der skåret en tråd (som på en standardslibemaskine). Under fastgørelse af skærehjulet.

Udenfor er lejesæderne lavet af en passende rørdiameter.

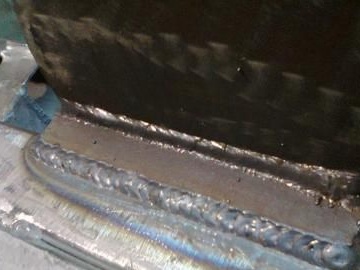

Der er planlagt sæder til lejer, mellem dem svejses et rør med samme diameter.

En remskive bæres på den ene side:

Centreringsmøtrikken er den samme som på en almindelig kværne.

En 3 kW motor med en rotationshastighed på 1.500 o / min blev brugt til maskinen. Der blev lavet et stativ til ham med langsgående huller for at justere båndspændingen. Mellem stativet og remskiven blev svejset 2 profiler på 40 mm.

Desuden blev et beskyttende hus udskåret og kogt ud fra et 2 mm tykt metalplade:

Gennem hjørnet svejses foringsrøret til den fyrtiende profil. Inden du gør dette, tilrådes det at lægge et skærehjul (300 mm) på en spindel for ikke at miste med sin position. Afstanden fra cirklen til indersiden af huset er ikke mindre end 5 - 6 mm.

Dernæst blev der lavet et hængsel for at sikre hele strukturen. To rør, der blev indsat den ene i den anden med en svag tilbageslag, blev brugt som hængsel.

En bordplade blev lavet under maskinen. Tykkelsen af pladen på arbejdsoverfladen er 5 mm. Benene og skillevægterne er lavet af 50 hjørner.

Et hængsel svejses til bordpladen:

Den samme profil på 40 mm blev brugt som materiale til fremstilling af håndtaget og en metalstang, der var egnet i størrelse.

For stiv fastgørelse af emnet under opskæring er der behov for barlind. For at fremstille to metalhjørner og en gevindstang til en møtrik fra 150 vandventiler og en møtrik i sig selv er det nødvendigt.

Et beskyttende kabinet til bæltet er lavet af metalplader:

Derefter monteres den elektriske del af maskinen, der består af en automatisk maskine og en trailer til slukning af motoren.

Svejset plade til beskyttelse mod gnister.

Bordet er ved at blive afsluttet, træhylder er føjet til det.

Og her ser den færdige maskine ud efter maling:

Og her er resultatet af hans arbejde: