Denne artikel viser dig, hvordan du gør det gør det selv lav et sofabord til stuen.

Forfatteren af dette hjemmelavede produkt er Maxim Kozlov (YouTube-kanalen "Maxim Kozlov"). Til produktion af et sådant magasin blev disse birkeknobber, som blev forberedt af forfatteren for et par år siden, brugt.

Planerne for disse emner drejede sig udelukkende, men efter at have prøvet et par gange blev det klart, at dette materiale ikke er helt egnet til dette. På to år lykkedes det bjørken lidt at rådne, da barken stadig skulle fjernes efter det første år. Derfor er den første ting, vi begynder at fjerne emnerne fra barken, som er den største ødelægger af træ.

Næste trin det er nødvendigt at skære bjælkerne i halve for at reducere håndtaget i den fremtidige proces med savning af runde bjælker på en båndsav.

Denne proces er ganske ansvarlig og ganske farlig, hvis du nærmer dig denne uforberedte. Jeg tror, at mange mennesker gik gennem at bide og rulle rundt om træ med en båndklæde og ved, hvad det er. Så den sikreste og mest effektive metode til en sådan udskæring er at fastgøre emnet på en støttestyring, som forhindrer, at emnet drejer, og derfor bider med et savblad.

I løbet af de sidste 2 år er birkemønstre tørret ganske godt. Fugtighedsmåleren viste et gennemsnit på 10%, hvilket er ganske acceptabelt for denne opgave.

Efter at den første batch med runde bjælker med tre forskellige diametre blev opnået, kan vi begynde at forberede fundamentet for den fremtidige bordplade, som hele vores stilleben faktisk vil være knyttet til. Til dette blev den tiende krydsfiner brugt. Størrelsen på bordpladen blev valgt 120 x 70 cm.

Næste trin vi har en temmelig rutinemæssig proces - lægge runde logfiler på basen. Ideen er denne: det er nødvendigt at sikre sig, at udskæringerne er som om de er indskrevet i hinanden.

En sådan løsning vil gøre det muligt at undlade at udfylde hulrummene med grene, som det gøres ifølge klassikerne i sådanne tilfælde, og derved sætte en søm med lige tykkelse mellem alle elementer. Processen, skønt rutine, men giver dig mulighed for at lave ganske interessante tegninger ved hjælp af forholdsvis simpelt (inklusive junk) materiale.

Naturligvis er der meget affald med denne tilgang, men da vi hovedsageligt arbejder med brænde, er dette slet ikke skræmmende.

Næste fase –Preparation af bordplader til resinhældning. Det første trin er at lave forskallingen, som skal lukke produktets omkreds. Til dette blev seks millimeter krydsfinértrimminger brugt.

Under installationen af forskallingen er det nødvendigt at forsegle det. Dette kan gøres med silikone fugemasse. Tætningsmidlet påføres direkte på selve bunden af bordpladen såvel som på forskalingen, og derefter fastgøres det hele på en mikrosprøjte.

Det viste sig, at sådan tætning af samlingerne var ganske nok, men på det tidspunkt besluttede forfatteren at spille det sikkert og gik derudover rundt om hjørnerne med maskeringstape.

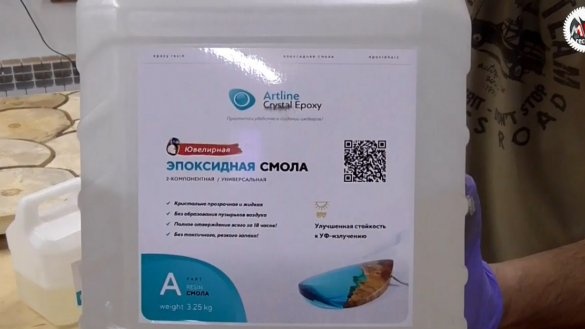

Næste trin det er nødvendigt at forberede epoxyharpiksen til hældning.

Som farve blev der anvendt gråt metallisk pigment.

Næste fase - hældende harpiks. I dette tilfælde er det nødvendigt at udfylde harpiksen direkte i sømmene, ellers når det kommer til endene af arbejdsemnerne, bliver det simpelthen absorberet i træets porer.

Specifikt er det i dette eksempel muligt at fylde alt på én gang, fordi trods tykkelsen på 25 mm kommer epoxylagene ikke i kontakt med hinanden og kan ikke kombinere den varme, der frigøres under reaktionen med hærderen. Således kan reglen om centimeter-for-lag hældning i dette tilfælde forsømmes.

Efter en dag er harpiksen tørret helt ud, og du kan begynde at slibe, som traditionelt begynder med en tromleslibemaskine. Denne maskine giver dig mulighed for at få en overflade af fremragende kvalitet uden bølger og huller, som normalt kan gøres med store korn i manuel tilstand.

Efter maskinen er det som regel kun nødvendigt at færdigbehandle med to eller tre numre, men denne gang tog slibeprocessen på maskinen en anstændig tid, da savenes plan stadig gik, og den fremspringende top måtte poleres meget omhyggeligt.

Fortsat slibning på maskinen blev det klart, at da slibning af harpiksen opvarmes og fjernes lag for lag, fjerner vi mere harpiks end træ. Når alt afkøles, indsnævres harpiksen og presser træelementerne tættere sammen. Dette førte faktisk til krumningen af flyet mod fyldet.

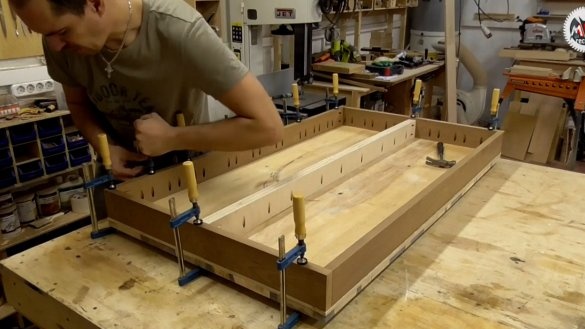

I dette tilfælde var den eneste måde at vende tilbage til bordpladenes normale plan at pålægge afstivere, som i dette tilfælde også ville tjene som en visuel fortykning. Materiale til afstivere var en termisk bog.

Så snart alt var klar, begyndte den pæne proces med at trække bordpladerne gradvist ud ved at trække klemmerne samlet under bordet.

I processen knækkede et par gange et eller andet sted, hvilket ikke kom som en overraskelse. Og som det senere viste sig, som et resultat af sådanne knas, optrådte et par nye revner på de runde bjælker, men da hovedopgaven var at returnere flyet til enhver pris, er det ikke værd at være særlig opmærksom på.

Resultatet var ikke dårligt, men ikke perfekt, og forfatteren besluttede at tilføje yderligere afstivningsmaskiner, som ikke kun reducerede belastningen fra produktets centrale akse, men også rette bordpladen helt.

Og den sidste berøring ved fastgørelse af denne samling var limning af krydsfinerblokke over alle fire hjørner for at forstærke de vinkler, hvor den maksimale kraft var nødvendig.

Derefter skal vi behandle elementerne i kantningen. Det vil være lavet af den samme termiske bog.

Næste trin påfør olie.

Resultatet overgik alle forventninger, fordi du ikke forstår, hvilken kvalitet birken blev som rav. Bogstaveligt talt umiddelbart efter belægning med olie kan du begynde at fjerne det overskydende. Olien er ret tyk, og hvis du udsætter dig med fjernelsen, kan du køle af med denne procedure.

Med bordpladen færdig. Næste trin kan tages til fremstilling af ben.Oprindeligt ønskede forfatteren at fremstille dem fra en termisk bog, men fandt ikke en passende bredde. Derfor blev det besluttet at fremstille fyr.

Efter at have forberedt alle forbindelserne, kan du fortsætte med limning. Limningsprocessen ved en given forbindelsesdensitet forekommer ret hurtigt. Det er bedst at stramme dette design ved hjælp af sagklemmer; de efterlader ikke mærker på produktet på grund af de store kæber og holder delene i en tydelig ret vinkel. Efter presning kan klemmerne fjernes med det samme og gå videre til det næste produkt, hvorefter de første tørrer.

En time senere hærdede den fremspringende lim. Du kan gå videre til næste trin - slibning. Det er bedst at fjerne piggene på en båndslibemaskine og derefter afslutte den med en orbital, og hvis du har en maskine til slibning af kanter - generelt super.

Næste trin dækker bordbenene med grundolie. Forfatteren valgte farven ”mørk eg”, da denne skygge er fremherskende i stuen, hvor dette hjemmelavede sofabord faktisk er planlagt installeret.

Og den sidste fase - vi fastgør benene til bordpladen.

I sidste ende viste det sig at være en ret interessant løsning bortset fra alle de jambs, der alligevel blev besejret. Tak for din opmærksomhed. Vi ses snart!

Forfatterens video: