Fra artiklen nedenfor lærer du hvordan man fremstiller træ persienner ved hjælp af en pantorouter. Følgende beskrivelse og instruktioner er taget fra Matthias Wandel YouTube-kanal.

Disse persienner fremstilles ved hjælp af en hjemmelavet strømpebukser.

Nødvendige materialer og værktøjer:

- trimplade størrelse 50x100 mm;

- skabelon til pantorouter;

- båndsav;

- rasp;

- strømpebukser med skærer;

- vernier tykkelse

- bordsav;

- klemmer;

- stationær slibebåndmaskine;

- PVA-tømrerlim;

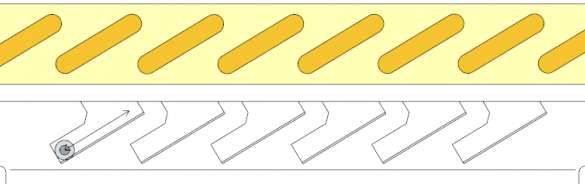

For at undgå en masse prøve og fejl begyndte guiden med at udvikle et layout til strimlerne i Google SketchUp.

Han brugte denne form til at generere en skabelon til skæring af skrå riller. Skabelonen har et antal vinkelstyringer, langs hvilke et føringslager kan rulle.

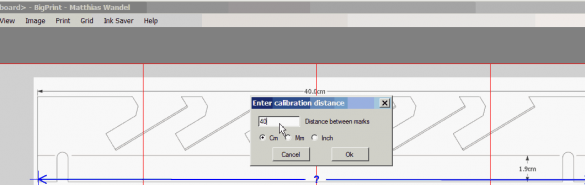

Derefter kiggede guiden fuldstændigt på billedet, tog et skærmbillede ved at trykke på "Print Screen" -tasten på tastaturet og importerede derefter billedet til BigPrint. Derefter brugte han den ønskede størrelse på skabelonen til at indstille skalaen og udskrev den på to sider.

Du kan downloade denne blindsskabelon. i pdf-format

... eller som en billedfilsom kan udskrives:

Også muligt download model sketchup

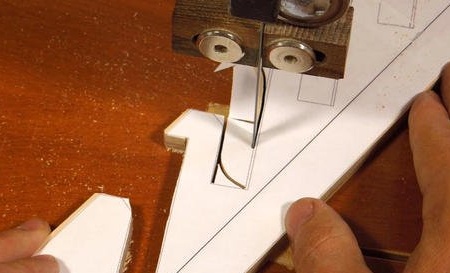

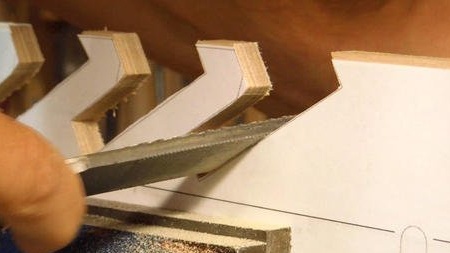

Skibsføreren limede skabelonen på et stykke krydsfinér 8 mm tykt og skar det på en båndsav. Han trak en dobbelt linje for bunden og skar den første rille med en båndsav ...

... og skrab derefter forsigtigt materialet til den anden linje ved hjælp af en rasp.

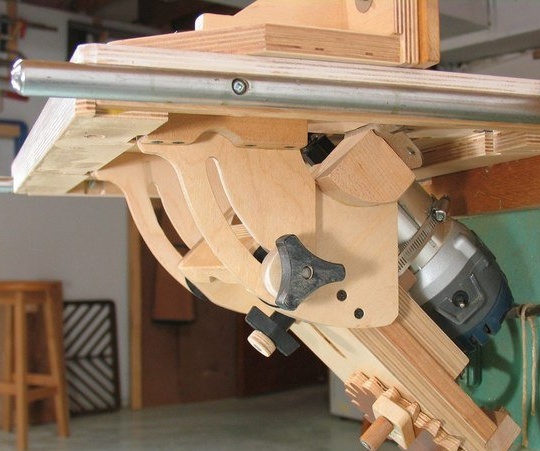

Skabelonen er knyttet til strømpebuksen.

Skibsføreren lavede to træafstandsstykker til at holde skabelonen på plads på pantorimeter-skabelonrammen.

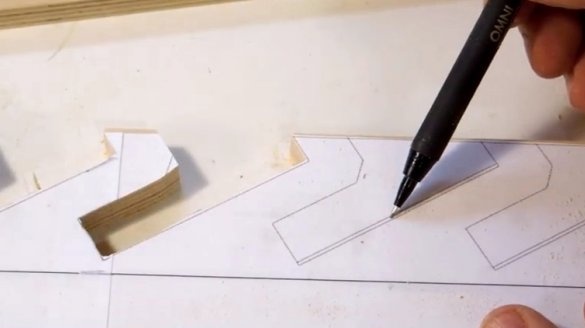

Problemet ligger i den korrekte justering af skabelonen lodret. Den sorte linje på skabelonen repræsenterer bordets niveau. I nærvær af 6 mm. skærer i routeren og 12 mm på lejet, skal biten ligge på bordet, og den nedre kant af lejet skal være på denne linje.

Det viste sig at være meget vanskeligt at indstille placeringen af understøtningsblokkene med skabelonen installeret, men den sorte linje på skabelonen er nøjagtigt 19 mm fra den nederste kant, så masteren fjernede skabelonen ...

... og ved hjælp af en caliper, indstiller masteren blokeringen 19 mm under lejet med positionen af skæret liggende på bordet.

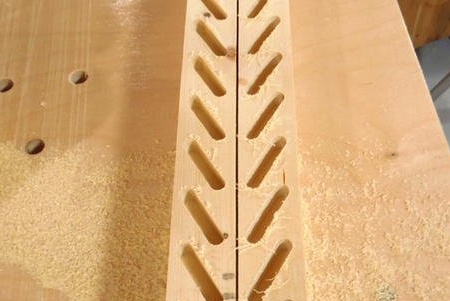

Ved at indstille skabelonen og fastgøre emnet til bordet, kan du skære seks riller uden at skulle flytte emnet.

Efter at have skåret seks åbninger, slukker masteren fræsemaskinen, renser emnet og flytter det ind i fem spalter. Derefter flytter den routeren tilbage til den første position i rillen og justerer den med den sidste klipte rille. Når dette er gjort, kan du fikse delen og fræse yderligere fem riller.

De to guider er et spejlbillede af hinanden, så der kræves en anden skabelon med skrå i modsat retning. Men skibsføreren lavede sin skabelon på en sådan måde, at du blot kan fjerne den, dreje den i den anden retning og bruge den til at fræse de tilsvarende riller.

To bjælker med fræse riller.

Derefter skal du arkivere beskæringerne. For at gøre dette brugte skibsføreren en bordsav til at opløse et 50x100 mm bord.

Det blev påkrævet at runde kanterne på strimlerne, så de passer ind i hullerne.

Skibsføreren havde en kantkantfabrik samt en krøllet kant med en radius på 3 mm. inde i en cirkel, der kunne bruges, men det skulle tage to sidepassager for hver bar.

Så i stedet brugte han en stor krøllet routerskærer, der indeholdt en halvcirkel i den rigtige størrelse.

Men fangsten er, at den har en anden forkant øverst, og du kan ved et uheld koble et emne til denne kant.

Derfor forberedte skibsføreren et stykke træ til at holde klipperen såvel som for at holde fingrene væk fra denne fremspringende kant.

Fræsning af afrundede kanter på planken.

Kontrol af lamellernes pasform.

Resultatet er en tæt pasform - så tæt, at det er vanskeligt at samle hele skodden.

Derfor ved hjælp af en båndslipemaskine indsnævrede skibsføreren let kanterne på alle planker.

Det var meget vanskeligt at installere alle trimmene på den ene skinne, men det er meget vanskeligere at gøre det så de er på linje med en anden skinne!

Efter et lille eksperiment viste det sig, at det bedst er at installere dem fra den ene ende og arbejde mod den anden. Det er nødvendigt at placere klemmen på den ene kant for at forhindre strukturen i at sprede sig igen.

Alle lameller er indsat, men du skal trimme leddene i de øverste og nederste føringer, så alt skal demonteres igen.

Oprindeligt var det planlagt at anvende rilletungeforbindelser over og under, men til dette var det nødvendigt at samle en pyntede indsats på samme tid som skinnerne, hvilket er ret vanskeligt.

Derfor skærer masteren kanterne i de lodrette bjælker for at indsætte vandrette bjælker fra enderne, efter at alle skinner allerede er indsat.

Skibsføreren skar stængerne med en strømpebukser.

Og følgelig blev der også ved hjælp af en pantorotor udskåret torner i kanterne af stængerne.

En hurtig kontrol af installationen af de øverste og nederste bjælker. Denne gang indsatte masteren ikke alle lamellerne på persiennerne.

Normalt foretages et lille valg i nærheden af persiennerne nær gitteret.

Skibsføreren foretog også et valg ved hjælp af en provisorisk elevator med en installeret kantmølle med en hældning på 45 grader.

Prøveudtagning af fræsning.

Endelig samling, installation af en af stængerne fra slutningen ....

... og derefter beskæres produktet på et niveau.

Færdiglavede persienner.

Hvis du kan lide det hjemmelavet produkt forfatter, prøv derefter at gentage og lave.

Tak for din opmærksomhed.

Vi ses snart!