hilsner indbyggerne på vores site!

Lige forleden dukkede en sådan smuk 200-liters tønde op til forfatteren af TeraFox YouTube-kanal.

Tønden er tykvægget, stærk og vigtigst af alt, at den ikke er fuld af huller. Selvfølgelig lækkede en lille korrosion gennem den gamle maling, men det er alle de små ting.

Det første trin er at markere midten af tønden og tegne en solid linje.

Når man trækker tilbage fra midten af 150 mm, er det nødvendigt at tegne en anden solid linje.

Vi skærer tøndehalsen i form af en fælg, men smider den ikke væk, den vil stadig være nyttig for os.

Dernæst tegner vi kileformede mønstre mellem de to linjer.

Skær toppen af tønden. Hun er nu slet ikke nyttig.

Skær nu ud kiler, der er mindre i størrelse. Dette gøres mest bekvemt ved hjælp af vinkelsliber.

Som du forstår, er en tønde kun begyndelsen. Udover hende vi har brug for:

- bilkørsel;

- profilrør;

- 2 små hjul;

- metalrør;

- motoren fra vaskemaskinen.

Derefter skal du forme toppen af halvtønden. Dette gøres med dine hænder ved at bruge en lille indsats.

Derefter skal halskanten reduceres i diameter.

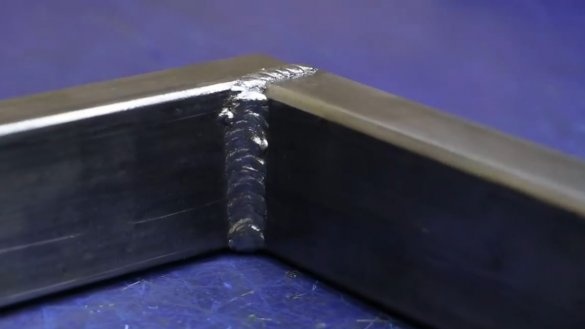

Dernæst slipper vi ved hjælp af svejsning afstandene mellem kilene.

Nu skal du rense tønden med rust og gammel maling. At rengøre kværnen med en børste i lang tid og er trættende, så vi oplader sandblæsningen.

Det viste sig meget hurtigere, men meget støvet. Lad os nu køre ind i bilturen.

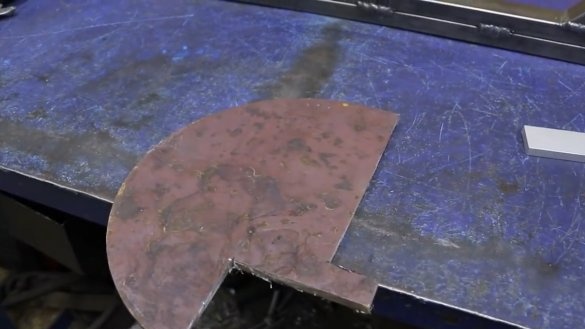

Denne disk fra klassikerne blev købt af forfatteren på annoncerne. Markér den med en markør og skær den med en kværne.

Nu forbinder vi de to tidligere skårne skiveflanger og fortsætter med at svejse.

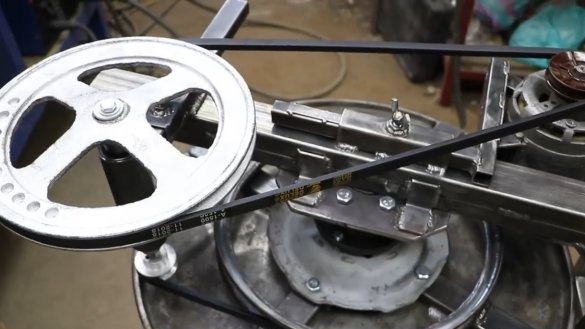

Som et resultat fik vi en stor remskive er ikke lille i størrelse. Ved hjælp af profilrøret er det nødvendigt at styrke bunden af tønden. Forstærker i form af et kors, dette er nok for øjnene.

Dernæst markerer vi de fremtidige huller.

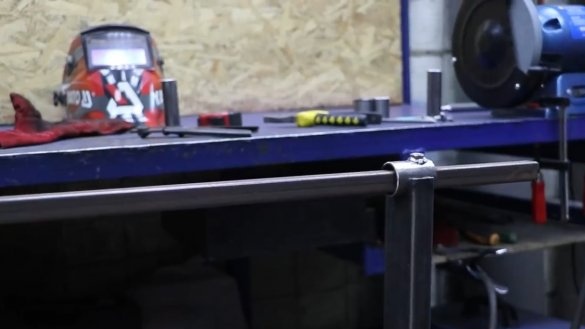

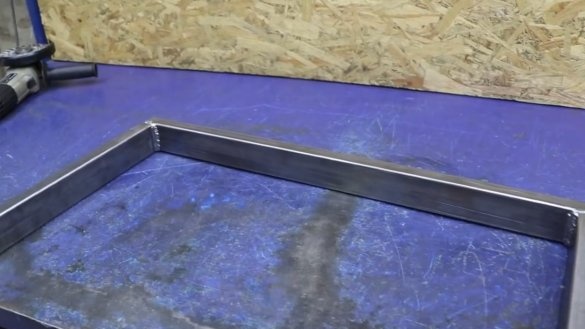

Det næste trin fra profilrøret 25 til 50 koger reolen.

Det ville være dejligt at drukne enderne på rørene. Du kan selvfølgelig købe specielle stik i butikken, eller som en mulighed kan du skære plader fra resterne af metalplader og svejse dem til enderne.

Nu svejser vi to små stykker stænger langs kanterne til den brede del af stativet til to små hjul.

Så har vi brug for 2 stykker rør.

Skær derefter en halvcirkel i rørets sektion for at øge det svejsbare område til rørets tomme sektion.

Endvidere er det samme profilrør nødvendigt at fremstille følgende design:

Da der antages at blive påført en stor belastning på dette element, tilføjer vi det andet segment, og vi svejser et andet par segmenter diagonalt, dette tilføjer strukturel stivhed.

Nu gjenstår det at gribe og svejse den resulterende travers til resterne af tommerøret.

Derefter fastgør vi det bageste nav fra bilen til delen fra disken (i dette tilfælde fra de otte (VAZ-2108)).

Fra plademateriale laver vi et beslag under navet.

Nu kan du skrue huben og derefter en del af disken og prøve det hele på selve tønden.

Lad os nu komme ind i motoren fra skiven. Egenskaberne er som følger: 1350 o / min, effekt 180W.

Lad os lave montering til det.

På arbejdsbænken og en halv tomme rør.

Det førtiende lager er tæt på rørets indre diameter, men afstanden er meget mærkbar.

Klip den krævede længde til emnet og lav et længdesnit.

Derefter komprimerer vi det resulterende emne i en skruestik og griber det derefter ved svejsning.

Som et resultat får vi et rør, hvor lejerne ikke længere gennemsøger. Nu til drejeren til behandling og fremstilling af skaftet, hvorpå disse lejer faktisk vil være klædt.

En lille afrunding af endefladen på et andet rør under tæt pasning af den nydannede enhed med lejer. Vi sætter remskiver på en skaft og fastgør en bolt på hver side.

Motoren mangler et hus eller snarere et visir for at forhindre, at fremmede partikler kommer ind. Til dens fremstilling har vi brug for et millimeterark, vi gør den enkleste mulighed.

På markedet vælger vi de nødvendige bælter.

Det er tid til at lave en testkørsel. Vi forbinder motoren gennem kondensatoren, fordi denne måde ikke starter, eller du bliver nødt til at dreje den manuelt.

Arbejd det fungerer, men hastigheden er for stor. Det er okay, det vigtigste er, at betonblanderen generelt fungerer, og at alle hovedkomponenter er i perfekt orden.

For at reducere hastigheden på betonblanderen skal du tage en remskive med en diameter på 20 mm mindre.

Som et resultat er omdrejningerne faldet, og dette er ikke centrifugen, som i den første version producerede 12 omdrejninger på 10 sekunder, og dette er 72 omdrejninger pr. Minut. Nu er det 8 omdrejninger på 10 sekunder, det vil sige 48 omdrejninger pr. Minut.

Fra to fyrtiende strimler på 400 mm laver vi klinger.

Produktionen af alle dele er afsluttet, vi placerer pæren og andre dele i garagen til yderligere maling.

Se originalen for flere detaljer om montering og test af dette hjemmelavede produkt Forfatterens video:

Alt er klar til at gå.

Her er en betonblander slået til sidst. Tak for din opmærksomhed. Vi ses snart!