Jeg vil tale om min hjemmelavet produkt baseret på en ventilator (køligere).

Jeg besluttede at lave en hætte til lodning.

Jeg ønskede, at det ikke skulle være støjende, produktivt nok, og på samme tid ville udløbsrøret være lille i diameter for ikke at bore enorme huller i væggene.

Jeg besluttede at bruge ventilatoren, der bruges i computere.

Hvorfor? De er børsteløse, så lidt støjende, ganske produktive og holdbare.

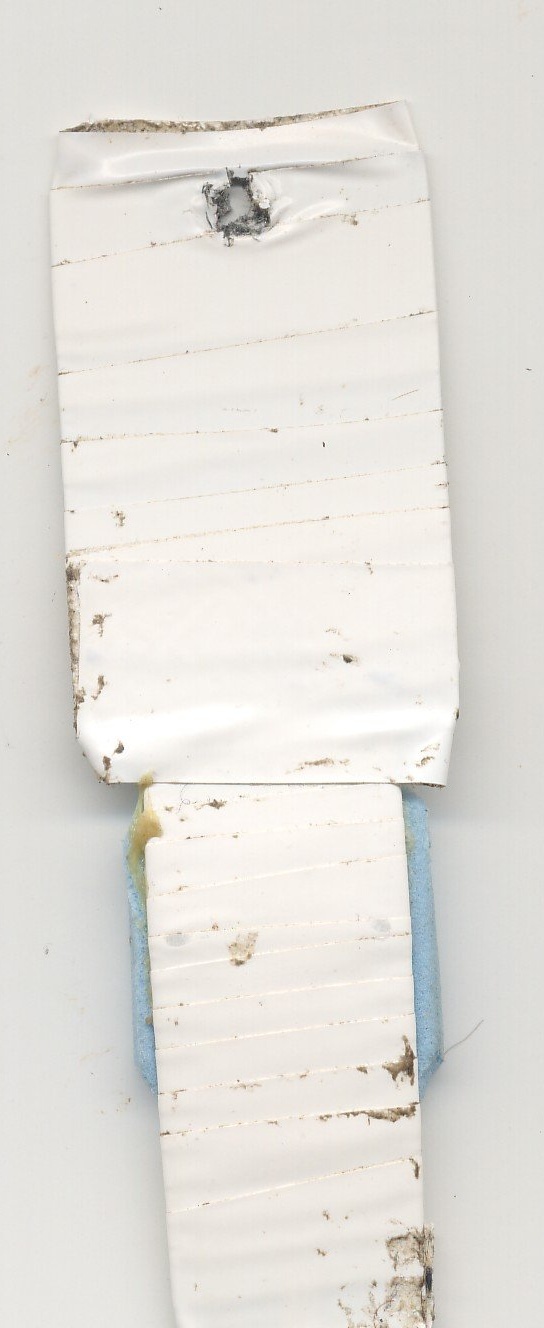

Dette var lige ved hånden:

Thermaltake

Effekt 12 V, forbrug 0,13 A. Jeg var meget interesseret.

Jeg var nødt til at kende dens præstation.

Og jeg gik online, på fanmærket TT-9025A, fandt jeg 56 CFM.

CFM er et gammelt engelsk mål for vandstrømningshastighed. Kubikfod per minut.

Men det gælder nu for f.eks. Luftstrømmen, fans.

Jeg kom til den konklusion, at 56 CFM er nok for mig til denne installation, især da denne køler blæser godt, jeg vidste fra det foregående arbejde med det.

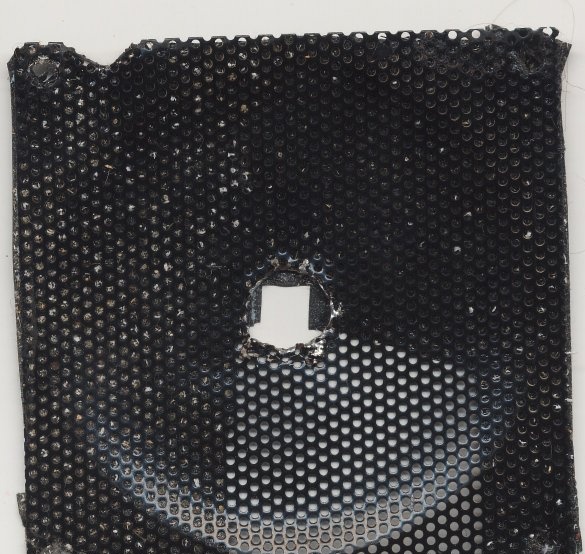

Dekorativt - beskyttende gitter til ham, jeg havde, jeg fandt det. Ventilatoren er kraftig nok med høj hastighed. Skovlhjulet har syv klinger og klipper let fingrene. Som det viste sig senere, hjalp denne grill mig med at forstå, hvordan jeg kunne opnå et positivt resultat i fremstillingen af denne hætte.

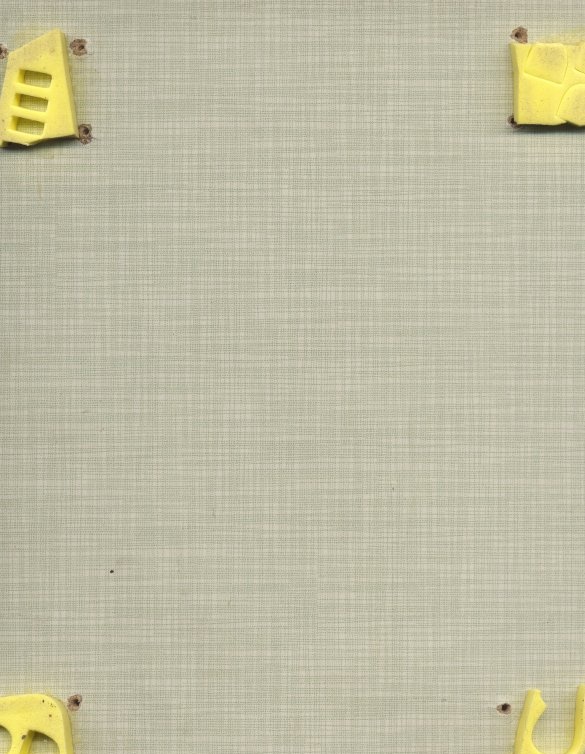

Nogen base var nødvendig for at montere komponenterne på hætten.

Valget faldt på en rektangulær plak for af møbler. Jeg indsamlede mine lektier på denne plade. Fire limede støddæmpere fra emballagematerialet i den kinesiske laserpeger er synlige.

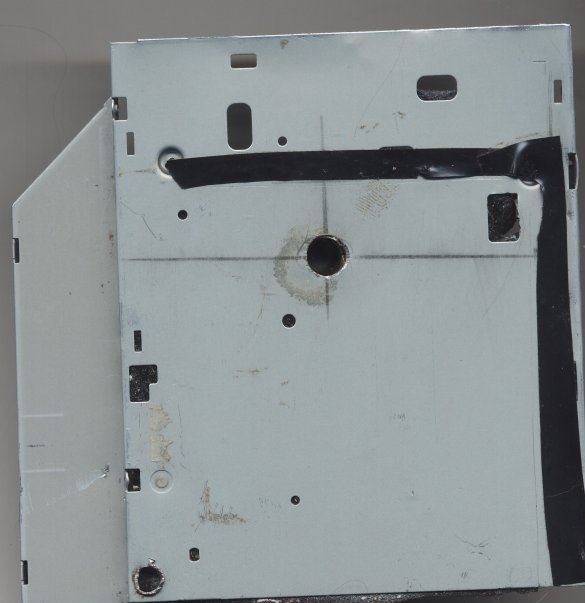

Ifølge min idé var der brug for en tinplade og et rør med en diameter på ti millimeter, så de kunne loddes. Jeg så dækslet fra et adskilt, forældet cd-rom-drev og en rammeduvel med en nedslået tråd.

Afskåret fra dette udgangsdelen af hætten. Skær drevdækslet groft med en saks til metal. Ret med tang og en hammer. Jeg markerede huller i stykke jern til røret og tilslutning til ventilatoren. Han skruede og borede huller med bor med de krævede diametre.

Jeg rensede kanterne på hullet til røret og den ene ende af den ydre del fra den ubrukelige rammeduvel. Loddet røret til stykke jern. Jeg anvendte det såkaldte loddemetat. Det sælger ståldele godt. Og det spreder sig ikke, ligesom nogle andre aktive fluxer. Det faktum, at delene er stål, kontrolleres først med en magnet.

Jeg loddes med to loddejern på samme tid, da det er vanskeligt at varme kirtlerne op. Han opvarmede 80 watt med et loddejern og faktisk 40 watt loddet med et andet. Efter afkøling af strukturen blev resterne af lodfedt vasket ud med opløsningsmiddel 646. Jeg kontrollerede forbindelsens styrke, og hvis der var nogen huller omkring loddemetternes omkreds.

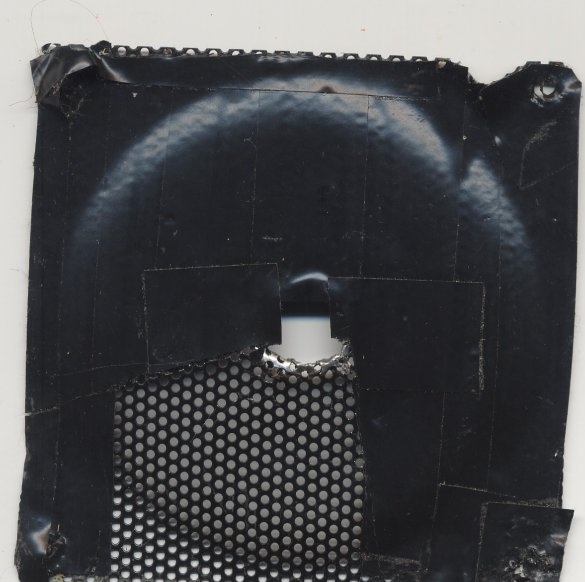

Der var spalter i røret fra rammedoven (i henhold til princippet om dets funktion). Drevdækslet havde også åbninger og huller til forskellige formål. Jeg rystede på den, forseglede den med elektrisk bånd.

Da jeg spekulerede på, hvordan jeg ville samle strukturen, var det første, jeg gjorde, nøje at undersøge køleren fra siderne. På en af dem fandt jeg pile, der viser i hvilken retning ventilatorhjulet roterer, og hvor det blæser. Følgelig bragte jeg strømkablet til siden og sikrede den desuden med en klemme.

Derefter lagde han alle komponenter i serien ud efter sin idé om at skabe denne hætte. Derefter tilsluttede han dem med skruer. Selvskærende skruer måtte vælges forskelligt i længde og gevind. Skruet og vred dem mere end én gang.

Derefter fikserede jeg hele strukturen på bunden ved hjælp af små metalhjørner og treskruer.

Det mest spændende øjeblik er kommet. Test installationen i aktion.

I henhold til polariteten i de køligere ledninger (som sædvanligt plus - rød) tilsluttede jeg min laboratoriets strømforsyning til den, efter at jeg havde sat spændingen til 12 V.

Ventilatoren begyndte at dreje. Først og fremmest bragte jeg et ark A4-papir til det dekorative beskyttende gitter. Han blev tiltrukket af risten. Så alt er samlet korrekt.

Derefter bragte jeg arket til outputrøret. Arket faldt. Det er også rigtigt. Men han afvigede meget svagt. Jeg har ikke brug for en sådan hætte.

Så begyndte jeg at trylle med huller og sprækker. Dette er:

Slidser i samlingerne på installationens komponenter, huller i den dekorative beskyttelsesrist. Jeg limede pålideligt alt undtagen grillen med høj kvalitet elektrisk bånd.

Mærkeligt, men hætten begyndte at arbejde dårligere. Så begyndte jeg at skrælle, undertiden afskåret det elektriske bånd.

Resultaterne ændrede sig tilfældigt.

Jeg begyndte at stoppe.

Og pludselig huskede jeg Bernuli-loven!

Hvilket siger, at i væsker og gasser, med stigende strømningshastighed, falder dens tryk. Og vice versa.

Jeg indså, at jeg var nødt til at foretage en jævn justering på en eller anden måde, og ved at lime og afstikke det elektriske bånd opnåede jeg ikke noget.

I midten af det dekorative og beskyttende gitter borede jeg et hul, der svarer til diameteren med den indvendige diameter af udløbsrøret.

Og han lavede en speciel, justerbar spjæld eller portventil, og det kan du kalde.

Jeg tog en ret elastisk plade fra en legering, fra en adskilt teknik.

Jeg skar den ønskede form med en saks til metal. I den ene ende af pladen borede jeg et hul til montering. Jeg pakkede pladen med elektrisk tape og limede en pude af elastisk materiale, der fangede mit øje.

I lang tid bøjede jeg pladen på alle måder og forsøgte at sikre, at spjældet overlappede et stort hul i midten af det dekorative beskyttelsesgitter i den nødvendige grad. På samme tid må spjældet ikke spontant ændre sin position. Til dette har vi brug for en elastisk plade og pude.

Som et resultat viste det sig. Spjældet gjorde det muligt meget nøjagtigt at regulere forholdet mellem indgående og udgående luftstrømme.

Desuden lykkedes det utroligt! Lav blæseren designet til blæsning uden at ændre skovlens rotationsretning, uden at bevæge den i foringsrøret, arbejde med sug!

Bladene drejede i samme retning, og køleren sugede luft!

Jeg besluttede at sikre mig, at dette ikke var en drøm.

Han satte fingerspidsen på udgangsrøret og pakkede det tæt sammen med elektrisk tape. I den ene position på spjældet blev fingerspidsen oppustet, det vil sige, at der blev skabt overtryk i det, og i den anden position af spjældet trækkede det sig sammen - i det blev der skabt et vakuum. Da ventilatoren var slukket, fik fingerspidsen sin sædvanlige form (trykket i det udlignede med atmosfærisk tryk). Ved en bestemt position på ventilen, med ventilatoren i gang, var der ingen luftbevægelse, hvilket ikke er i modstrid med videnskabslovene.

Jeg har en video af denne test. Jeg vedhæfter skærmbilleder fra denne video med mine forklaringer:

Set bagfra af installationen

En fingerspids anbringes på udgangsrøret

Højt tryk inde i fingerspidsen

Inde i fingerspidsen

Proces til justering af klap

Med en skarp ændring i ventilens position på grund af ændringer i hastighed og tryk i luftstrømmen, var der en kortsigtet, ejendommelig lyd, der svarer til smacking. Når jeg arbejdede i normal tilstand til hætte eller sugning, var ventilatoren næsten uhørbar, selv når jeg var i nærheden.

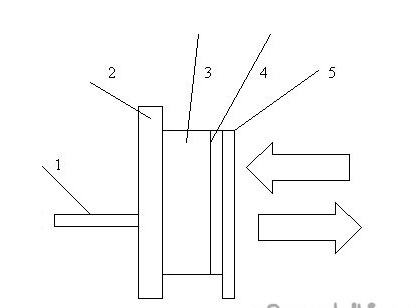

Nu vil jeg vise et forenklet installationsdiagram.

1 - udgangsrør, der er forbundet en fleksibel slange med lille diameter, som vises uden for lokalerne.

2 - plade

3 - ventilator (køligere)

4 - dekorativ - beskyttende gitter

5 - justerbar lukker

Pilene viser, at luften kan bevæge sig i begge retninger eller slet ikke bevæge sig (afhængigt af spjældets placering).

Efter nogen tid besluttede jeg at forbedre dette system. Dens dimensioner falder, og støjniveauet ændres ikke, effekten øges. Jeg ved, hvordan jeg opnår dette.

Jeg håber, at du var interesseret i at blive bekendt med mit hjemmelavede produkt og på baggrund af det foregående lave noget i den retning.

Med venlig hilsen forfatter.