Jeg byder alle fans velkommen til at lave håndværk, hvis du har en gammel defekt kompressor til 12V eller lignende, skal du ikke skynde dig at smide det væk, kan du samle en vidunderlig en derfra hjemmelavet! I dag vil vi overveje, hvordan man bygger en kraftig kompressor baseret på en slibemaskine. En sådan kompressor er så produktiv, at den let oppustes et adskilt, rørløst scooterhjul. Forfatteren forbinder også en sprøjtepistol direkte til det hjemmelavede produkt og maler det uden besvær. Hvis kompressorens pumpeenhed er svag, kan den naturligvis ikke modstå drejningsmoment, hastighed og for højt tryk, så det er bedst at smøre alt og installere en nødventil. En eller anden måde, hvis projektet interesserer dig, foreslår jeg at studere det mere detaljeret!

Materialer og værktøjer brugt af forfatteren:

Materieliste:

- En gammel kompressor til en bil;

- et strygejern til basen;

- jernplader;

- et stykke jernrør;

- rundt træ;

- pejling;

- lang møtrik (på gevindet på slibeakslen);

- skruer og andre små ting.

Værktøjsliste:

- drejebænk;

- bore- eller boremaskine;

- tryk for trådning;

- svejsemaskine;

- ;

- skruetrækkere;

- målebånd, markør.

Kompressorproduktionsproces:

Første trin. Vi adskiller kompressoren

Til at begynde med analyserer vi vores gamle defekte kompressor, som regel bryder denne svage børstemotor i dem. Det anbefales også at inspicere og om nødvendigt smøre stemplets enhed. Vi fjerner sagen med permanente magneter, vi har ikke brug for den. Du skal også fjerne ankeret fra motorens akse.

Trin to At lave en ny sag

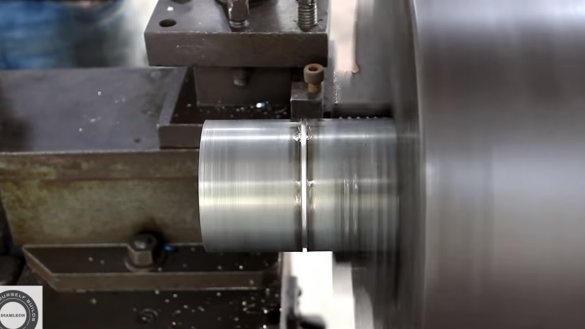

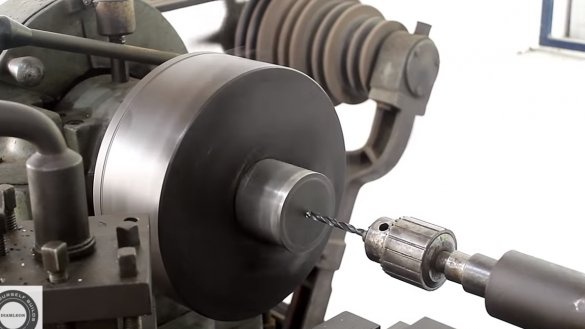

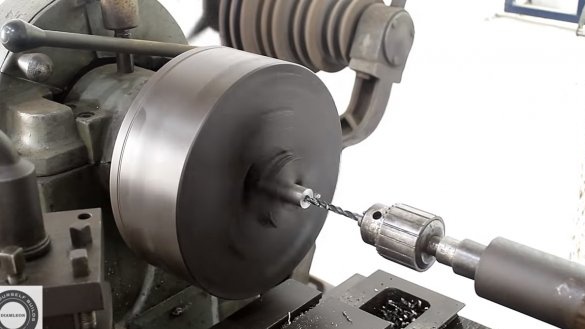

Til kompressoren fremstiller vi et nyt hus fra et rørstykke med samme diameter som diameteren på det tidligere motorhus. Til kroppen skal du tilslutte ryggen med et strygejern og bore et hul under aksen i midten. Alt sådant arbejde skal udføres på en drejebænk.

Der skal også være pejling i huset, et klip skal laves under det. Normalt er klipperne lavet af et rør, men hvis der ikke findes et sådant rør, kan du dreje klippet fra en runde på en drejebænk, som forfatteren gjorde.Vi svejser klippet til sagen, og nu er det klar. Forfatteren lavede også nye skruer til fastgørelse af huset til kompressoren.

Trin tre Installation af kompressoren på basen

Som grundlag er vi på udkig efter et strygejern med passende tykkelse. Vi fastgør hjørner til kompressorhuset som fastgørelsesmidler og bor huller i dem. I kernen borede forfatteren også huller og skar en tråd. Nå, nu kan kompressoren skrues sikkert til basen.

Trin fire Forbindelsesenhed

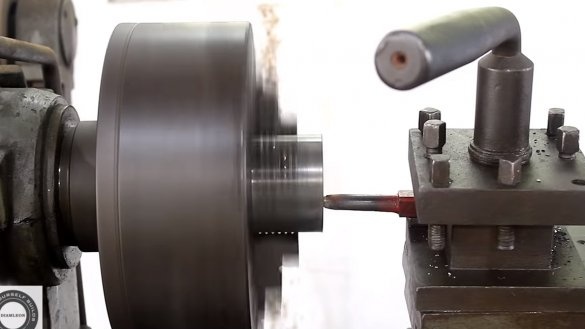

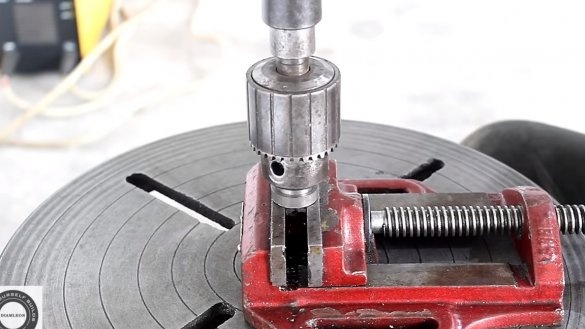

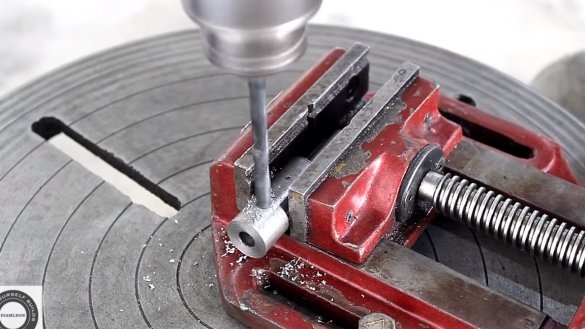

Dernæst er vi nødt til at oprette en forbindelsesnode, der lægger døren til kværnen og kompressoren. Vi tager en runde og slibes en del, så møtrikken sidder tæt på den, hvormed vi vil forbinde til malens skaft.

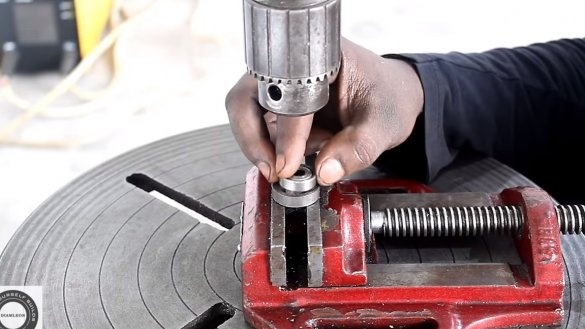

På den anden side af det runde træ træ borer vi et hul langs diameteren af kompressoraksen, og vi borer også huller vinkelret med en bor og skærer gevindene til fastgørelsesskruerne. Det gjenstår kun at svejse en møtrik, og nu er adapteren klar!

Trin Fem Bulgarsk fastgørelseselementer

Vi fremstiller fastgørelsesmidler til kværnen, men først tilslutter vi arbejdsakslerne. Befæstelsesorganet er en tyk jernplade, der svejses til basen. Vi fastgør slibemaskinen med en bolt, der er indpakket i et hul til montering af det forreste håndtag. Det er alt, nu er det tilbage at male det hjemmelavede produkt, så det ikke ruster!

Trin seks prøve

Vi tænder for kompressoren og prøver den i praksis, som et eksperiment pumper forfatteren et adskilt, rørløst scooterhjul op, volumen af luft til dette er stort. Hjemmelavet håndterer let opgaven.

Forfatteren sprænger også chipsene fra kompressoren, og til sidst tilsluttede han malingspistolen til kompressoren og testede den i praksis. Det hjemmelavede produkt viste sig at være nyttigt, kværnen kan let fjernes og placeres når som helst på maskinen.

Om dette projekt er forbi, håber jeg, at du kunne lide den hjemmelavede. Held og lykke og kreativ inspiration, hvis du beslutter at gentage dette. Glem ikke at dele dine ideer og hjemmelavede ting med os!