Vandkøling har trods sin relative kompleksitet og mindre mobilitet adskillige fordele sammenlignet med luftblæsning. Til brug i elektronisk teknologi, dette er hovedsageligt større termisk effektivitet, fraværet eller radikalt mindre støj (ventilatorer), den kompakte størrelse af varmevekslerne til varmeudtagning, muligheden for praktisk fjernelse af den "giver" varmeveksler uden for kroppen (rum, bygning) af enheden.

Vandkøling kan i nogle tilfælde anvendes i stationære enheder med dele, der intensivt genererer varme og kræver afkøling. Inden for elektronisk teknologi kan det være outputstadier af sendere, kraftfulde forstærkere (SP), der arbejder i klasse A, kraftelektronik. En fælles opgave er brugen af vandkøling til systemenheden på en pc. Sidstnævnte tillader i høj grad at reducere støj fra instrumentventilatorerne, indtrængning af støv i instrumenthuset og øge køleeffektiviteten.

På salg findes der begge færdige sæt designere, der gør det muligt at udskifte regelmæssige fans af systemenheden med dåser, slanger, pumper og komponenterne i disse systemer separat. Her gives teknologien til enkel og bekvem fremstilling af måske det dyreste og mest komplekse element - en varmeveksler - til fjernelse af varme. Teknologi giver mulighed for hjem forhold, uden adgang til maskiner, gør en effektiv miniature flad varmeveksler. Forberedelsen til lodning og selve lodningen er meget enkel. Fin montering af små dele er ikke påkrævet. Konfigurationen af varmeveksleren kan let tilpasses den aktuelle opgave. Kravene til materialer letter også - ingen massive kobberlegeringsindgreb kræves; en plade med en tykkelse på flere millimeter er nok.

Hvad var nødvendigt for at arbejde.

Tools.

Et sæt bænkeværktøjer, metal saks, en båndsav. En smykkespids med tilbehør kom godt med, men du kan komme forbi. Markeringsværktøj, lille skruestik. En lille gasbrænder blev brugt til lodning.

Materialer.

Bånd af jernplade kobber, messing. Rør med passende diameter. Sandpapir, lodning, flux til lodning.

Her vises fremstillingen af et sæt varmevekslere til systemenheden på en personlig computer (processor, videokort). Dimensionerne på varmevekslerne blev dikteret af fastgørelseselementerne til standardradiatorer med blæse - trofæfester blev brugt maksimalt i det nye design. Konfigurationen af dyserne blev bestemt af bekvemmeligheden ved at forbinde med slanger. Baseret på diameteren af forbindelsesrørene ved cirkulationspumpen er diameteren på slangerne 10 mm.

Som basis for varmeveksleren - sålerne ved siden af chippen blev der anvendt en 2,5 mm tyk messingplade. Efter mærkning blev to rektangulære billetter skåret ud af den ved hjælp af en båndsav. Enderne af emnerne er på linje med en fil, de skarpe kanter er kedelige. Ved flere antal små skind behandles emnerplanene. Den side med et minimum af ridser tildeles eksternt - til CHIP; det er bedre at markere den med en alkohol filtspids.

Alle andre dele af varmevekslerne er ganske acceptabelt at udføre fra et metal, der er meget tyndere - næsten folie. Med stiv volumetrisk montering ved lodning er designet meget stærk og pålidelig. Her påføres 0,2 mm tyk messingark. Baseret på diameteren af forbindelsesslanger og rør vedtog højden af varmeveksleren 10 mm I processorens varmeveksler skyldtes højden 11-12mm den monterede montage. I videokortets CHIP-varmeveksler blev indløbsrøret bekvemt fremstillet i en flad ende. Hullet i båndet var markeret med en kompas-ballerina og savet med en puslespil nr. 6. De resterende huller til dyserne i de flade hætter laves på samme måde.

Selve rørene er lavet af stykker af et kobberkromrør fra gammel VVS.

Efter en grundig stripping (til lodning) foldes messingstrimlen til de lave sidevægge med en slags snegl på røremnet på røret. Derefter dannes en snegl af varmeveksleren ud fra den, så i begyndelsen og slutningen af den er der nok plads til rørene og væggene ikke lukker for tæt og stikker ikke ud over sålen. Med antallet af omdrejninger er det til en vis grad muligt at regulere mængden af varme, der overføres til kølevæsken (vand). Generelt arbejder vi på en intuitiv måde - jo større det område, der kræver afkøling, og jo mere det opvarmes, desto flere drejninger kræves.

Ved lodning blev der anvendt en “VVS” -fluss til lodning af et kobberrør med en brænder. Det er designet til blyfrit tin-kobber-lodde, men det fungerer perfekt med almindeligt tin-bly-lodde, hvilket er meget praktisk - sidstnævnte er halvdelen billigere. Du kan sandsynligvis bruge flydende uorganiske fluxer, den samme "lodningssyre" (zinkchlorid). Harpiks og fluxer baseret på det bør ikke bruges til lodning med en åben flamme - de antændes let, selvom de opvarmes bagfra, efter at de har brændt, efterlader de sod, der gør lodning vanskelig.

Efter påføring af fluxen skal det rullede bånd presses godt til basen. For at gøre dette har du brug for en teknologisk plade og et par metal klædespind eller en vægt. Inden i konturen skal du placere små stykker lodde jævnt. Her brugte vi POS-60 i form af en 2,5 mm tyk ledning. Han skar det med skærer i partikler på 5 ... 7 mm.

Vi varmer, indtil loddet smelter og strammer konturen af vores sneglhegn helt. Mellem sålen og væggen. Det skal huskes, at lodning flyder ind på et sted med en højere temperatur. Hvis loddet ikke trækkes ind i et bestemt område, kan du hjælpe det ved at røre ved eller stryge det med en kvist af det "eksterne" lodde. Du bør ikke varme arbejdsemnet i meget lang tid - fluxen brændes og holder op med at arbejde.I dette tilfælde er det nødvendigt at afkøle emnet, adskille, rengøre og gentage alt igen. Men med omhyggelig rengøring af overflader og masser af flux, fungerer alt godt.

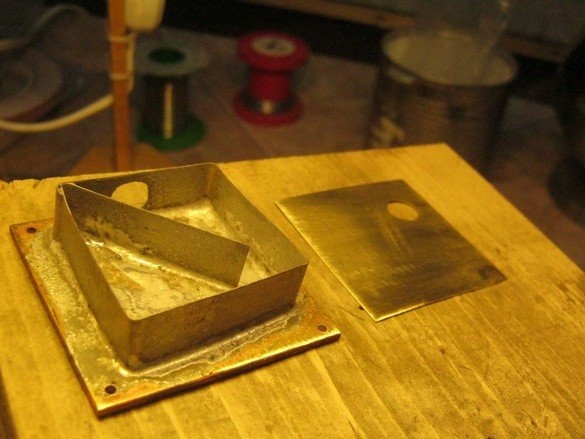

Jeg skar et låg fra den samme tykke messingfolie, markerede og skar to huller til dyserne ud med et smykkestik. Formen på låg er rektangulær i form af sålen. Det viser sig mere æstetisk og mere bekvemt skåret. Hvis materialet ikke er særlig dyrt (tykt folie), anbefaler jeg denne form. Forresten, min 0,2 mm folie er ganske vellykket klippet med store ru skræddersaks, selvom specielle til metal bestemt er mere praktiske.

Efter fremstilling af det øverste låg på topdækslet, rengør det forsigtigt og påfør flux. På låget og de øverste kanter af cochlea. Inde inde lægger vi igen stykker loddemetoder, sætter alt sammen og drejer låget ned. Bare i tilfælde af at du kan ryste emnet fra varmevekslerenheden, så lodstykkerne, som sandsynligvis klæber til væggene eller loftet (flux - tyk pasta) falder til bunden (låg). Igen varmer vi brænderen, om nødvendigt bærer vi en lodde stang udenfor. Lad køle af.

Varmevekslerdækslet blev omhyggeligt rengjort med et fint sandpapir og klargjort et par slangefittings. Da mine arbejdsemner stammer fra krom VVS, er det bedre at fjerne kanterne til lodning til kobber. Lodning til belægningen ikke værre, men styrken ved en sådan forbindelse vil være mindre - gamle belægninger har desuden en tendens til at skrælle af.

Jeg savede den med en båndsav til metal, rensede den op, satte en flux på den og indpakket en lodde ring på hver beslag.

Når det omhyggeligt opvarmes med en lille flamme af brænderen, så resten ikke opløses, smelter loddemetoden og glider ned med en pæn rulle. Det er bedre at opvarme beslaget selv, og efter at have smeltet loddemetoden, en smule og et låg omkring det.

Efter at varmeveksleren er helt afkølet, skal alt, der er tilgængeligt, vaskes grundigt fra fluxen med varmt vand og en hård børste. Fluxen indeni skal vaskes ud - efter montering af det lukkede kølesystem skal du skifte vand 3-4 gange, siger vi hver 2. dag i drift. Dette er nøjagtigt, som producenten af flux rådgiver i tilfælde af installation af kobbervandforsyning.

Varmeveksleren til chipen på videokortet er mindre, forenklet konfiguration af den interne cochlea og placeringen af fittings. En anden metode til fastgørelse er med fire standardfjederbelastede skruer. Generelt er teknologien helt ens.

fund

Praksis har vist pålidelighed, tilgængelighed og tilstrækkelig designeffektivitet. Sammen med den enkle fremstilling synes teknologien at være ganske rimelig og anbefales til gentagelse.

Et par ord skal siges om valg af materialer. Da der kræves god varmeledningsevne (såler), er det bedre at bruge kobber eller kobberlegeringer, blandt andet vil dette forenkle valget af flux til lodning. Det skal naturligvis også udelukkes fra design af metaller, der danner et galvanisk par med kobber.

Babay Mazay, januar, 2019