Hilsen fans til at arbejde med metal. Denne gang vil vi overveje, hvordan man laver en kniv af en usædvanlig form, den ser ganske interessant ud. En sådan kniv kan tages med dig på jagt, fiskeri eller i naturen. Dette produkt vil naturligvis ikke blive bemærket af dine venner og bekendte. Det er ikke svært at fremstille en sådan kniv, produktionstiden afhænger af de materialer og værktøjer, du har. Generelt er der intet vanskeligt at fremstille, og selv en master med et indgangsniveau vil klare opgaven.

Forfatteren brugte O1-klassen som stål. Dette stål er ret almindeligt blandt mange udenlandske mestre. Dette stål indeholder næsten 1% kulstof, hvilket gør det forholdsvis hårdt efter quenching. Stål er tempereret ganske let, dette kan gøres i hjem betingelser, kan hårdheden i dette tilfælde være over 60 HRC. Selv i sammensætningen af dette stål er der krom, det forhindrer korrosion. Andre nyttige legeringsadditiver inkluderer mangan (1,2%), silicium (0,75%), krom (0,5%), vanadium (0,20%) og wolfram (0,5%). I dag kan et emne fremstillet af lignende stål til fremstilling af en kniv bestilles online. Så vi vil overveje mere detaljeret, hvordan man laver en sådan kniv!

Materialer og værktøjer brugt af forfatteren:

Materieliste:

- stål O1;

- elektrisk bånd;

- materiale til foringer;

- epoxylim;

- olie til træ.

Værktøjsliste:

- brevpapirkniv, papir og blyant (for at lave en skabelon);

- båndslipemaskine;

- bore- eller boremaskine;

- slibemaskine

- bore;

- gasbrænder eller smedningsovn til hærdning;

- båndskæresav (foring og knivprofil kan skæres);

- sandpapir;

- værktøjer til ætsning af mønsteret;

- markør.

Processen med at fremstille en kniv:

Første trin. Vi laver en skabelon

Først laver vi en skabelon til vores kniv. For at gøre dette tager forfatteren papiret og tegner en knivprofil for hånd. Hvis du har et problem med dette, kan du udskrive den ønskede profil på printeren. Og så skar forfatteren en skabelon ud ved hjælp af en klerisk kniv. Den resulterende skabelon limes enten på stål eller skitseres med en markør.

Trin to Klip hovedprofilen

Nå, så fortsætter vi med at skære, for dette brugte forfatteren en slibemaskine. Du kan også arbejde på en båndsav. Komplekse dele skæres i stykker. Efter at have skåret hovedprofilen ud, borer vi et hul i håndtagsområdet ved hjælp af en krone. Vi er også nødt til at bore huller til stifterne.

Så snart dette er klar, går vi gennem konturen med en slibemaskine med en slibeskive for at fjerne de resterende dele.

Trin tre Efterbehandling

Dernæst behandler forfatteren profilen langs konturen på en båndslipemaskine. Det er vanskeligt at nå steder, der nemt bearbejdes med en bore med en emhærdyse.

Så snart dette er gjort, skal du tegne en central linje langs bladet. Det vil give os mulighed for at fremstille symmetriske affasninger på begge sider. Denne procedure kan udføres under anvendelse af en bor med samme diameter som emnets tykkelse. Du behøver ikke at skærpe kniven på dette trin. Bladetykkelsen skal ikke være mindre end 2 mm, ellers brændes legeringselementer ud under hærdningen.

Trin fire hærdning

For hærdning har du brug for en smedovn eller en gasbrænder. Vi opvarmer det røde stål og dypper det i olie. Derefter kontrollerer vi, om hærdningen var vellykket ved hjælp af en fil. Hvis metallet ikke tages, var slukning succesfuldt. Hvis metallet tages, varmes det op til en lysere glød.

Efter dette skal du håndtere metallet omhyggeligt, det vil være sprødt. Dette problem kan løses ved frigørelse af stål. Som et resultat får vi elasticitet, kniven springer under belastninger. Vi bruger til dette formål en husovn og temperaturforhold for den valgte stålkvalitet. Kniven skal overlades til afkøling med ovnen for jævn afkøling.

Trin Fem Rengøring, slibning og slibning

Efter hærdning vil metallet være sort eller stråfarvet, hvis du rensede det før ferien. Dette er resultatet af metaloxidation. Vi spænder klingen på bordet med en klemme og fortsætter med at slibe. Vi har brug for sandpapir, belægningen rengøres ganske effektivt. Våd sandpapir i vand, så det renses for snavs.

Derefter fortsætter vi med at færdiggøre klingen. Først arbejder vi på en båndslibemaskine, vi skærper klingen til den maksimale værdi. Hvis du har et lille slibebælte eller polering, kan du slibe kniven i perfekt stand med den. Forfatteren brugte en speciel slibemaskine med en langsomt roterende slibesten. På grund af dets lave omdrejningstal og vand overophedes klingen ikke og er perfekt skærpet. Ideelt set skal bladet være sådan, at det skærer papiret til baldakinen. For yderligere arbejde vikler vi bladet med papir og tape ovenpå for ikke at skære os selv.

Trin seks Klip puderne ud

Fra hvilket materiale forfatteren lavede overlejrene forbliver ukendt, men dette er helt klart ikke et træ. Fordelen ved kunstige materialer frem for træ er, at de ikke er bange for fugt, de aggressive effekter af salte, syrer, solen og så videre. Vi skar to identiske emner, forfatteren brugte en båndskæremaskine til dette, men du kan håndtere det med en slibemaskine. De resulterende emner bringes til et næsten endeligt resultat ved hjælp af en båndslipemaskine.

Syvende trin. Saml pennen

Håndtaget samles på en gennemprøvet måde - ved hjælp af epoxylim og stifter. Hvad angår stifterne, kan du være smart og gøre noget interessant. De overflader, der skal limes, rengøres grundigt og affedtes. Det er ønskeligt at slibe metal med en stor emery-klud; lim klæber ikke godt til en glat overflade.

Vi strammer håndtaget med klemmer, så det klæber jævnt langs hele længden. Lad limen tørre, det tager normalt en dag. Derefter kan du sikkert arbejde med produktet.

Limen er tør, nu går vi til båndslibemaskinen og danner det håndtag, vi ønsker. Til finere behandling brugte forfatteren en boremaskine med en dyse lavet af sandpapir. Efterbehandling udføres manuelt ved hjælp af et stykke fint sandpapir. Hvis puderne ikke er lavet af træ, kan sandpapir fugtes i vand, fungerer det bedre på denne måde. Som et resultat kan pennen poleres.

Trin otte. Ætsemønster

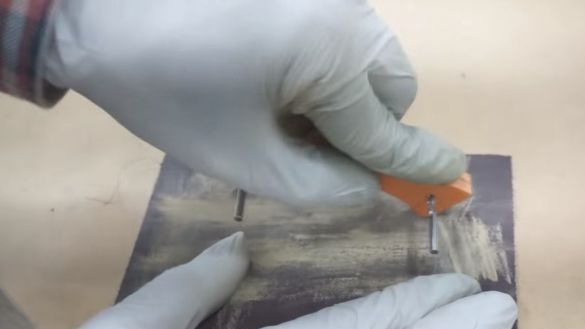

Et unikt mønster kan påføres kniven, så den vil se meget mere interessant ud. For ætsning skal du lave en stencil. Forfatteren lavede det fra maskeringstape, og tegningen, i dette tilfælde et brev, blev brændt ud af en laser. For at gøre dette limes tape på træet.

Nå, fortsæt derefter med ætsning. Normalt bruges en saltopløsning og en strømforsyning til dette. Plus, vi anvender produktet, og til minus forbinder vi en bomuldsuld gennemvædet i saltvand og kører det til ætsningsstedet. Efter nogen tid vil det åbne metal "brænde ud", og vi får et holdbart mønster. Det er alt sammen, derefter fjerner vi klæbebåndet og renser kniven fra limen.

Trin ni. Sidste trin

Som konklusion skal vi passe på at beskytte kniven mod fugt. Nå, olie til træimpregnering klarer denne opgave. Selvom O1-stål ikke er særlig bange for rust, ville det være godt at belægge det med olie til opbevaring. Og hvis foringerne er lavet af træ, skal de imprægneres med olie uden fejl.

Det er alt, vores vidunderlige kniv er klar! Hvis der vælges et godt metal, og det er ordentligt hærdet, vil kniven være meget skarp og vil fortsætte med at skærpe i lang tid. Du kan skærpe klingen til det ideelle ved hjælp af japansk vandsten. Det er alt, projektet er forbi, jeg håber du kunne lide det. Held og lykke og kreativ inspiration, hvis du vil gentage det. Glem ikke at dele din hjemmelavede produkter med os!