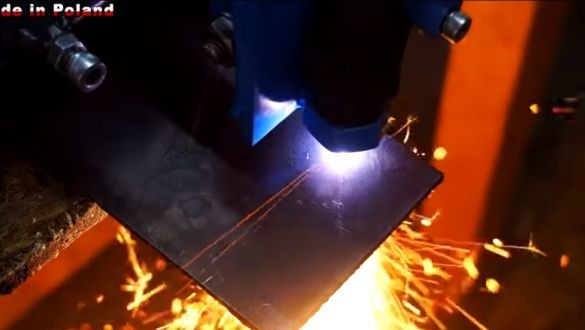

Hej alle sammen, jeg præsenterer for din opmærksomhed en unik maskine - en motoriseret en. Takket være dette tilpasning Du kan hurtigt, bekvemt, jævnt og effektivt skære metalplader. Som grundlag for hjemmelavet en plasmaskærer blev brugt, dens design led kun små ændringer.

Maskinsengen er sammensat af firkantede stålrør, plader og andre tilgængelige materialer. Arbejdsakslen er en gevindstang, der roterer på lejer. Enheden drives af en 12V-motor. Som et drev tog forfatteren en arbejdsenhed fra en trådløs skruetrækker. Maskinen er mobil, da den kører på et 12V batteri, varer opladningen i lang tid. Så vi vil overveje mere detaljeret, hvordan man monterer en sådan maskine!

Materialer og værktøjer, der blev brugt af forfatteren:

Materieliste:

- ;

- gammel skruetrækker (motor med gear);

- firkantede stålrør;

- stålplade;

- møtrikker, skiver osv .;

- lejer;

- gevindstang;

- (til justering af motorhastigheden);

- afbrydere, ledninger osv.;

- epoxylim eller lignende;

- maling.

Værktøjsliste:

- boremaskine;

- slibemaskine

- svejsemaskine;

- pendelsag;

- tryk på;

- loddejern.

Hjemmelavet fremstillingsproces:

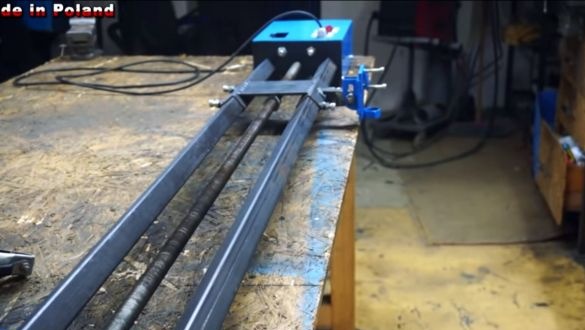

Første trin. Vi laver guider

Først og fremmest laver vi guider, langs hvilke platformen med det faste skærer bevæger sig. Det vil være en slags skinner. Forfatteren fremstiller disse detaljer ud af firkantede rør. Vi måler de nødvendige segmenter og klipper.

Yderligere, til fastgørelse af de samme føringer, vil det være nødvendigt at svejse dem ind i enderne af møtrikken. Forfatteren laver disse nødder på egen hånd. Bare klip de firkantede stykker plader i størrelse, og bor derefter huller i dem og skær trådene. De resulterende møtrikker svejses på plads. Når alt er klar, slibes vi enderne på en båndslibemaskine, så samlingerne sidder godt sammen.

Stykker af rør af en lidt større størrelse lægges på føringerne.

Trin to Montering af hoveddelen af rammen

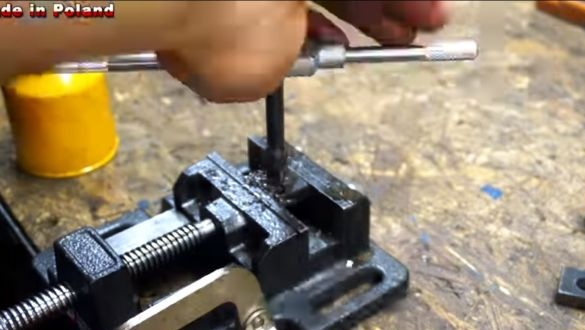

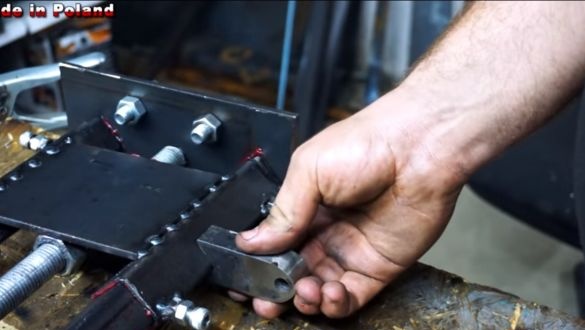

For at samle platformen har vi brug for metalplader. Det vil være nødvendigt at fremstille to absolut identiske dele. Forfatteren afskærer to arbejdsemner og griber dem derefter sammen ved svejsning, så hullerne efter boring er på de samme steder. Der skal bores i alt 7 huller. Fire af dem vil blive brugt til at montere lejet.Yderligere to til at skrue på skinnerne. Nå, det syvende hul er nødvendigt for arbejdsakslen. Når hullerne er boret, skal du bare slibe svejsningerne med en slibemaskine og frakoble de to dele. Vi slibe dem godt, så alt er glat og passer godt.

For at samle hele strukturen skal du forberede arbejdsakslen. Det er en gevindstang. Vi samler rammen ved at skrue styrene til pladerne med bolte. Derefter kan de svejses, men det er ikke nødvendigt. Installer lejer ved hjælp af møtrikbolte eller kliptråde i plader. Vi monterer skaftet på lejer ved hjælp af møtrikker. Vi sætter to møtrikker på hver side af lejet og stram det godt, nu løsnes de ikke.

Trin tre Platformsamling

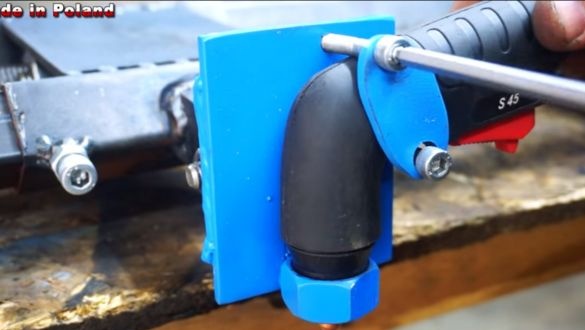

Derefter fortsætter vi til samlingen af platformen og beslaget, som plasma-fakkellygten vil være fastgjort til. Selve platformen er en stålplade, vi svejser den simpelthen til de stykker rør, der bæres på styrene.

Platformen er klar, svejs nu en beslag til fastgørelse af håndtaget på det. Dens form afhænger af håndtaget. Vælg den rigtige afstand til skæring, og find også ud af, hvordan du fastgør håndtaget sikkert. I forfatterens tilfælde går den ind i møtrikken med sin bue og fastgøres ved hjælp af en plade og to skruer.

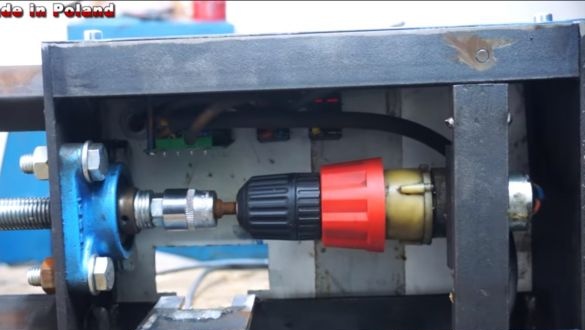

Trin fire Motorinstallation

Nu skal vi fikse motoren, der roterer arbejdsakslen. En motor fra en skruetrækker med en gearkasse bruges som et kraftelement. For at forbinde skruetrækkerens chuck til skaftet tilpassede forfatteren skruenøglehovedet, læg det bare på akselmøtrikkerne.

For at montere motoren laver vi et specielt beslag. Til dette fandt forfatteren et stykke rør i den rigtige størrelse, spildte det på en drejebænk og skar det derefter i to. Efter at to møtrikker var svejset, fik vi en slags klemme, der kan strammes med en skrue. For at løse dette hele skal du forlænge rammen. Vi bruger stålplader og svejser den ønskede struktur. Hvad der skete i sidste ende, se på billedet.

Trin Fem Batterilås

Hvis du tager din maskine ud af batteriet, skal du lave en lås under den. Den del, der holder batteriet, er bearbejdet fra en stålplade. Nå, så skal du bare oprette kontakter, du kan oprette dem selv eller hente dem fra en gammel skruetrækker. Forfatteren limede kontakterne med epoxylim. Det er alt, nu med en flick af håndleddet kan batteriet fjernes og oplades, og så er det samme nemt at installere.

Trin seks Ændring af brænderen

Der er en afbryder på håndtaget på faklen, men denne mulighed passer ikke for os, så vi adskiller grebet og lodder to ledninger til kontakten. Vi forbinder derefter vores switch til dem, som du kan styre brænderen med. Det er alt, saml nu pennen tilbage. I slutningen af kablet vil det være nyttigt at installere et stik til hurtig forbindelse af brænderen til maskinen.

Syvende trin. Beskyttelsesboliger

Til det rum, hvor motoren og elektronik nyttigt at fremstille en beskyttende sag. For at gøre dette har du brug for pladestål, du kan bruge aluminiumsplade. Vi skærer den til den ønskede størrelse såvel som skærede steder til installation af afbrydere. Én afbryder tænder motoren, den har to positioner. I den ene position roterer motoren skaftet i den ene retning og i den anden i modsat retning. Der er også en switch, der styrer faklen. Og der er også en knap til justering af hastigheden.

Nå, nu er vi bare nødt til at bøje sagen. For at få dette til at ske hurtigt og smukt foretager forfatteren snit på metal med en slibemaskine. Vi fastgør sagen med skruer.

Trin otte. Montering og test

Enheden består i installationen af alle kontrolenheder, inklusive hastighedskontrollen. Med denne controller kan du styre skærehastigheden.Så hvis for eksempel metallet er for tykt, kan det tage længere tid at skære og vice versa. En sådan controller kan bestilles fra Kina, de koster en krone. Typisk kommer controllere med en kontrolknap. Styringen skal modstå strøm op til 10A og køre med en spænding på 12-24V.

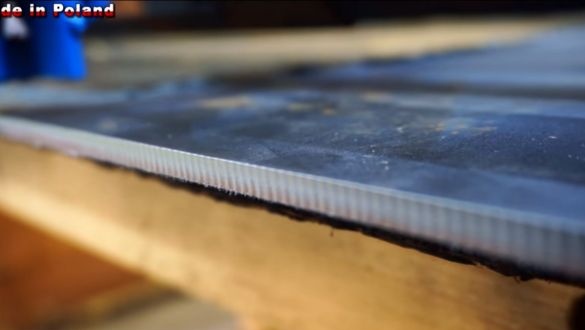

Nu kan du starte testen. Spænd brænderens håndtag, og start klipningen. Empirisk bestemme den ønskede skærehastighed. Resultatet er meget glat, høj kvalitet og vigtigst af alt - alt gøres simpelt.

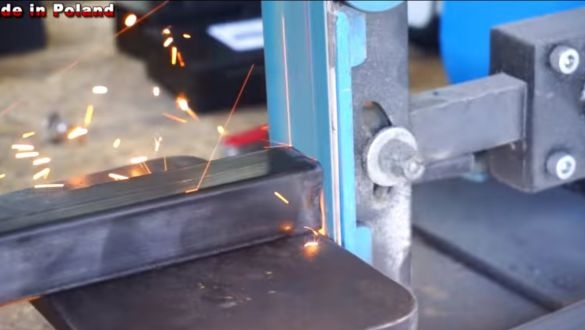

Forfatteren kan installere skæret i en vinkel på maskinen. Resultatet er et snit i en vinkel. Sådanne dele er derefter meget praktisk at svejse, da en rille er dannet specifikt under svejsningen. Det er alt, det hjemmelavede produkt er klar, jeg håber du kunne lide det. Held og lykke og kreativ inspiration, hvis du vil gentage det!