Hvad ved vi fra kronens historie? Kompasserne, vi har kendt siden skolen, er blevet brugt til at tegne perfekt regelmæssige cirkler. Historien med dette værktøj har mere end tusind år, så vidt man kan bedømme efter de perfekt nøjagtige cirkler, som arkæologiske videnskabsmænd ser på overfladerne af gamle strukturer. Ved udgravning af haugerne fra de gamle gallere i Frankrig fandtes et almindeligt kompas lavet af jern. Og under udgravningerne af Pompeji blev forskere overrasket over at finde et lidt andet redskab, det var omtrent det samme formål, men meget, meget kompliceret i strukturen.

Som det viste sig, har det ikke ændret sig meget siden Romerrigets tid, i samme form som det er produceret og brugt i den moderne verden, skønt der nu endda er en digital caliper. Dette udtryk af udenlandsk oprindelse består af det tyske ord "krone" - en krone og det latinske "cirkus" - en cirkel. Tilhører kategorien tegne- og måleinstrumenter. Det har to ben, som oftest er buede i form, mellem hvilke du kan indstille den ønskede vinkel ved hjælp af en mikrometer skrue, som også er inkluderet i designet af værktøjet. Skruen tjener til at justere den ønskede afstand mellem benene. Der er også en forenklet version.

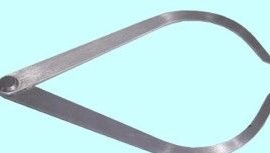

På billedet - til måling af ydre diametre og dimensioner af dele.

I dag bruges en sådan enhed til produktion til måling af ydre diametre og dimensioner af dele (en kategori af værktøjer) såvel som til bestemmelse af dimensionerne på de indvendige diametre på dele (andre modeller faciliteter). I medicin bruges dette værktøj også vidt i forskellige industrier, men alle dets sorter er forbundet med mikroskopiske elementer, for eksempel inden for tandlæge eller neurokirurgi.

I henhold til metoden til indhentning af data, mekanisk og elektronisk model.

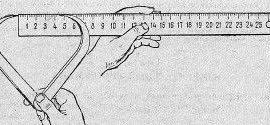

Dette instrument behøver ikke som en måleenhed at blive verificeret, fordi det ikke er inkluderet i tilstandsregisteret. For at sammenligne dimensionerne på detaljerne i ethvert objekt med modeldimensionerne bruges denne type målere. Så efter at have målt detaljen ved en sådan specifik metode, sammenlignes de opnåede data med dataene fra prøverne, hvorfra der drages konklusioner.

Kaliper er også meget praktisk at dreje, især blandt træarbejdere - når man drejer dekorative dele fra træ, er de nøjagtige dimensioner ofte ikke særlig vigtige, og et værktøj, der giver dig mulighed for hurtigt, på farten at vurdere størrelsen på en del eller arbejdsemne er populært. Kaliper er især praktisk, når man drejer på identiske dele, og en sådan opgave opstår regelmæssigt før hver drejer. Tilgængeligheden af flere af sådanne værktøjer fremskynder sagen ekstremt - du kan forudkonfigurere dem til hoveddimensionerne på delen og ikke blive distraheret af målinger med en lineal eller caliper.

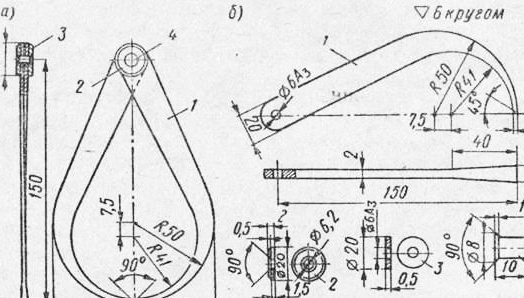

En simpel kaliper, som på billedet ovenfor, er ikke svært at fremstille selv. Det kan ses, at vanskeligheden kun er at vælge det rigtige materiale, derefter et lidt simpelt metalværk.

På tegningen, en målestykke med en målediameter på op til 180 mm.

Hvad blev brugt i arbejdet.

Tool.

Et sæt almindelige bænkeværktøjer, noget til boring af huller. Jeg brugte den enkleste slibetromle installeret i en træ drejebænk. Jeg brugte en lille vinkelsliber med en tynd skæreskive, en elektrisk slibemaskine. Nyttige frimærker med tal. Må ikke undgås en stålplade eller ambolt.

Materialer.

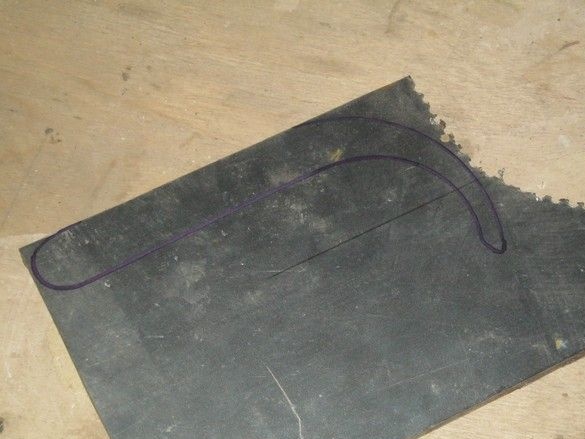

Et stykke stålplade med passende tykkelse. Brugt rustfri, 1,5 mm tyk. Det er ønskeligt, at emnet er fladt uden buler. Mellemstor sandpapir. Lidt hardware.

So.

Ved fremstilling af værktøjet var der tilladt flere afvigelser fra tegningen - caliperbenene blev taget af samme tykkelse, i stedet for en nitte brugte jeg en almindelig M6-skrue. Praksis har vist, at to forstærkede "kropsskiver" og en stopskive gør det muligt for benene at bevæge sig jævnt med lidt indsats. Ved at stramme møtrikken kan den justeres.

Kaliperbentegningen blev trykt på en printer på tykt papir, så størrelsen passer til den krævede. Når jeg går ud, fik jeg en skabelon. Benets kontur kan overføres til emnet ved hjælp af carbonpapir.

Alt, hvad der er muligt, er afskåret af "grinder". Problemet er at skære den indvendige radius ud. Han måtte klippes ud med en meget lille “rest” af klippeskiven.

Efter hårdt skæring færdiggjorde jeg konturen på kværnen og med en magisk fil.

Her er der igen et problem med den indre radius. Jeg løste det ved at lave en lille slibetromle fra en birkeblokke af træ med en radius lidt mindre end den indre radius af caliperbenet. Uden at fjerne det fra maskinen, pakket jeg et sandpapir på blokken, fik enderne fast med klæbebånd.

Efter fuldstændig forfining af formen på benene blev der boret huller til hængslet.

Der vælges en M6-bolt med passende længde, benene fastgøres med en improviseret hængsel. Det viste sig enkelt og ganske effektivt, og kraften, som benene bevæger sig med, kan justeres.

Du kan anbefale en alternativ produktionsmulighed, mere, hmm, klassisk - uden at danse med vinkelsliber. Et antal huller med en diameter på 4 ... 5 mm skrues op og bores langs konturen af benene. En lille mejsel skærer springerne mellem hullerne. Yderligere det samme.

Hærdningen af den arbejdende del af benene udelades, og når du bruger værktøjet ikke kun til træstykker, ville det være bedre at gøre det:

- opvarm de arbejdsdele på benene i en længde på 20 mm til en lys kirsebærrød farve rødglød og afkøles gennem et lag olie i vand;

- Skru ned caliperbenene efter hærdning og rengør den med en slibende klud.

Nogle ændringer kan foretages i den beskrevne tykkelsesfremstillingssekvens.

Hvis arbejdsdelene til benene er små i størrelse og geometrisk markering af dem er upraktiske, er to skabeloner lavet af tyndt stålplade til deres markering: den ene til at tegne streger, hvorpå det vil være nødvendigt at vippe centrene for hjælpehuller, og den anden (mindre) til markering af benets kontur . Tidligere pålægger de et mønster, der repræsenterer en kontur. Først påføres hjælpelinier på arbejdsemnet i henhold til det første mønster, og derefter er hovedlinjerne ifølge det andet mønster mindre. Sidstnævnte er indstillet således, at linierne i dens kontur er lige langt fra de påførte hjælpekonturlinjer for centre for hjælpehullerne.

Hvis materialet på tykkelsesemnet er en strimmel på 25X4 eller 30X4 mm, trækkes lige linier på dem, hvilket gengiver formen og længden på benene i en ubunden form. Derefter hugges strimlen af med en mejsel på en komfur eller i en skruestik, der ligger bag 0,5-1 mm fra markeringslinjen og placeres ru. Derefter opvarmes benet og bøjes af hammerblæsninger på en rund dorn, hvis dimensioner svarer til benets bøjningsradius.

Den endelige bearbejdning af måleapparatet adskiller sig ikke fra den ovenfor anførte sekvens.

Ved denne fremgangsmåde til fremstilling af målere bruges mindre tid, da der ikke er behov for at bore hjælpehuller langs kontur af emnet. Den sidstnævnte metode anvendes oftest til fremstilling af caliper, da bøjningen af enderne af dens ben er meget enkel, mens bøjningen af caliper benene er en temmelig kompliceret operation, der kræver visse færdigheder.

Kaliper test og tekniske krav. Kalipertesten består i skilsmisse og komprimering af dens ben. I dette tilfælde skal slaglængden i hængslet være glat, og enderne på benene skal passe tæt. Kaliperoverflader skal være rene, fri for ridser, hak og buler, og skarpe kanter skal være stumpe. Enderne af caliperbenene bør hærdes i en længde på 20 mm til en hårdhed på HRC 40-50.

Det er tilbage at sige, at værktøjet i arsenalet til en trævender er meget efterspurgt. Praksis har vist, at det er bedre at have et par stykker. På samme tid, maksimalt fire.

I langt de fleste tilfælde er en eller to imidlertid tilstrækkelig. For at undgå forvirring, når du bruger flere værktøjer, kan du slå et serienummer ud på benene.

Brug består normalt i at måle emnets diametre, når man drejer på identiske dele. På samme tid bearbejdes detalje-prøven med fokus på de krævede tilslutnings- eller overordnede dimensioner, resten vil fortælle dig, hvordan hjertet er. Alle de følgende dele er bearbejdet efter dens størrelse - ved hjælp af flere målere "fjernes" hovedmålene, normalt en eller to diametre og længde. I dette tilfælde er det bedre at tilføje diametre pr. Millimeter - slibegodtgørelse. Det er alt. At vende lignende bliver til ren fornøjelse.

Arbejdsstykket bearbejdes, indtil tykkelse med den største diameter begynder at svigte. Du kan måle direkte på et roterende emne, mens caliperbenene skal påføres emnet på samme tid. Ellers kan værktøjet trækkes ud af hænderne.