Brug for tvunget til at se i skraldespande. For en fremtidig vinsj fandt jeg en længe erhvervet gearkasse og lavede endda i rette tid en tromme til det til et kabel. Bruges til reparation af en bilmotor. Sandt nok brugte drevet derefter en stiknøgle. Nu har jeg brug for en hurtigere løft og sænkning af lasten, eller rettere sagt et værktøj til at slå en brønd under vand. Til drevet besluttede jeg at bruge en elektrisk motor fra vandpumpen gennem et bæltedrev.

For at lave en spil havde jeg brug for: stålhjørne med forskellige størrelser hylder; metalplade 3 mm tyk .; vandrør; smergelpapir; svejsning elektroder; skærehjul til metal; bolte og møtrikker: M6, M8; spændeskive; åbning forår; reducering; elmotor og bælte.

Brugt værktøj: elektrisk bore; øret svejsning inverter; Vernier tykkelse; koblinger; en hammer; skruenøgler; bor; Cernau; metalværk hjørne; dyse til slibning.

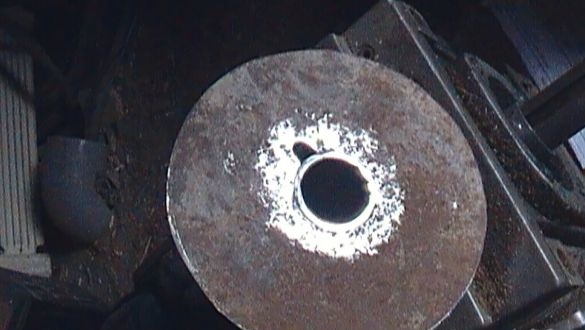

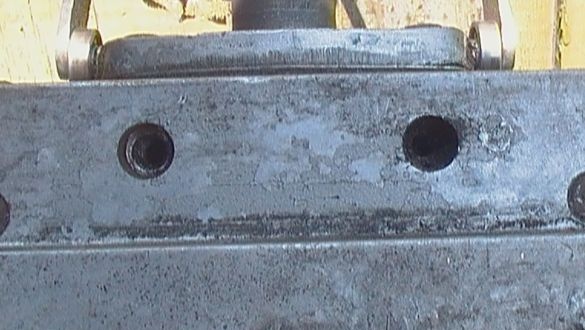

Begyndte med at lave en ramme. For at gøre dette afskæres 2 hjørner med en hylde på 50 mm. 2 hjørner med en hylde på 30 mm blev svejset til dem i rette vinkler. til montering af gearkassen. Under servicestikket til gearkassen skar jeg et “vindue” i hjørnet og installerede det på den modtagne platform og fikseret den ene side med to svejste hjørner. Fra den anden side borede jeg 2 huller i hjørnet, skar tråden og strammede boltene. Hullerne blev boret under hensyntagen til den minimale afstand mellem bolt og bund i gearkassen. For at montere motoren og justere båndspændingen skar jeg i et af hovedhjørnerne 2 huller til M8-bolt. Jeg skar også og svejste et ark på tre millimeter for at stive rammen og montere motoren, hvor jeg skar et hul. (I begyndelsen ønskede jeg at bruge en anden motor.) Sæt motoren med en remskive og sæt bæltet på. For at lave en tromme skar jeg et stykke rør трубы 40 mm. Uden at fjerne et stykke rør fra skaftet, rensede jeg det med sandpapir. Da røret normalt ikke passede på gearskaftet, var det nødvendigt at slibe den indre overflade. For at gøre dette: fastgør boren på stativet; indsatte en lang boremaskine og tændte boremaskinen indpakket en klud.Afskåret, den krævede bredde, sandpapir og placering under kanten af kluden fortsatte med at vikle. Slibet, indtil røret frit "satte sig" på akslen, og under rotationen af skaftet blev der ikke skabt "bidende" mellem delene. For at forhindre gearhuset i at røre tromlen fra det færdige rør (jeg lavede det med en kant), skar jeg en ring af, hvor jeg borede et hul og skar en M10 gevind. Fra en bjælke på 10 mm. skær et stykke på 30 mm., klip tråden og skrues ringen på skaftet ind i ringen, så stangen faldt ned i finérrillen på skaftet. Fra tre millimeter jernplader skar jeg 2 cirkler. I den ene borede jeg og lagde derefter et hul med en fil, der svarer til rørets diameter. Da røret frit drejede på gearkasseakslen i den resulterende cirkel, borede jeg og indsatte en rille til en 10 mm stang. Efter at have ryddet en cirkel af rust "plantede" ham på røret. Jeg satte stangen og skåle den ved svejsning. I den anden cirkel i midten borede jeg et hul på 9 mm, så at ved ikke mindst at slå bolten, der var skruet ind i gearkassen, ikke ville forstyrre tromlens rotation. Sæt den fremtidige tromle på aksen og ved hjælp af en bolt presset den anden cirkel til røret, brændt med elektrisk svejsning. Måling af størrelsen til indersiden af nøglen skær stangen på tromlen til den ønskede størrelse. Derefter begyndte jeg at fremstille faciliteter (gafler) for at udligne tromlen langs gearkassens akse. For at gøre dette skar jeg et hjørne med en hylde på 25 mm. og 5 mm tyk. langs toppen. Jeg skar dele af emnerne, borede huller og skar M6-tråden. Afrundede enderne af emnerne. For yderligere montering havde jeg brug for lejer, bolte og skiver. Da den indvendige størrelse på lejerne var 7 mm. Jeg tog boltene med en hat i patai for at justere lejerne. Han monterede strukturen og satte skiverne mellem lejet og emnet for fri rotation af lejets ydre race. Jeg skærer den overskydende del af boltene af. Derefter lavede jeg bøjninger af emnerne med en, og derefter på den anden side. Jeg prøvede på installationsstedet og svejste begge dele. På den ene side i den resulterende gaffel skar jeg udsparinger ud under den akse, hvorpå gaffelen skal holdes på gearkassen og efter svejsning afskæres overskuddet. Til montering af aksen skar jeg 2 hjørner med en hylde på 35 mm lavet en markering for stikkets akse, borede huller. Han skruede af standardboltene og installerede en gaffel med et beslag. For at fjerne den aksiale forskydning af stikkets akse borede jeg huller og satte skiverne på begge sider. For at sætte tromlen i gear måtte jeg “knække” hovedet. I sidste ende kom han op med denne ting: En gevindstift M8 skrues ind i gearkasseaksen, møtrikker skrues fast på stiften. Mellem skiverne åbnes en fjeder til træning. 2 møtrikker er skruet inde i fjederen for at begrænse forlængelsen af tromlen. Derefter tog han tromlen af og borede et 4 mm hul. til kablet. Førte kablet inde i tromlen, læg det i M6-møtrikken og klinkede hende. Træk et kabel ud

placering af enden af kablet, så det ikke forstyrrer. Jeg vendte kablet på tromlen. For at kablet ikke vil slappe af, sikres det midlertidigt med en skruestik. I slutningen bandt jeg en løkke og rystede elektrisk bånd for sikkerheden. Som et resultat af det udførte arbejde viste det sig, at et sådant aggregeret. Det næste trin vil være belastningstest. Hvis han løfter cirka 150 kg. Jeg vil bruge denne motor.