En autoklave er en indretning, hvori forskellige kemiske og fysiske processer finder sted under påvirkning af temperatur og højt tryk. Sådanne enheder bruges inden for forskellige industri- og videnskabsområder. I fødevareindustrien bruges autoklaver til produktion af konserveret kød. Det var til dette formål, at forfatteren besluttede at lave en autoklav hjemmelavet.

Værktøjer og materialer.

-Bolgarka

-Drel

- 12 tommer biltrev

- Stålklemmer 300 mm

-Termometr

-Manometr

-Boltkrog

-Trådede koblinger

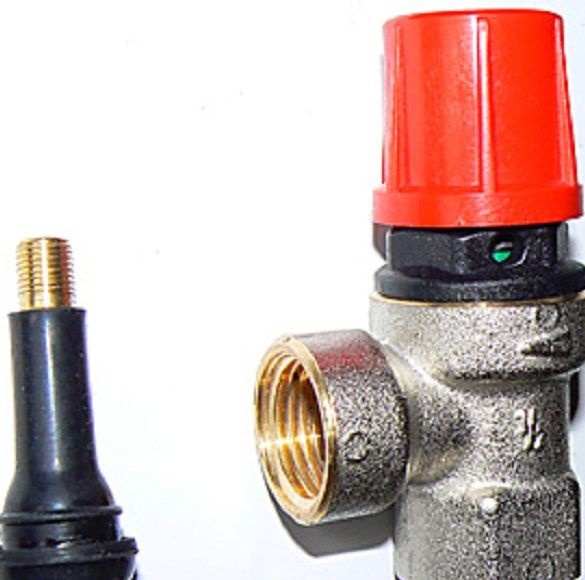

Sikkerhedsventil

-Kameraventil

Forfatteren af den hjemmelavede beskriver to muligheder. Under driften af den første hjemmelavede blev nogle designfejl identificeret, så den blev afsluttet. Her vil vi overveje den anden forbedrede version af autoklaven. Da autoklaven fungerer under tryk op til 3,5 bar, er det nødvendigt at styrke kolben, så den ikke sprænger.

Trin 1. Styrke den centrale del.

For at styrke den centrale del brugte forfatteren stålklemmer. Han installerede fem klemmer i lige stor afstand fra hinanden og trak dem af.

Trin 2. Forstærkning af bunden.

For at styrke bunden af kolben brugte forfatteren en 12-tommer kant fra Oka.

Først skar han disken i henhold til mærkerne. Resultatet er tre dele. For en autoklav er der brug for to sider. Gennemgående går til den øverste del af dåsen og med fastgørelsesplanet til den nederste.

En cirkel med en diameter på 28,5 mm skæres ud af et 8 mm metalplade (i den første udførelsesform, 5 mm, men ved et tryk på 3,5 bar begyndte 5 mm pladen at bøjes). Fjerner affasningen fra cirklen og sætter den i den nedre bøjle. Han sætter kolben på rammen, lægger oven på den anden halvdel af disken. Spalten mellem kolben og skiverne er forseglet med en aluminiumsstrimmel, hvilket giver strukturen yderligere stivhed. Bor seks huller til M6-stiften i den nedre og øverste del af disken. Efter at have installeret en hårnåle strammes et design.

Trin 3. Fremstilling af hætten.

I den første version forlod forfatteren standarddækslet for at forstærke det med en trykplade, men som praksis har vist, presses standardpakningen ud under påvirkning af tryk og temperatur.Derefter fjernede forfatteren det almindelige kolbeomslag. For at fremstille en trykplade af en 8 mm metalplade blev der skåret en hexagon med en diameter på 24 cm. Seks boltehuller 10 mm bores i hjørnerne. I stedet for at lægge bruges et transportbånd med en tykkelse på 1 cm. En cirkel med en diameter på 21 cm er skåret ud af det. I den første version var det muligt at koble boltene til standardtrinnene.

Ved den anden kolbe blev de forskudt, så forfatteren brugte et ekstra beslag. Efter at have målt den samme afstand mellem håndtagene, borede jeg 4 huller på hver side og monterede holderen. Du kan bruge holderen til kablet.

Trin 4. Installation af instrumentering.

Til regulering af temperatur og tryk blev der brugt et termometer og et manometer. Da temperaturen i autoklaven når 120 grader, blev der taget et termometer med en skala op til 160. Trykket når 3,5 bar. Forfatteren brugte et manometer med en skala på 6 bar. To huller blev boret øverst på kolben. Diameteren er lidt større end den gevindskårne del af enhederne. Derefter skrues møtrikken op til stop, indtil den stopper, en paronitpakning placeres. Termotætningsmasse påføres tråden, og et fumtape vikles ovenpå. Røret indsættes i hullet, og en pakning og låsemøtrik placeres indefra.

Trin 5. Automation.

For at øge trykket brugte forfatteren en rørfri bilventil. For at aflaste trykket blev der installeret en sikkerhedsventil til varmesystemet. Ventilen fungerer ved et tryk på 3,5 bar og har evnen til at tvinge-frigive trykket.

Ifølge forfatteren har hans autoklav flere fordele i forhold til industrielt design. Enkelhed og lave omkostninger ved fremstilling, let rustfri konstruktion, vedligeholdelsesevne.

Mere detaljeret såvel som sikkerhedsforanstaltninger, proceduren for at arbejde på en autoklav og madlavningsopskrifter, se kildepunktet.