Forfatteren tog 4 måneder at samle en sådan gravør, dens styrke er 2 watt. Dette er ikke for meget, men det giver dig mulighed for at gravere på træ og plast. Enheden kan også skære et korktræ. Artiklen har alt det nødvendige materiale til oprettelse af en gravør, inklusive STL-filer til udskrivning af strukturelle enheder samt elektronisk kredsløb til tilslutning af motorer, lasere og så videre.

Graveringsvideo:

Materialer og værktøjer:

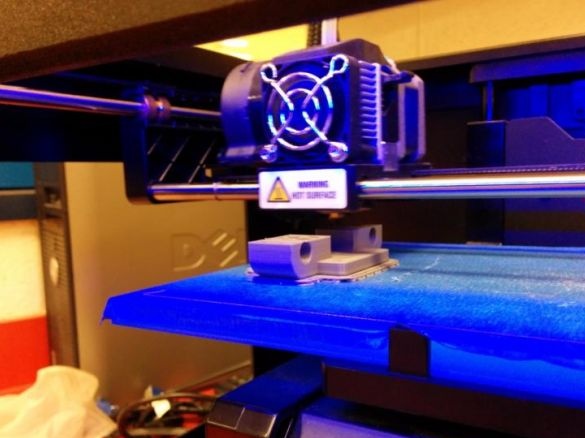

- adgang til en 3D-printer;

- 5/16 "rustfrit stålstænger;

- bronzebøsninger (til glidelejer);

- diode M140 ved 2 watt;

- radiator og kølere for at skabe afkøling af dioden;

- stepmotorer, remskiver, tandremme;

- superlim;

- træbjælke;

- krydsfiner;

- bolte med møtrikker;

- akryl (for at oprette indsatser);

- G-2 linse og driver;

- termisk fedt;

- sikkerhedsbriller;

- controller Arduino UNO;

- bore, skæreværktøj, skruer osv.

Processen med at fremstille en gravør:

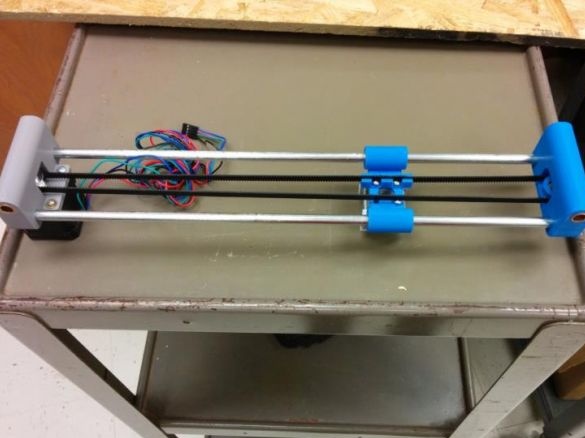

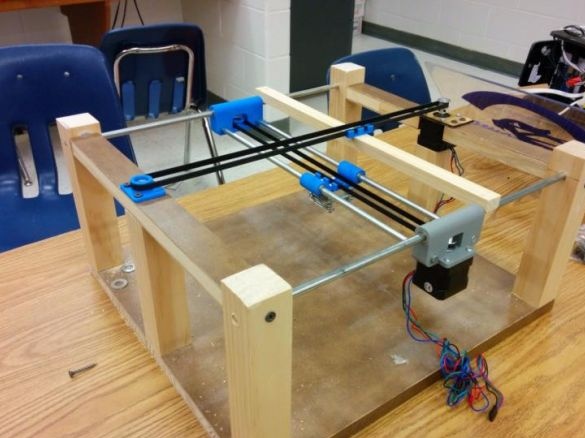

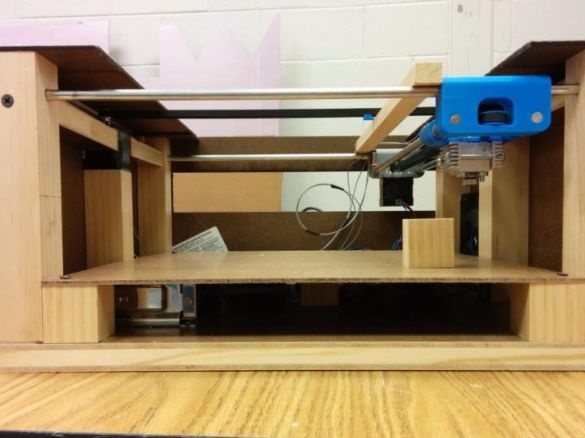

Første trin. Opret Y-aksen

Autodesk Inventor skal først designe en printerramme. Derefter kan du begynde at udskrive elementerne på Y-aksen og samle den. Den første del, der er trykt på en 3D-printer, er nødvendig for at installere stepmotoren på Y-aksen, tilslutte stålakslerne og give glider langs en af akslerne på X-aksen.

Når delen er trykt, skal der monteres to bronzebøsninger deri, de bruges som glidestøtter. For at reducere friktion skal bøsningerne smøres. Dette er en fantastisk løsning til sådanne projekter, da det er billigt.

Hvad angår føringerne, er de lavet af stænger i rustfrit stål med en diameter på 5/16 ". Rustfrit stål har en lille friktionskoefficient med bronze, så det er godt til almindelige lejer.

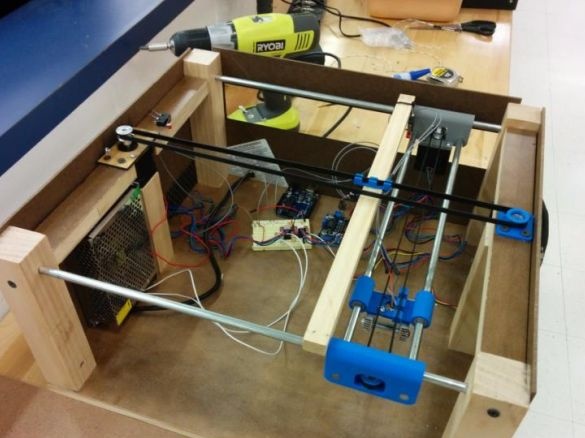

En laser er også monteret på Y-aksen, den har en metalhus og opvarmes ret kraftigt. For at reducere risikoen for overophedning skal du installere en aluminiumsradiator og kølere til afkøling. Forfatteren brugte gamle elementer fra robotcontrolleren.

I blokken til laser 1 "X1" skal du blandt andet lave et hul 31/64 "og tilføje en bolt på sidefladen. Blokken er forbundet til en anden del, der også er trykt på en 3D-printer, og den vil bevæge sig langs Y-aksen. timing bælte.

Efter montering af lasermodulet monteres det på Y-aksen, og i dette trin er trinmotorer, remskiver og tidsremme installeret.

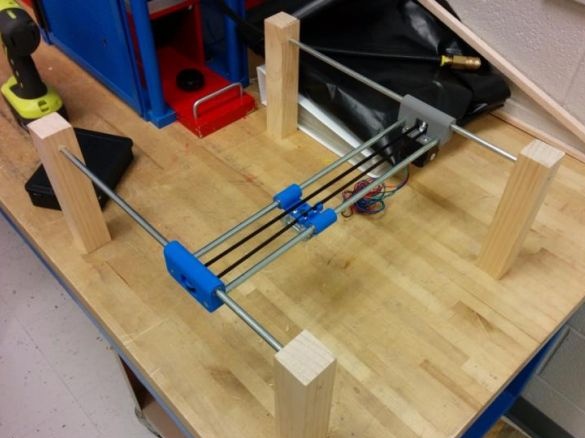

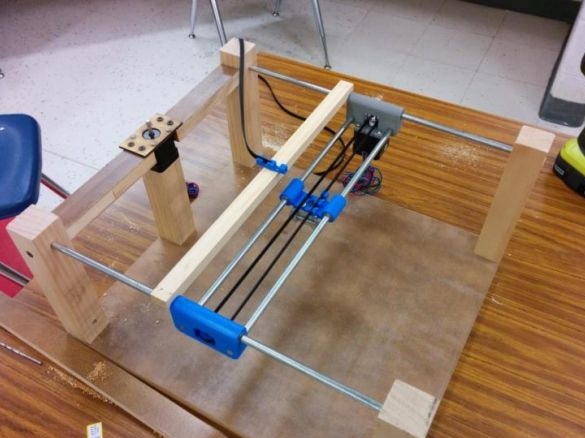

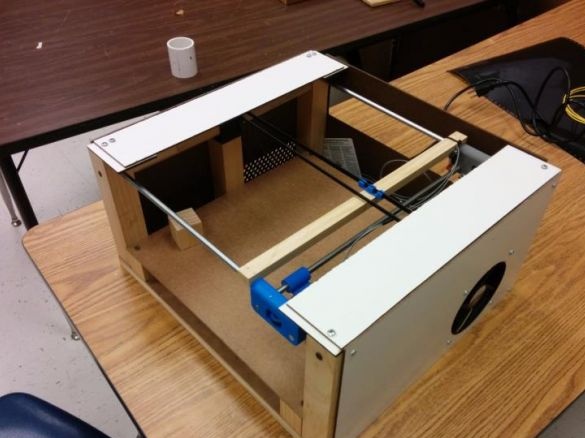

Trin to Opret X-aksen

Træ blev brugt til at oprette graveringsbasen.Den vigtigste ting er, at de to X-akser er tydeligt parallelle, ellers kiler enheden. For at bevæge sig langs X-koordinaten bruges en separat motor såvel som et drivrem i midten langs Y-aksen. Takket være dette design viste systemet sig at være enkelt og fungerer fint.

Superlim kan bruges til at fastgøre tværbjælken, der forbinder bæltet til Y-aksen. Men det er bedst til disse formål at udskrive specielle konsoller på en 3D-printer.

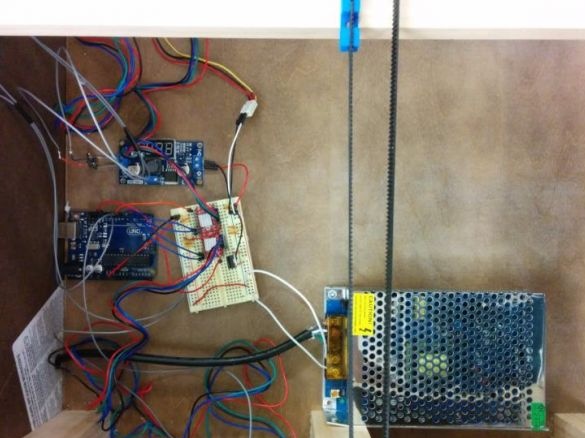

Trin tre Vi forbinder og tjekker elektronikken

den hjemmelavet produkt der bruges en diode af typen diode M140, du kan købe en mere kraftfuld, men prisen vil være højere. For at fokusere strålen har du brug for en linse og en justerbar strømkilde. Objektivet monteres på laseren ved hjælp af termisk pasta. Arbejd kun med lasere i sikkerhedsbriller.

For at kontrollere, hvordan elektronik fungerer, tændte forfatteren det uden for maskinen. En computerkøler bruges til at køle elektronikken. Systemet kører på Arduino Uno-controlleren, som er forbundet med grbl. Så at signalet kan transmitteres online, bruges Universal Gcode-afsender. For at konvertere vektorbilleder til G-kode kan du bruge Inkscape med det installerede gcodetools-plugin. For at kontrollere laseren bruges en kontakt, der kontrollerer spindelens funktion. Dette er et af de enkleste eksempler ved anvendelse af gcodetools.

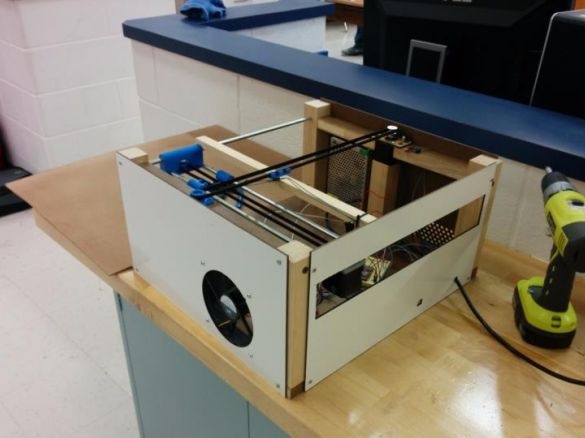

Trin fire Graveringslegeme

Sideflader er lavet af krydsfiner. Da stepmotoren lidt strækker sig ud over kroppen under drift, skal der laves et rektangulært hul i bagfladen. Derudover må du ikke glemme at lave huller til køling, tilslutning af strøm samt en USB-port. Kanterne på de øverste og forreste dele af kroppen er også lavet af krydsfiner, væggene i akryl er installeret i den midterste del. Over alle elementerne, der er installeret i den nederste del af kassen, er der monteret en ekstra træplatform. Det er grundlaget for det materiale, som laseren arbejder med.

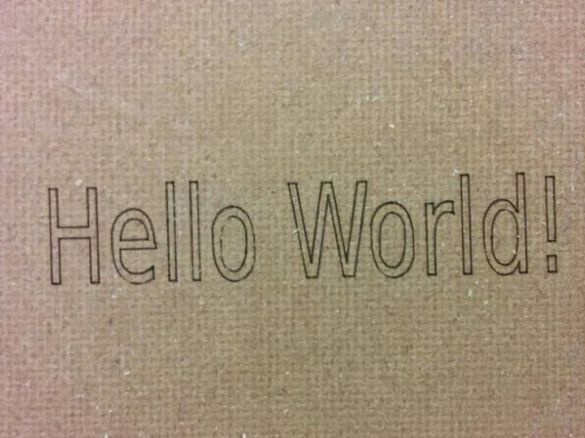

Til fremstilling af vægge bruges akryl i orange, da det absorberer laserstråler perfekt. Det er vigtigt at huske, at selv en reflekteret laserstråle kan alvorligt skade øjet. Det er alt, laseren er klar. Du kan starte testen.

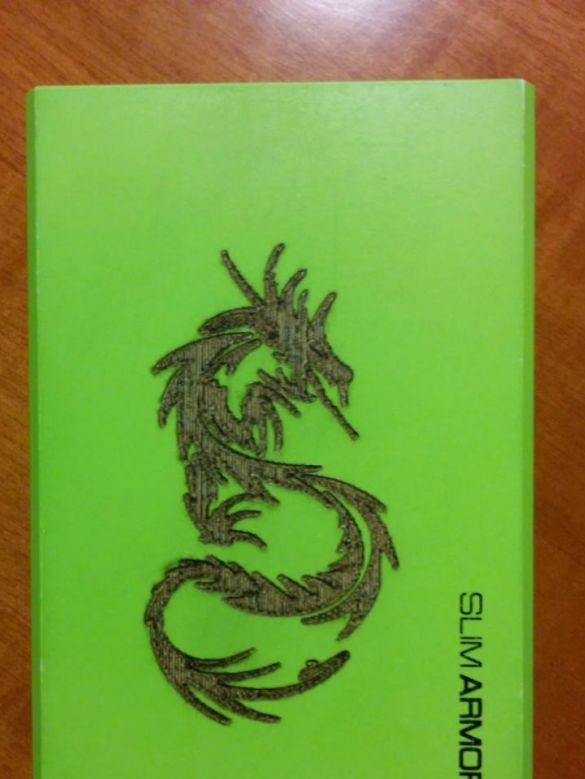

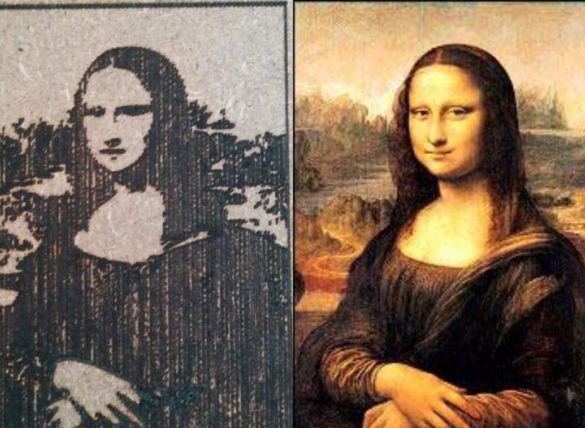

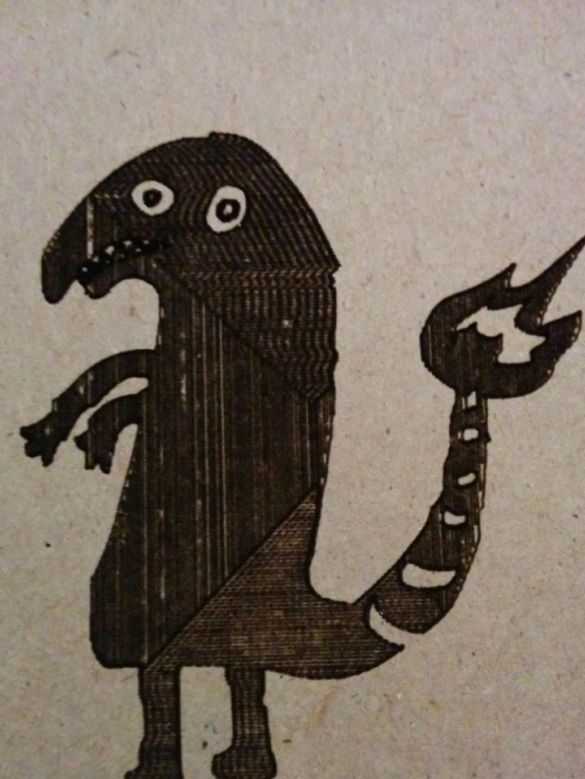

Naturligvis er komplekse billeder ikke meget høj kvalitet, men en simpel gravør brænder ud uden vanskeligheder. Ved at bruge det kan du også let skære et korktræ.