Fra artiklen nedenfor lærer du, hvordan du gør det gør det selv lav en stempelmotor af træ. Følgende beskrivelse og instruktioner er taget fra Matthias Wandel YouTube-kanal.

En af mesternes venner er en modellerer - designer. Han skaber forskellige modeller af skibe, biler og forskellige kraftværker. Det var han, der bad sin ven om at lave modellen Et træmotorstempel, der kører på trykluft.

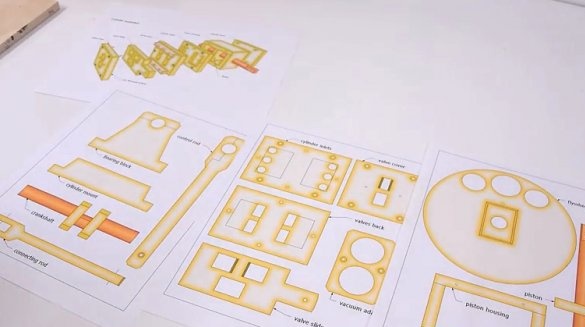

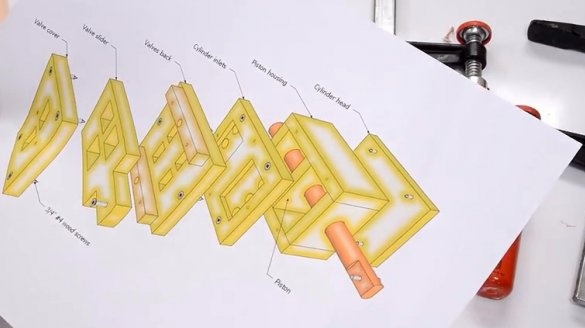

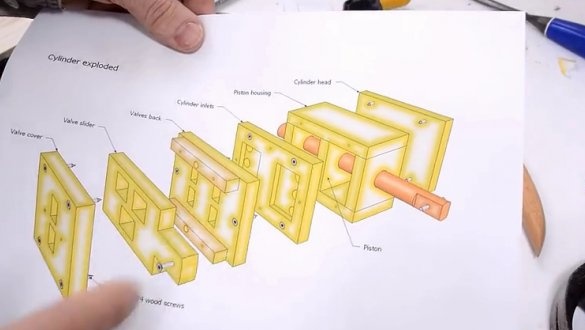

Her er et eksempel på tegning og detaljer om denne motor.

For at fremstille denne motor var følgende materialer og værktøjer påkrævet:

- et lille stykke krydsfiner 10 mm .;

- træblok;

- båndsav;

- en mejsel;

- klemmer;

- boremaskine;

- bore 4 mm;

- Forstner-bor;

- mallet;

- PVA-tømrerlim;

- lak;

- en høvle

- en blyant;

- vild;

- 38 mm skruer;

- skærekniv;

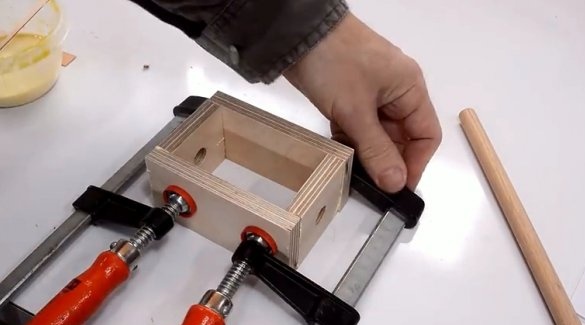

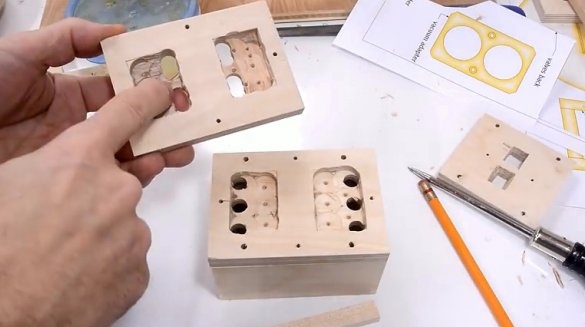

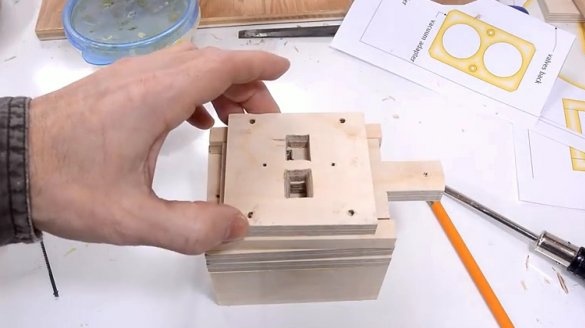

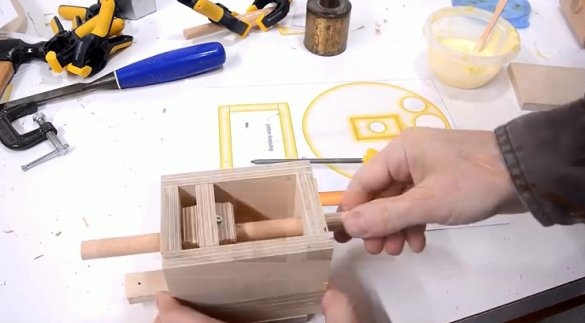

Produktion af cylinderdele fra krydsfiner.

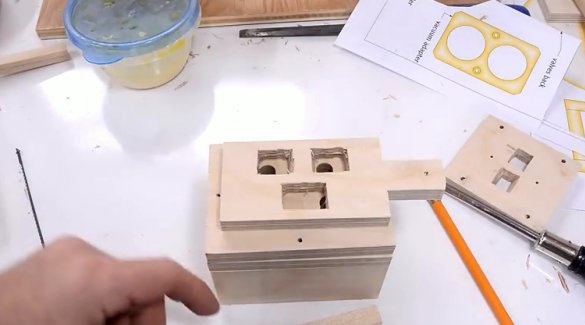

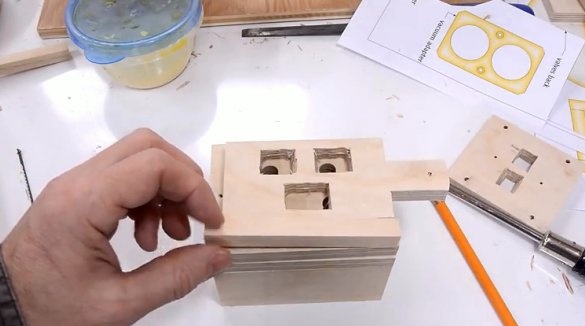

Faset samling af cylinderdele.

Udsigten bagfra.

En af de vanskeligste dele at fremstille i en motor er krumtapakslen. Motorens krummekanisme er faktisk placeret tæt på svinghjulet, men en yderligere mekanisme er nødvendig for at aktivere ventilenheden. Denne sekundære samling består af en 6 mm stang. Skibsføreren lavede det ved at lime et stykke af stiften på hovedakslen. Den anden del af stiften er skåret i form af en halvmåne i tværsnit, som giver den mulighed for at passe tæt mod skaftet. Derefter blev en del af hovedakslen skåret til den krævede længde.

Den første udskæring blev foretaget med en båndsav, og resten blev omhyggeligt skåret for hånd.

Føringen er lavet af krydsfiner, hvori der bores et hul fra kanten. Derefter skæres hullet i to. Således blev der lavet en skabelon for at finde ud af, hvor meget mere materiale der skal klippes, så delene er i skub.

Tryk fast styringen fast til det skårne afsnit og drej det frem og tilbage, så skibsføreren skaftdelene, hvorfra det var nødvendigt at fjerne materialet.

Så snart mesteren var overbevist om, at den midterste del af krumtapakslen var ret rund, lavede han to armeringsplader, som han skulle klæbe på hver side af den. Han borede to 15 mm huller i krydsfiner med en centerafstand på 6 mm. Derefter blev et rektangel skåret omkring disse huller.Som et resultat blev de opnåede dele limet på kranken. Limning af disse stykker var en simpel sag - du skulle bare skubbe dem fra endene af krumtapakslen.

Klar krumtapaksel (efter lakering)

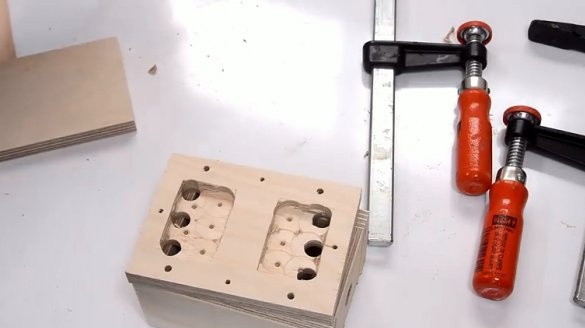

Kugleakselagerblokkene består af to dele. For at sikre, at alle huller var perfekt på linje, klemte masteren begge halvdele af lejet sammen og borede derefter huller til skruerne gennem dem.

Efter at have skruet den øverste del af lejeblokken, borede masteren et hul til akslen gennem begge dele. Han brugte en 15 mm bor. Efter boring af huller skar skibsføreren hele lejeblokken ud med en båndsav og afrundede hjørner på den.

Skibsføreren brugte den samme tilgang til at skære huller i forbindelsesstangen. Først vred han delene sammen og borede derefter et hul i den samlede stang.

Krumtapaksel med forbindelsesstang.

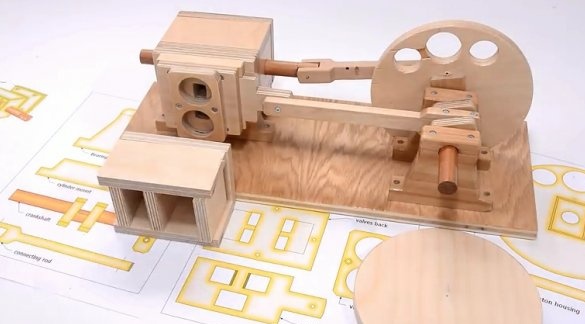

Svinghjul med krumtapaksel. Svinghjulet er skåret ud af krydsfiner. Det har huller til balance.

For at forbinde svinghjulet til krumtapakslen bruges et lille limet stykke krydsfiner, som krumtapakslen er fastgjort ved hjælp af en selvskærende skrue.

I sidste ende justerede skibsføreren let lejerne og skar et meget tyndt lag træ indefra med en skærekniv. Denne procedure måtte gentages igen, efter at alt var malet, da lakken tilføjede en lille tykkelse.

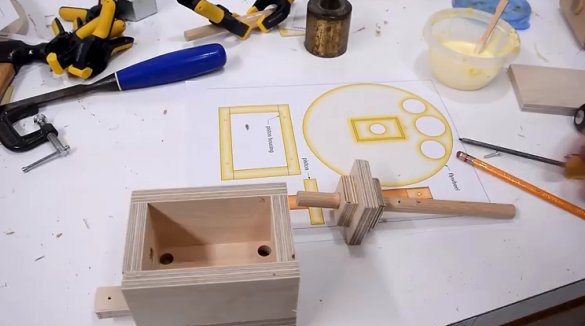

Montering af krumtapakslen i lejer på krydsfiner - stå med selvskærende skruer.

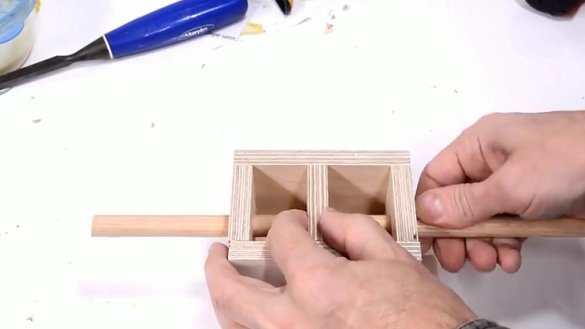

Cylinderen og stemplet er lavet rektangulære.

Der er ingen stempelringe eller tætninger omkring stemplet, så der er "rensehuller". Denne motor er ikke designet til høj effekt og effektivitet, så alt er i orden. Ideelt set bør der være en lille afstand mellem stemplet for at reducere friktion, ca. 0,1 mm. Skibsføreren lavede et stempel, så han ikke havde et hul, og polerede det derefter lidt.

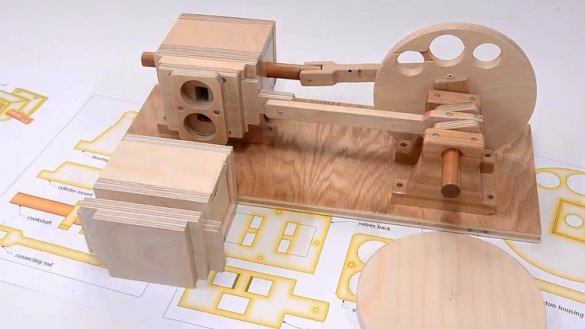

Der er ingen pakninger i denne samling. Detaljer er ganske enkelt skruet sammen. Dette er nok til at reducere gaslækage til et acceptabelt niveau - selvfølgelig er der langt mindre lækager omkring hætten end omkring stemplet.

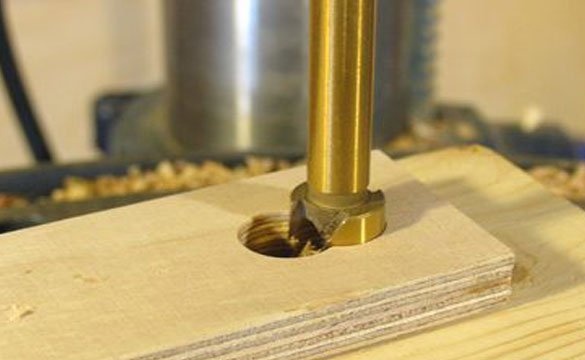

Billedet viser huller på bagsiden af cylinderen for luftindtag. Luftindtagene til stemplet skal rettes mod stempelets ender, men ventilenheden skal være indløb sammen, så der dannes en indre kanal mellem krydsfinérens to dele ved at skære krydsfinerlagene ud. Skibsføreren lavede disse hulrum med en Forstner-bor. De er ikke synlige, når motoren er samlet, så dette er ikke kritisk.

Disse fotos viser alle detaljer om stempelblokken og ventilen. De to huller i fronten af krydsfiner er luftindløb og udløbsåbninger. Ved at skifte indløbsrøret, der blæser (eller suger), vil motoren arbejde i den modsatte retning.

Alle dele af ventilenheden er lakerede. For at få produktet til at se jævnt hævet ud polerede masteren mellem lagene. Det tog lidt slibning for at få ventilerne til at glide let.

Hele enheden er fastgjort med 19 mm treskruer med en diameter på 4 mm. I alt 38 skruer.

Til montering af lejet på forbindelsesstangen anvendtes en afskåret selvskærende skrue 38 mm lang. Skibsføreren måtte afskære enden af den selvskærende skrue, så han ikke stak ud på den anden side af svinghjulet for langt. Der var ganske enkelt ingen anden hardware tilgængelig.

Stempelenden af forbindelsesstangen er forbundet med stempelstangen med en simpel stålstift, der er lavet af en stub spik. Hullet i stempelstangen bores lidt mindre, så fingeren sidder tæt mod stempelstangen. Forbindelsesstangens huller er let forstørret, hvilket tillader forbindelsesstangen at rotere frit på stiften.

Hele motoren er monteret på et stykke krydsfiner.

Til denne motor lavede mesteren et svinghjul, så stort som muligt. Derfor måtte jeg skære en rille i monteringspladen, så den stikker indad.

Skibsføreren byggede hele motoren og sørgede for, at den fungerer problemfrit, først da malede han alle detaljerne. Billedet viser tørring af dele.

Motorlakering krævede finjustering for at få motoren til at køre normalt igen.

Selve lakken var imidlertid ikke glat nok, og i sidste ende, så krumtapakslen ikke ville knække, blev den olieret.

Kontroller motorens ydelse.

Hvis du kan lide det hjemmelavet produkt forfatter, prøv derefter at gentage og lave. Tak for din opmærksomhed. Vi ses snart!