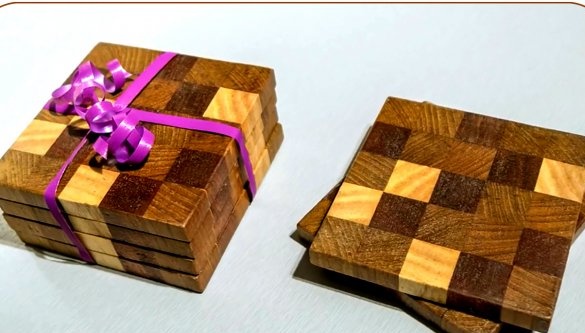

Næsten enhver af jer kan lide forskellige dekorative genstande, der kan pynte det festlige bord. Sådanne produkter kan præsenteres for venner og familie til det nye år.

I denne artikel vil forfatteren af YouTube-kanalen "Rag 'n' Bone Brown" fortælle dig om en nem måde at fremstille et stort antal underlæggere til glas, kopper eller krus.

Materialer.

- Reiki fra eg og teak 20X20 mm

- Bestyrelser

- Hørfrøolie, akryllak, voks

- PVA lim

- pakke film

- Sandpapir.

værktøjer, brugt af forfatteren.

- Mitersav, overflademåler

— klemmerklemmer

— 3M professionel åndedrætsværn

- Arbejdsbænk, skruestik

- Cyklus, håndshøvler, børste

— Båndsav

- Slibemaskine

— Orbital sander.

Fremstillingsproces.

Det skete så, at forfatteren blev præsenteret for flere drejebænke fra hårdttræ i forskellige kvaliteter: eg, mahogni (mahogni) og mest sandsynligt teak. Reiki er 20X20 mm i diameter og 1600 mm i længde.

Forfatteren beslutter at fremstille gaveunderlag ved at kombinere disse tre træsorter. Han sorterer klipperne og lægger lamellerne i tre bunker.

Derefter vælger han 2-3 lameller af hver af de tre racer.

Installerer en stopblok på miter-savstoppet i en afstand af 390 mm, så der opnås 4 segmenter fra hver skinnelængde på 1600 mm. Til alt videre arbejde skal du bestemt anvende enten åndedrætsværn af høj kvalitet, eller et kraftfuldt luftfiltreringssystem. Om dette tilpasning blev fortalt i denne artikel.

Derefter begynder håndværkeren at simulere forskellige mønstre og kombinere alle disse træsorter med forskellige nuancer og slutmønstre på ringe på den mest bisarre måde.

I sidste ende beslutter han ikke at lægge et organiseret mønster ud fra dem, men blot udsætte dem i en tilfældig rækkefølge.

Finishlaker var på de to sider af hver lamell, og de to andre sider var uden den. Forfatteren beslutter at fjerne dette lag med lak ved at føre emnerne gennem tykkelsen. Dette er nødvendigt, så limet på træ kan trænge dybt ned i fibrene og dermed limes segmenterne godt.

For at gøre dette indstiller forfatteren tykkelsen til 18 mm på tykkelsesmåleren og fører hver skinne gennem enheden og lægger den op med den lakerede side opad.Resten af skinnerne behandles på samme måde. Som et resultat vil alle træelementer have en bredde - 18 mm.

Nu er det tid til at lime alle segmenterne sammen. Forfatteren bruger klemmer. Læg det første niveau af plankerne på dem og forsøgte at overholde princippet om træets kontrast.

Overtrækker lamellerne oven på med lim, drejer hver separat på sin side og forbindes til den anden efter tur og gnider let den ene side på den anden for at fordele limen.

Derefter smøres hele den øverste overflade af det første lag med lim. Og det næste lag overlejres, igen en efter en. Siden af hver stang skal være belagt med lim. De andre tre lag er også stablet.

Derefter indpakkes hele emnet med en emballagefilm. Sidstnævnte forhindrer limning af træsegmenterne, indtil forfatteren sætter klemmerne korrekt for at fordele trykket jævnt over hele emnets plan. Det beskytter også mod limning af siderne på trykpladerne og klemmerne.

Derefter pålægger forfatteren to tavler på siderne og en på toppen. Nu gennem dem klemmer produktet i klemmer. Dette sikrer ensartethed i anvendelsen af trykstyrker.

I denne position efterlades arbejdsemnet i 24 timer, hvorefter alle klemmer fjernes.

Den klistrede film fjernes også, og den limede pakke med lameller ser nu sådan ud.

I cykler fjerner masteren derefter omhyggeligt klæbrester fra alle overflader. Derefter anvender han en manuel høvler, der beskærer dem alle fire sider, så de er helt jævne.

Nu med et endeplan fjerner han en lille affasning fra ribbenene for let at glatte hjørnerne.

På båndsaven beskærer han en af siderne af træbundtet og opnår en glat og pæn overflade. Dette er meget vigtigt, kvaliteten af alle efterfølgende udskæringer og deres geometri afhænger af det.

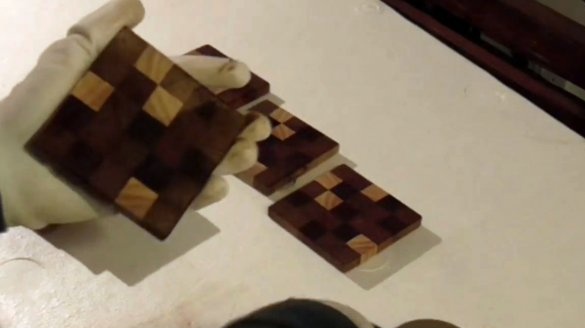

Herefter lægger mesteren en vægt på ca. 10 mm og begynder at skære træblokken i plader.

Det farligste øjeblik kan være at skære de sidste to plader, for efter at have skåret et stort antal af dem fra et bredt emne, kan du glemme at bruge en skubber.

Hvert stativ slibes fra alle sider på en båndsliber med 120 sand sandpapir. Alt dette efterfølges af en kort manuel slibning.

Derefter er en orbitalmaskine med emery-papir med et korn på 240 korn inkluderet i behandlingen.

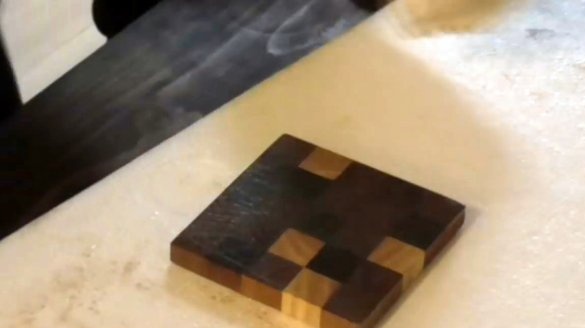

Og til sidst er finishen kogt hørfrøolie. Forfatteren behandlede kun en stand for dem for at se, hvordan produktet ser ud næste dag, når det tørrer.

Resultatet var skuffende - træet var meget mørkt.

Derefter beslutter forfatteren at anvende en vandbaseret akryllak. Og igen gentager en lignende historie sig. Umiddelbart giver lakken en smuk effekt, men falmer over tid. Det ser ud til, at der overhovedet ikke er lak!

Skibsføreren gør det tredje forsøg med en blank lak lavet på basis af syntetisk harpiks. Forfatteren ønsker dog ikke, at underlæggene skal skinne. Derfor påfører han ikke lak med en pensel, men med et stykke lærred og gnider forsigtigt sammensætningen i træet. Samtidig tager han en meget lille mængde lak, hvor han kun dypper ned i væsken i selve spidsen af lærredet. Efter 24 timers tørring fik prøven et virkelig forbløffende look. Træet fik en dyb og gennemsigtig tone.

Nu er stativet blevet mere slidstærkt og fugtfast. Oven på den forrige lak dækker forfatteren også produktet med et lag vandbaseret lak.

En dag senere gnister skibsføreren kobberne med gennemsigtigt voks.

Tillader det at tørre i et par timer, og polerer derefter overfladen på tribunerne med en orbital sliper.

Jeg takker forfatteren for den enkle og hurtige teknik til at fremstille gaveafdækere af træ!

Hvis du har interessante hjemmelavede produkter, så del dem på dette websted.Her får du en reel belønning, ikke en "flok grønne ting" på underholdningsforummet.

Alt godt humør, held og lykke og interessante ideer!

Forfattervideo kan findes her.