Mange håndværkere kan lide at fremstille plader i forskellige former fra træ, men når man drejer, bliver næsten 90% af materialet ofte til savsmuld. Men hvad med de værdifulde træarter?

I denne artikel fortæller forfatteren af YouTube-kanalen “Mikhail Demin”, hvordan man laver en dyb plade fra brættet.

Når du gør dette hjemmelavet, bliver kun 30-40% af træet savsmuld.

Materialer.

- Termiske askeplader 20 mm tykke

- PVA lim

- Selvklæbende tape, maskeringstape

- Sandpapir, dobbeltsidet tape

— Hørfrøolie.

værktøjer, brugt af forfatteren.

— 3M professionel åndedrætsværn

— Rundsav

— Sikkerhed skubber

- Drejebænk

- Reer, Meisel, Mejsel

— klemmer

— Båndsav

— skruetrækker

- Lineal, kompass, vild

- Firkantet, målebånd, blyant.

Fremstillingsproces.

Så forfatteren købte et termo-askeplade med en tykkelse på 20 mm og en størrelse på 605X165 mm. Imidlertid er det allerede affaset, og forfatteren har brug for en jævn kant. Derfor vil han samle den ene kant af emnet på en cirkelsav. På samme tid bruger han justerbar sikkerhedsskubber.

Denne type træ er meget smuk, solid, og er i sit udseende ikke værre end forskellige eksotiske træsorter. Den har fremragende fugtbestandighed og er ganske enkel at behandle. Med alle disse egenskaber er det ikke harpiks.

Nu klipper han dette bord i to lige store halvdele.

Dernæst er brædderne forbundet med en jævn ende på hinanden, på dem er midten. Nu markerer forfatteren fire cirkler med et kompas, trinet mellem dem er lig med tykkelsen på brættet og er 20 mm. Den centrale cirkel vil være bunden af pladen, og dens størrelse kan vælges individuelt. Hos mesteren udgjorde han 230 mm.

Så sætter Michael bordet på båndsaven i en vinkel på 45 grader og skærer emnerne i henhold til markeringen.

Dette er de detaljer, der, når de vendes på hovedet, samles i en kegle. Først forventede han at lave en plade med en samlet højde på 60 mm, men han glemte, at der også er en bund. Som et resultat viste pladen sig at være 80 mm høj.

Han var ikke meget oprørt og lavede emner til den anden plade med en bredere bund, men med den samme ydre radius på 300 mm.

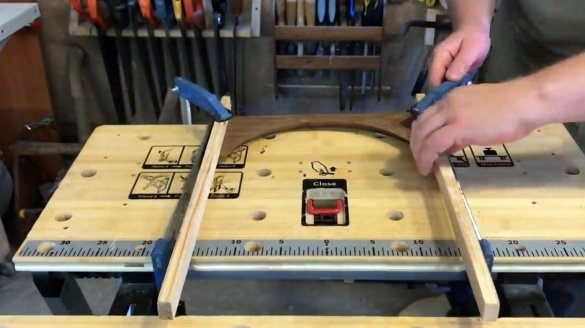

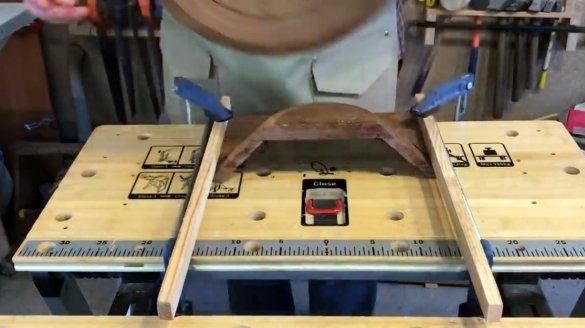

Det næste trin vil være limningsprocessen.For at forhindre, at produktet klæber til arbejdsbænken, beskytter det overfladen med almindeligt klæbebånd. Derefter smøres alle sammenføjninger på delene med lim, de to nederste halvringe trækkes sammen på arbejdsbænken, og den øverste fastgøres med en maskeringstape.

Her laver forfatteren en fejl, det var værd at lime segmenterne med en overlapning og ikke oprette et fælles led.

Derudover er oven på produktet fyldt med mursten og trukket sammen med en klemme, med hjørner placeret under dets læber.

Så det er på tide at tilslutte planskiveren, dette skal gøres med maksimal nøjagtighed

Montagepunkterne på skruerne er markeret med en svingning, pilothuller bores, og skiven skrues fast inde i bunden. Forfatteren forsøgte at samle selvskærende skruer af en sådan længde, at de maksimalt går 8 mm ind i skoven.

Der var et lille problem. Kanten af emnet hviler på maskinen. Forfatteren var nødt til at foret en foring til frontpladen.

Den ydre kant klamrer sig også lidt til sengen, den måtte også være skarpt skærpet med en fil.

Først slibes forfatteren den ydre del af pladens vægge.

Og igen problemer, limet havde ikke tid til at tørre om en dag, og emnet brast ved samlingen. Dette ville ikke være sket, hvis buerne blev overlappet. Men mesteren jagede mere efter rigtigheden af trækningen.

Han limede et ark med fint sandpapir på arbejdsbænken ved hjælp af dobbeltsidet tape og polerede arbejdsemnerne.

Som klemmer blev det besluttet at bruge det radiale trim på pladen. Hele strukturen er fastgjort til limning som følger. I dette tilfælde er der behov for to tværgående stænger, så klemmerne ikke vender op.

Overskydende lim fjernes med en mejsel, frontpladen installeres på sin plads, og du kan fortsætte behandlingen.

Da træet i termisk aske er meget skarpt, og forfatteren ikke vil slibe, men snarere cykle væggene. Derefter følger slibning.

Derefter laves en rille under kassetten i bunden.

Alle de ydre overflader af pladen er malet, poleret og gnidet med hørfrøolie.

Forfatteren tog fejl af diameteren af rillen under patronen, og han måtte lidt udvide den.

Arbejdsstykket vendes, og den forede frontplade fjernes.

Indtil væggene er vendt på indersiden, er det nødvendigt at trykke på produktet yderligere med en bagerste stolpe med foring.

Nu har væggene samme tykkelse, og produktet er afbalanceret. Du kan slibe bunden, indtil de huller, der er tilbage fra skruerne, er fjernet.

Næsten alt er klar, standardslibning af overflader følger i følgende række af sandpapirkorn: 80 - 120 - 180 - 240 - 320 - 500.

Endelig oliering, og pladen er klar! I stedet for linfrøolie, som ikke har en særlig behagelig lugt, er det bedre at bruge voksolie, som kan fremstilles uafhængigt af rosehip olie og naturlig bivoks. Denne blanding er absolut sikker i kontakt med mad og beskytter pålideligt træ mod fugt. Når du anvender det er det værd at bruge en hårtørrer til husholdningen, forvarm overfladen. Påfør i flere lag.

Om opskriften på denne imprægnering findes idenne artikel.

Dette er de smukke plader, som Mikhail fik. De har en temmelig mørk nuance, men dette er den naturlige farve på den termiske aske.

Jeg takker forfatteren for en temmelig enkel, men effektiv teknik til at spare træ og lave plader!

Alt godt humør, held og lykke og interessante ideer!

Forfattervideo kan findes her.