I denne artikel vil vi forsøge at bruge i casting. Vi hælder messing, bronze og vismut på 3d-modeller, der er trykt på printeren.

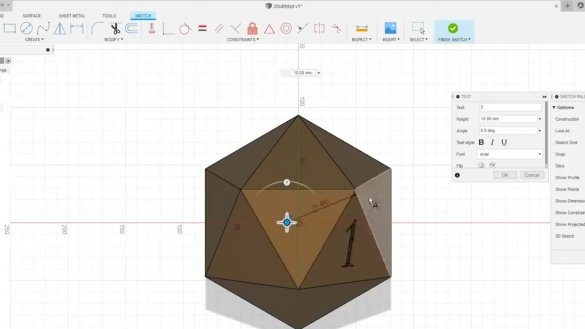

Følgende instruktioner er taget fra Fiery TV-kanalen YouTube. Lad os først prøve at kaste en terning med 20 ansigter. Disse terninger er nødvendige i nogle brætspil.

En sådan usædvanlig form er bare ideel til testning af støbningsteknologi, da dette modellen Det har et enormt antal ansigter, som også er placeret i forskellige plan og i forskellige vinkler. Og udover ovenstående pryder mange små tal en sådan terning, som forfatteren valgte en temmelig tynd skrifttype til. Generelt har vi en masse vanskeligheder og en masse specifikke funktioner fremover.

Det blev besluttet at oprette en 3D-model fra bunden, så det var muligt at korrigere modellen efter behov og øve sig i 3D-modellering på samme tid.

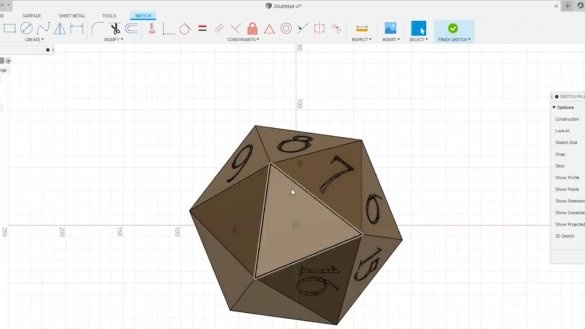

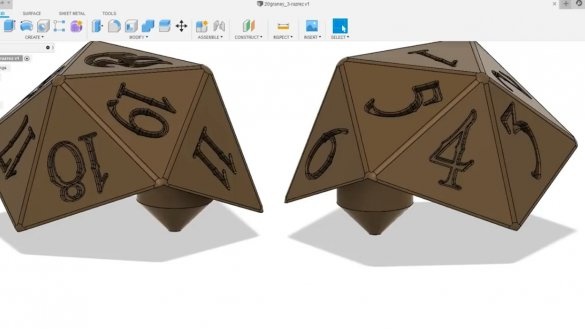

Forfatteren trykte en terning på 2 halvdele, og der var grunde til det. For det første er det umuligt at udskrive små dele uden at blæse, de overophedes blot. For det andet er det umuligt at udskrive en terning som sådan, selv ved hjælp af understøtninger, alle overflader, der ser ned, viser sig at være for ru, og nogle tal bliver endda uleselige.

Men som du kan se, til sidst viste det sig ganske præcist, alt passer sammen, der er ingen skævheder, kanterne er jævne, og tallene er perfekt læsbare.

Hvis en af læserne ønsker at gentage dette projekt, så her linket til modelmappen.

Alt blev trykt temmelig godt, med undtagelse af små syltetøjer i kanterne, men vi løser det. Nu er det nødvendigt at fjerne resterne af understøttelserne og rengøre det indre plan med en fil for nøjagtigt at dokke de resulterende arbejdsemner.

Dernæst har vi brug for superlim. Efter limning med en kniv slipper vi af med resterne af lim.

Men samlingen er stadig ikke særlig pæn, den skal kittes. Al den samme superlim fungerer som kitt. Vi sætter det på samlingen og venter på, at det er fuldstændigt polymeriseret.

Derefter er det nødvendigt at justere kanterne med en fil omhyggeligt. Generelt skete en sådan ting på dette tidspunkt:

Overfladen på terningen er ikke glat og temmelig ru, den skal udjævnes. Som du ved opløses PLA-plast i dichlormethan.I sin rene form er det ganske problematisk at købe dette stof, så det blev besluttet at bruge en sådan malingsfjerner:

Dichlormethan er blevet brugt som hovedbestanddel i dette produkt. Brug et tyndt lag af dette værktøj med en børste med ekstrem forsigtighed og glatt overfladen lidt med fingrene.

Det vigtigste her er ikke at overdrive det, fordi vi kun behøver at slippe af med ujævnheden, så silikonen ikke klæber fast på plasten. Dette efterfølges af et meget afgørende trin - det er nødvendigt at gøre indtryk af to-komponent injektionsgummi, samtidig med at man sørger for, at samlingen af de to halvdele af formen passerer langs kanten af terningen.

Lav straks sprue-kanaler. For ikke at bry dig med at søge efter yderligere materialer, fremstiller vi formens vægge af skulpturel plasticin.

Derefter skal du behandle overfladen. Til dette formål er det bedst at bruge den mest almindelige vaselin, men forfatteren besluttede at behandle overfladen med silikone-fedt, da den blev påført med en børste i ret lang tid.

Derefter skal du forberede silikongummi. Bland det grundigt med en hærder.

Efter et par timer kan du udfylde anden halvdel. Vi fremstiller også væggene i skulpturel ler. Påfør derefter en separator, forfatteren brugte det samme silikone-fedt, men da det viste sig forgæves ...

15 timer gik, og alt til sidst polymeriseredes. Væggene i plasticin er ret lette at adskille, men silikonen sidder sammen, silikone fedt hjalp ikke. Det er selvfølgelig synd, men intet kan gøres, du skal skære det.

Det er nødvendigt at skære for at få så mange fremspring, riller og sving som muligt. Kort sagt, at have så mange uregelmæssigheder som muligt.

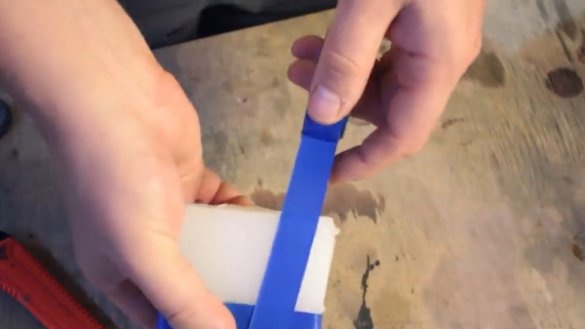

Forbind derefter halvdele til hinanden og fastgør dem med gummibånd. 10 elastiske bånd holder to halvdele perfekt sammen. Forfatteren fik først formen fast med elektrisk tape, men erstattede den derefter med de nævnte elastiske bånd.

Derefter skal du smelte parafinen. Forfatteren bruger parafinvoks til stearinlys, han sælges direkte i pakker.

Men til støbning er det stadig ønskeligt at købe den rigtige parafin, der bruges i smykker. En sådan paraffin har større styrke og krymper praktisk talt ikke.

Efter afkøling er det nødvendigt at fjerne paraffinmodellen fra formen.

Alt ser ud til at være i orden, men grankanalerne brød straks af. Stadig er denne paraffin ikke særlig velegnet til denne rolle. Derefter laver vi formen af gips. Hæld gipsen i den forberedte beholder (i dette tilfælde i en afskåret aluminiumskande). Derefter nedsænkes vi parafinmodellen cirka halvdelen af dens højde og venter på, at gipsen fryser. Så lodder vi spiralkanalerne og fylder modellen med gips til slutningen.

Når gipsen er slået ned, kan du begynde at fjerne paraffinen fra formen. Ved opvarmning smelter paraffinen, og overskydende vand begynder at komme ud af gipsen.

Når alt parafinet er fjernet, efterlader vi formen på ovnen i et par timer til, så den er helt tør.

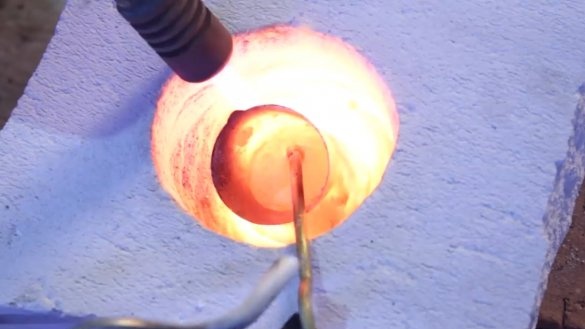

Nu kan du fortsætte direkte til castingen. I et stykke af en gasblok laver vi en depression og placerer et glas rustfrit stål der som en digel.

Rustfrit stål opvarmes ret hurtigt, og det er ret praktisk at smelte metallerne deri.

Forfatteren besluttede at prøve at smelte messingen og straks lave en støbning. Lodestænger og huset til det gamle vandfilter blev valgt som råmaterialer. Men metallet var ikke for flydende, det kunne ikke gå ud gennem den anden portkanal. Generelt forstod resultatet ikke hvad.

Men du må indrømme, det er ret svært at gætte, hvad der venter dig, når du smelter en ukendt messingdel. Derfor blev det besluttet at lave vores egen støbegods. Det har 81% kobber og 19% tin. Den resulterende bronze på grund af det høje indhold af tin egner sig godt til støbning og til at smelte ved en temperatur på 880 grader.

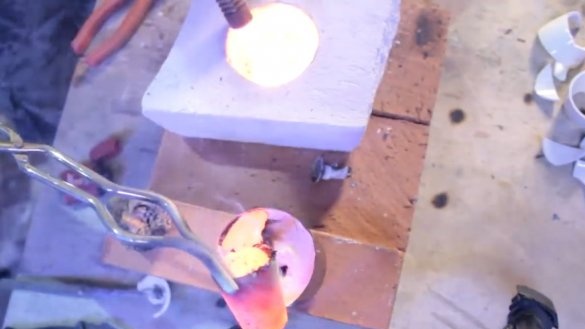

Desværre var den resulterende legering ikke nok til hele støbningen. Men lad os stadig se på resultatet.

En helt anden sag! Alle detaljer læses tydeligt. Der er lidt konkavitet i ansigterne, men dette skyldes krympning af paraffin, når det afkøles. Du kan også se små bobler, de skyldes også paraffin.

Endelig blev det besluttet at kaste en terning fra vismut. Vismut er et lavsmeltende metal med god fluiditet.

Lidt sandpapir og en filtcirkel, og vi får følgende resultat:

Sådanne støbegods viste sig. Selvfølgelig skal du arbejde lidt mere på teknologien, og alt vil vise sig meget bedre. Ved hjælp af denne teknologi kan du hælde alt fra bronze til 3D-modeller, der er trykt på en printer. Det er alt. Tak for din opmærksomhed. Vi ses snart!

Forfatterens video: