I denne artikel fortæller forfatteren af TOKARKA YouTube-kanalen, hvordan han lavede en halvautomatisk påvirkningskerne.

Materialer.

- Bøg rundt træ

- Stålstang, fjeder

- stålrør

- Messing blank

- Gammelt tryk

- rustfri stålbånd

- Anden lim

- To-komponent epoxylim

- Zinkflux, lodning

- motorolie

- Plet

- Sandpapir.

værktøjer, brugt af forfatteren.

- Drejemaskiner og boremaskiner

—

- Stribeskive for kronblade

- Lerka, tryk

—

—

- Fil, rasp, fil, hammer, skruestik, pincet

— .

Fremstillingsproces.

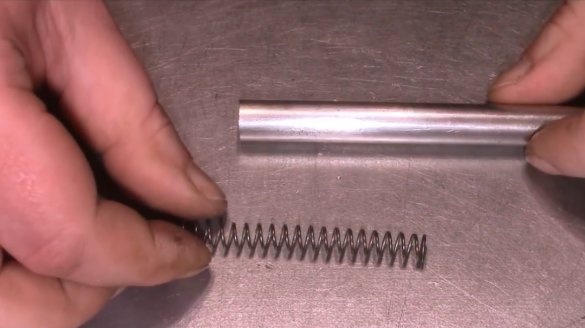

Først har du brug for to hovedelementer - en fjeder, der frit kommer ind i røret.

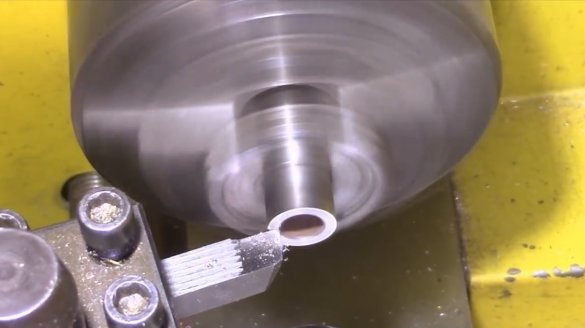

Den ene kant af røret er rettet op, røret skæres med en længde på 130 mm.

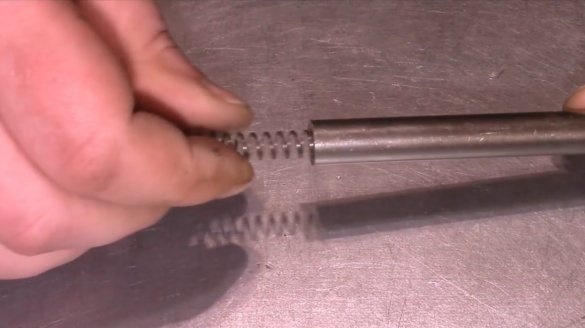

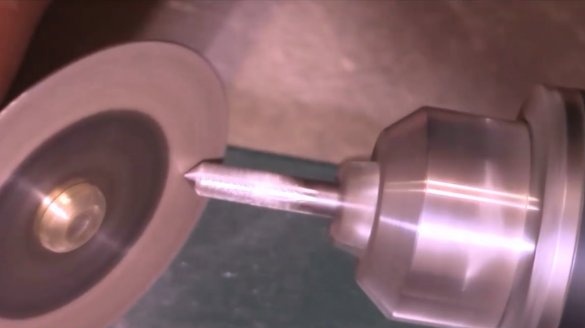

Stålstangen drejes, så en fjeder bæres på den.

I den ene ende af stangen skæres en M6 gevind.

Stangens overflade er formalet med fint sandpapir.

Det resulterende stempel vil være en del af slagmekanismen.

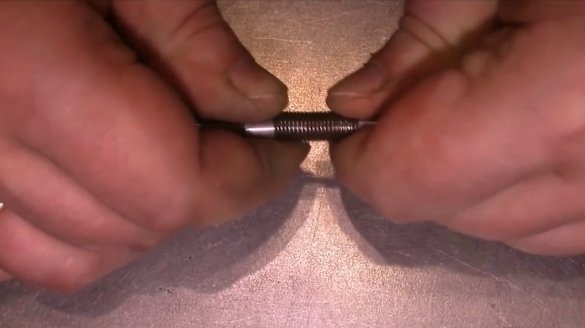

Som responsfjederblokker slår masteren et specielt stik - en ærme.

Nu stempelet med fjederen indsættes i røret og blokeres af en prop.

Fra messingskiven slibes et håndtag, som slagmekanismen kommer til at hane sig sammen med. Den skærer M6-tråden i den.

Håndtagets overflader er slibede og polerede.

Forfatteren indsamler først slagmekanismen.

Hovedhåndtaget er lavet af bøgrundt træ, der bores et hul så tæt på rørets diameter som muligt. Hvis dette ikke fungerer, kan røret fastgøres med epoxy.

Derefter presses røret ind i arbejdsemnet på håndtaget.

Håndtaget slibes til den ønskede form og slibes med sandpapir.

Rørets og håndtagets diametre faldt meget godt sammen, og skibsføreren måtte finde en stang for at presse røret ud.

Nu er håndtagsoverfladerne imprægneret med plet, tørret og poleret med fint sandpapir.

Efter tørring påføres en epoxyharpiks fortyndet med et opløsningsmiddel. For at fremskynde tørringsprocessen kan du varme overfladen.

Det er tid til at lodde røret og stikket.

Som en flux til lodning af jernholdige metaller anbefaler forfatteren brugen af zinkchlorid. Du kan tin overflader med almindelig lodning.

Nu kan du forbinde delene og opvarme dem med en gasbrænder.

På rørets ydre overflade fremstiller han adskillige ringformede riller for bedre greb med håndtaget og limen.

Flere huller bores i fronten af røret, og derefter er kanterne på linje med en fil.

For en bedre modstand mod stødbelastninger skal en kugle loddes til stemplets næse.

Nu skal du bore stemplets næse til en diameter på 5 mm.

Herefter laver skibsføreren et overgangsspids fra en varmebehandlet stålstang.

Bor et hul med en diameter på 3 mm for en stift.

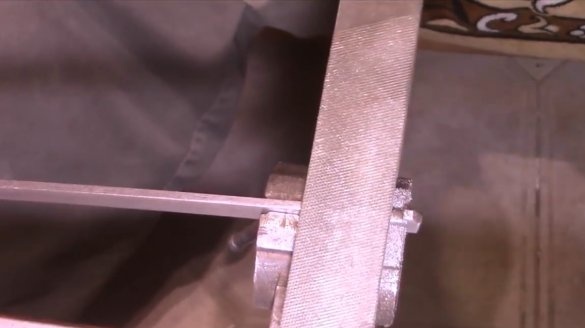

Ved hjælp af en strippedisk for kronblad er den gamle hanse skærpet, det vil være det vigtigste tip.

Det skærpede hanen loddes ind i adapteren. Kuglen er også loddet til stemplet.

Så de vigtigste dele af mekanismen er næsten klar.

Efter at have overtrukket rørets overflade med epoxy, presser han den ind i håndtaget.

Tilstopper låsestiften i spidsen.

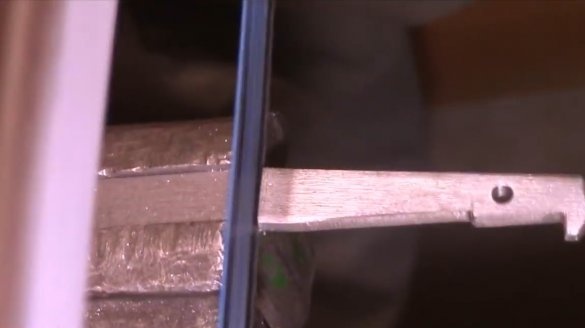

Nu skal du skære rillen til udløseren og også bore et tværgående hul til aksen.

Alle åbninger er imprægneret med anden lim.

Forfatteren selv laver triggeren fra det trimmede spyd.

Fremstillingen af denne del er som følger.

Der bores et tyndt hul i håndtaget, og en fjeder fra lighteren indsættes i det.

Alle dele er klar til montering!

Skibsføreren anvender fedt på slagmekanismen. Og håndtaget er snoet ved hjælp af en anden lim.

Låser udløseren med en pin.

Hæk mekanismen og prøv slagkraften.

Der forbliver ganske dybe mærker på aluminiumspladen. På samme tid kunne den automatiske kinesiske kerne ikke engang gøre det samme efter flere gentagelser.

Med en stålskive - den samme historie. Resultatet af et femfoldigt slag af den kinesiske kerne er til venstre.

Ja, og med kobberblokken er det samme. Forfatterens værktøj er i stand til at sætte et anstændigt præg i et præcist slag.

Jeg takker forfatteren for den gode idé at fremstille en halvautomatisk kerne af høj kvalitet!

Alt godt humør, held og lykke og interessante ideer!

Forfattervideo kan findes her.