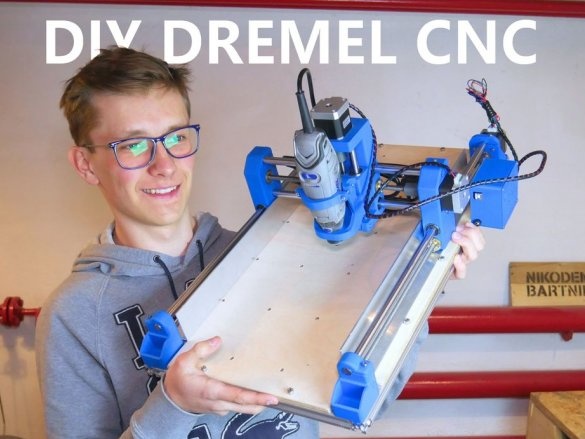

En mester fra Polen, elsker at programmere og fremstille forskellige enheder gør det selv. I denne artikel vil han præsentere processen med at fremstille en CNC-maskine som et værktøj, hvis arbejdsværktøj er installeret af Dremel. Føreren udviklede sin maskine i lang tid og forsøgte at gøre den så tilgængelig, pålidelig og let at samle som muligt. Det var for at reducere omkostningerne, at maskinens komponenter blev valgt. Prisen for den færdige enhed er mindre end $ 300. Til fremstilling af nogle af maskinens komponenter kræves en 3D-printer. Så til fremstilling af en sådan maskine brugte masteren følgende

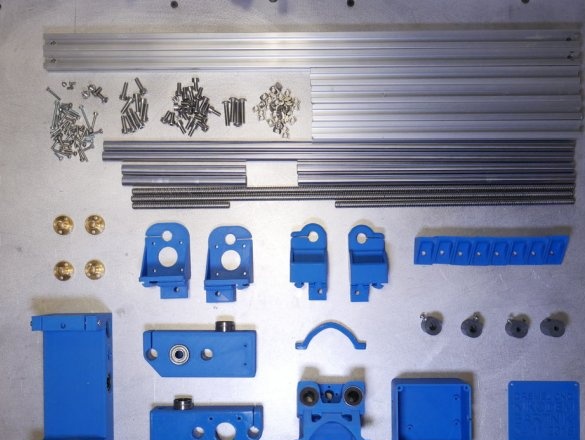

Materialer og værktøjer:

- Aluminiumsprofiler 20x20mm 600mm lang - 2 stk;

- Aluminiumsprofiler 20x20 mm, længde 300 mm -5 stk;

-12mm stang 310mm - 2 stk;

-12mm stang 530mm - 2 stk;

-12mm stang 140mm -2 stk;

- Blyskrue 500 mm - 2 stk;

- Køreskrue 280 mm -1 stk;

- Drevskrue 120 mm - 1 pc;

-12mm lineært leje - 12 stk;

- Leje 608zz - 4 stk;

-T-formet møtrik M5 - 36 stk;

- Skruer M6 x 25 mm - 4 stk;

- Skruer M5 x 10 mm - 34 stk;

- Skruer M5 x 16 mm - 10 stk;

- Skruer M3 x 20 mm - 8 stk;

- Skruer M3 x 12 mm - 32 stk;

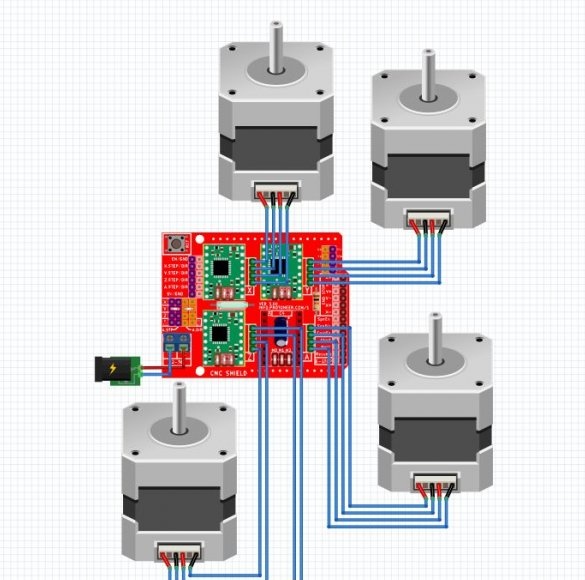

-Step-motorer - 4 stk;

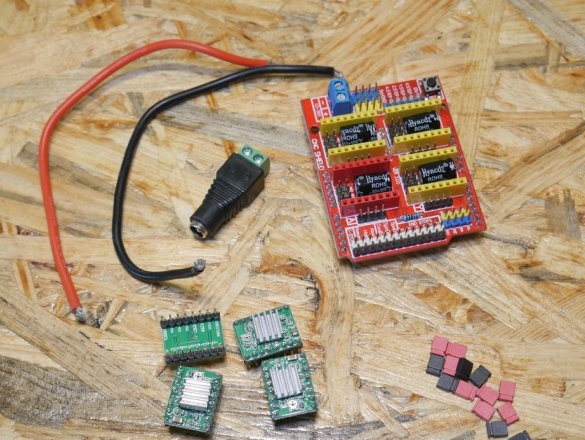

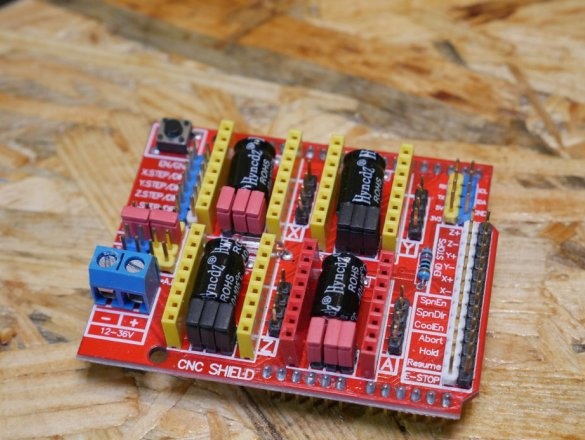

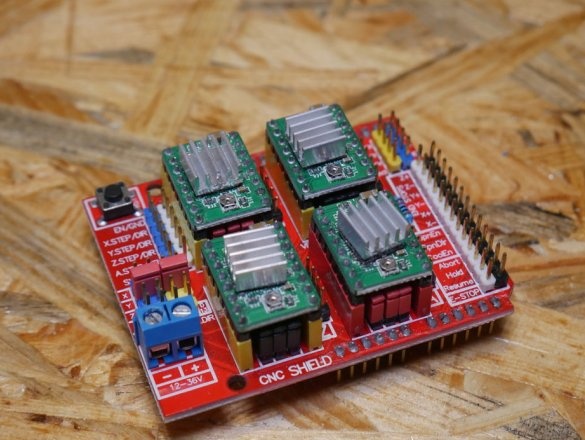

-A4988 Expansion Board - 1 pc;

-Step drivere - 4 stk;

-Arduino - 1 stk;

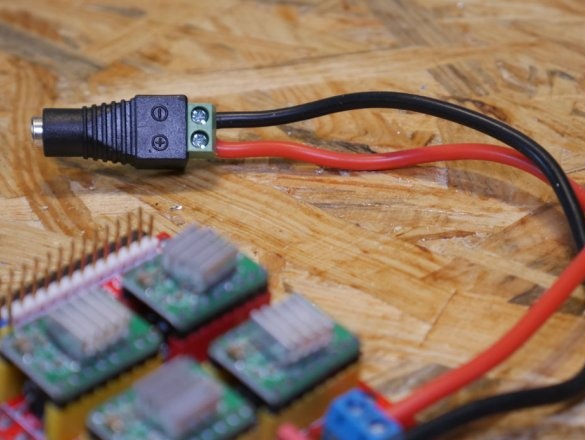

- Strømforsyning - 1 pc;

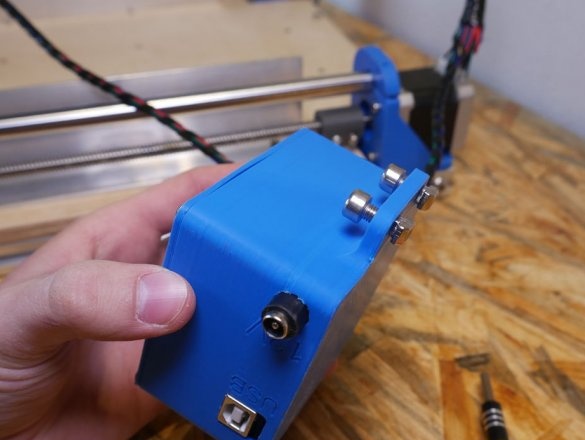

- DC-stik - 1 pc;

- Jumpere - 14 stk;

-Dremel 3000 - 1 pc;

-3D printer;

-Tiski;

-Ushm;

- skruetrækker;

-Drel;

-Fanera;

-Boremaskine;

- Elektrisk puslespil;

-Computer med software;

med alle detaljer, antal, forskellige links og kommentarer.

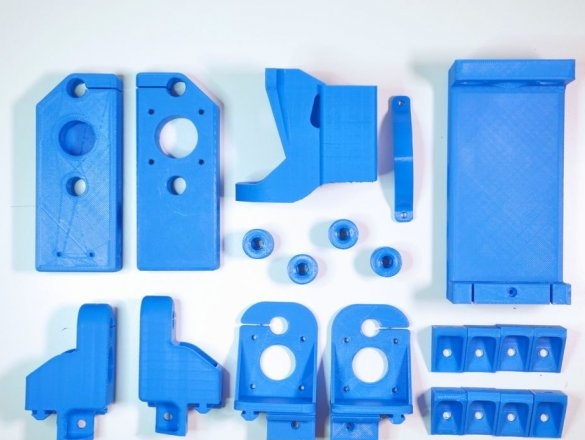

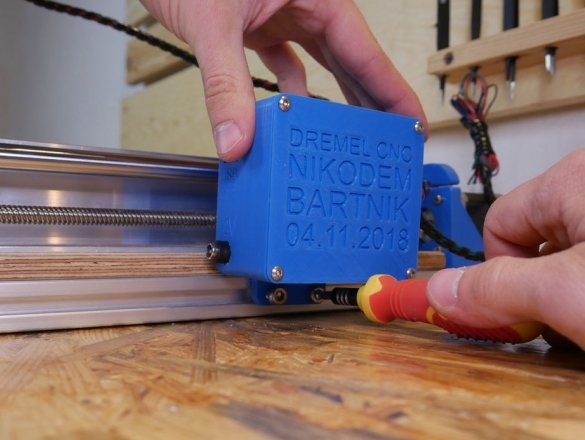

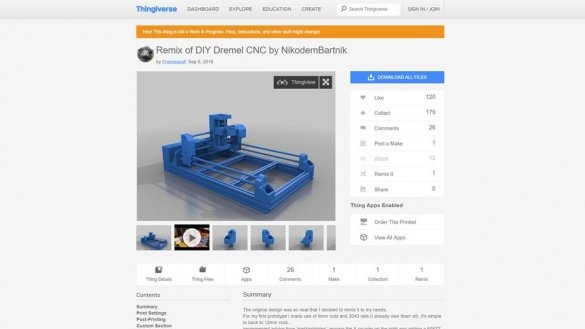

Trin 1: 3D-udskrivning

Ifølge masteren er det nok, når du udskriver dele, at indstille parameteren "fyld" til 20-40%.

Mesteren udskrev alle sine detaljer vha. PLA, men det er bedre at udskrive dem ved hjælp af PETG, omkostningerne til PETG er næsten de samme, og begge af dem er lette at udskrive, men PETG er lidt mere fleksibel, så det er sværere at bryde.

Du behøver ikke at udskrive de dele, der er markeret som OLD, dette er gamle versioner af nogle filer, som guiden delte, hvis nogen vil bruge dem.

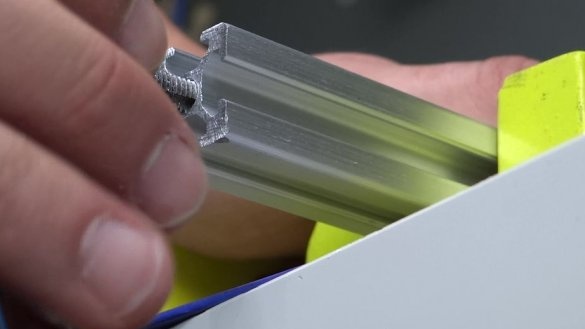

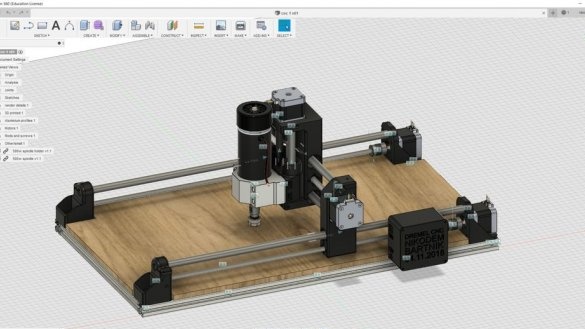

Du kan også finde filer .f3d, .iges og .step, så du nemt kan redigere dit forfatterprojekt. Efter fremstilling af delene skal du kontrollere lejesæderne. Det kan også være nødvendigt, at du sliber stifterne let, der passer ind i aluminiumsprofilerne, det afhænger af nøjagtigheden af din 3D-printer.

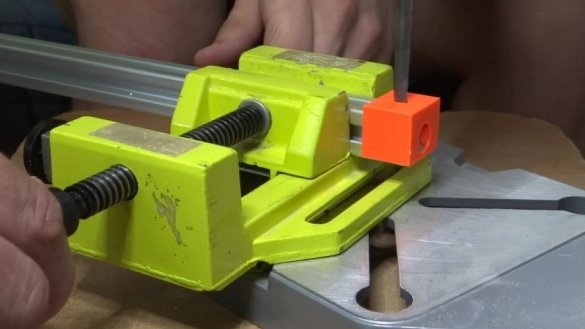

Der er også givet to ledere, der ikke er en del af CNC, men som er meget nyttige til boring af huller i aluminiumsprofiler og en træstøtte.

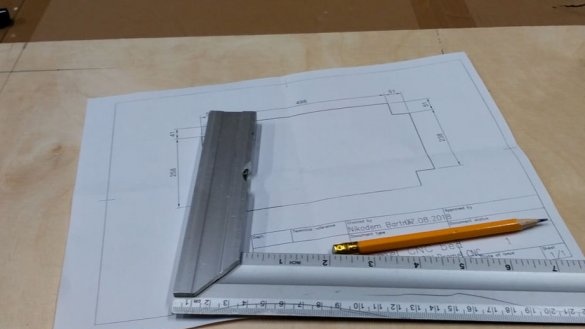

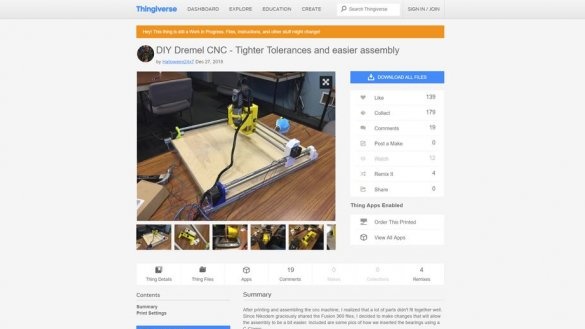

Trin to: Forberedelse på at bygge

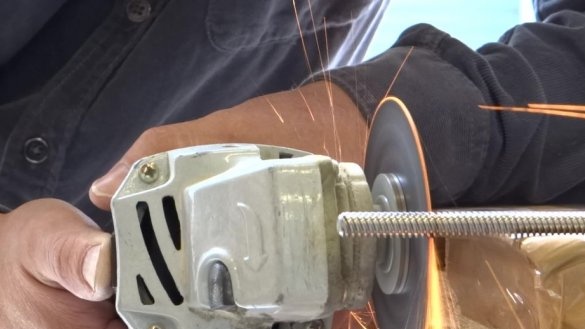

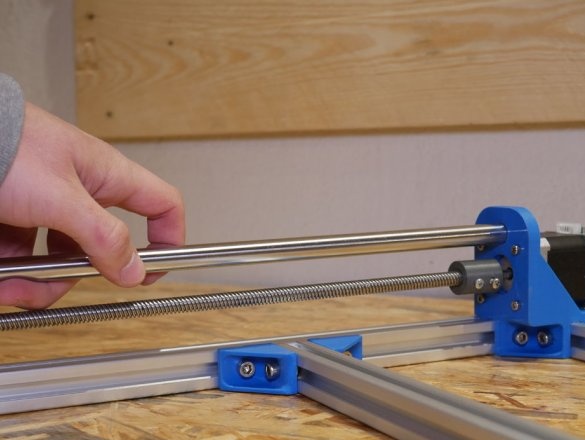

Før du monterer alle komponenter, kan det være nødvendigt at trimme dem til den ønskede længde. Skibsføreren brugte aluminiumsprofiler 60 og 30 cm lange og 12 mm stænger. Hvis du vil fremstille en større maskine, skal du bare bruge længere aluminiumsprofiler, stænger og tommelfingerskruer, detaljerne med 3D-udskrivning forbliver de samme. Hvis du har købt alle de dele, der er skåret i den ønskede længde, skal du bare springe over dette trin.

Skibsføreren fandt, at disse stænger og spindler ikke kan skæres ved hjælp af en håndsav, så han skar ved hjælp af en vinkelsliber.

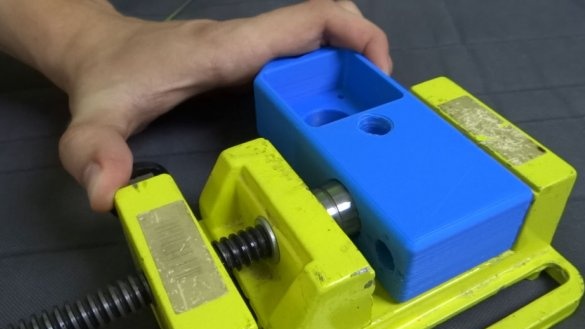

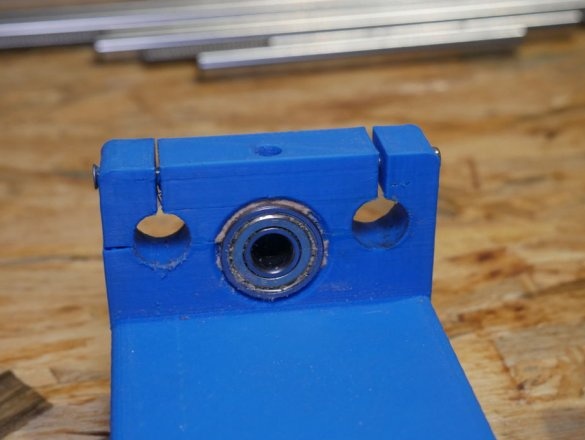

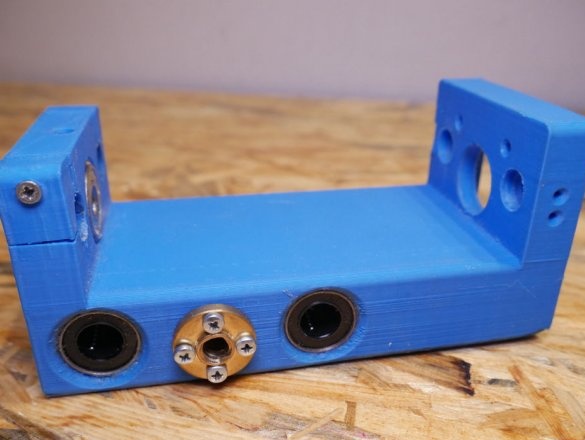

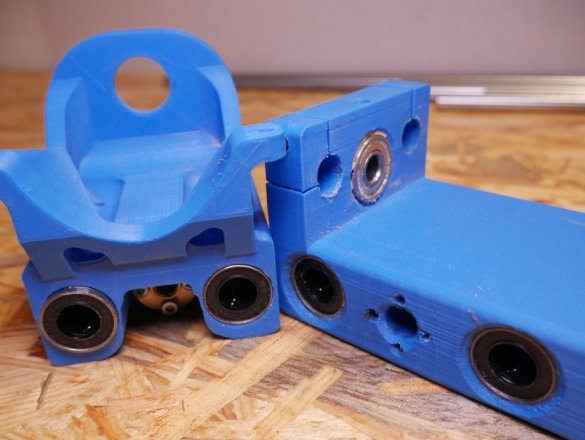

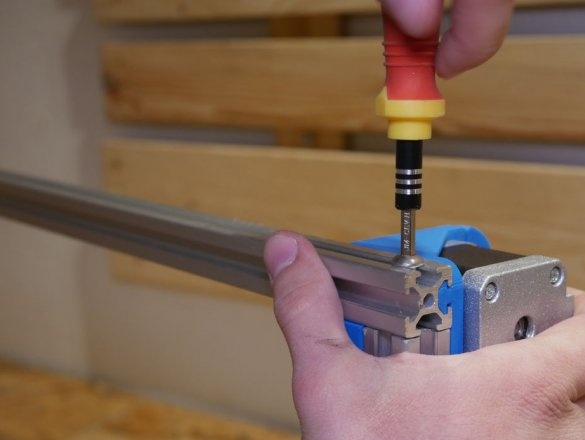

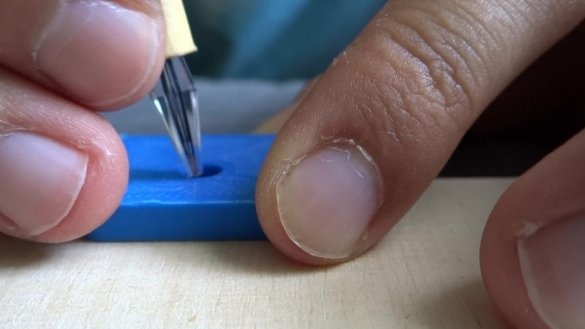

På dette trin skal du installere alle lejer. Skibsføreren gjorde dette med en lille skruestik.

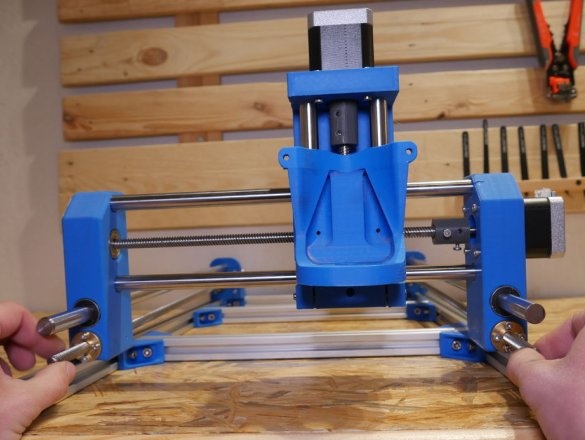

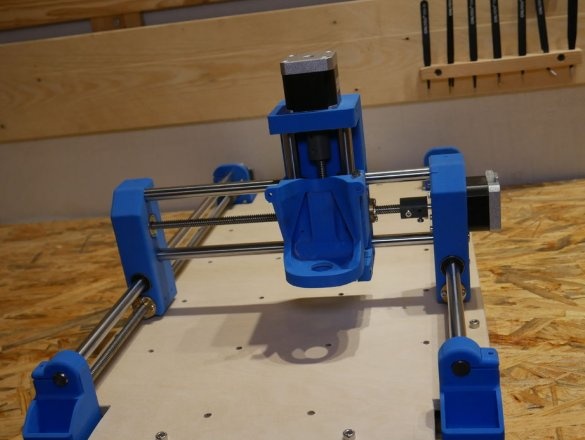

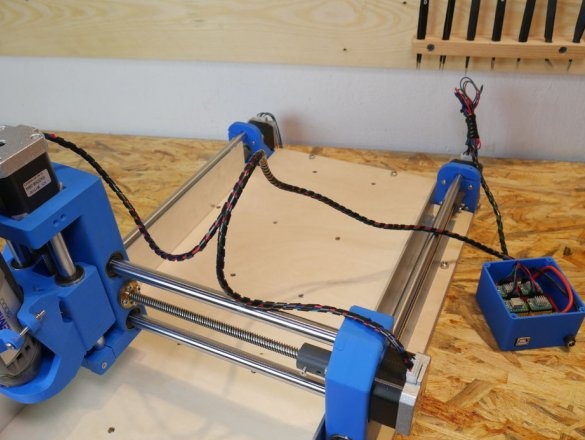

Trin tre: Z Axis

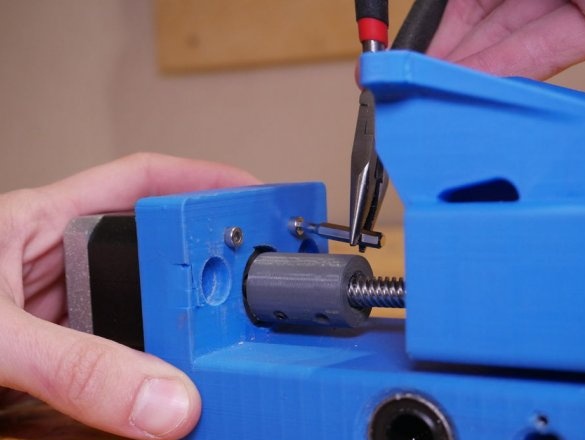

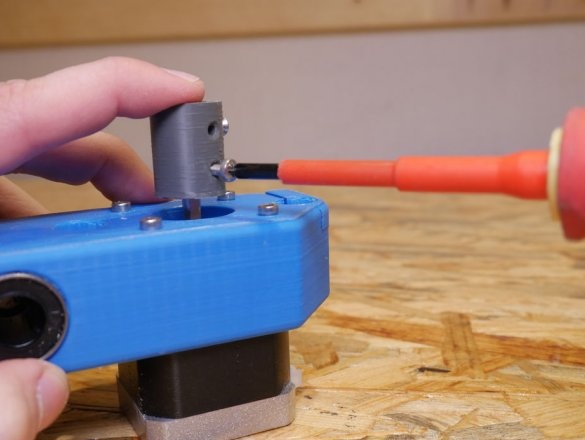

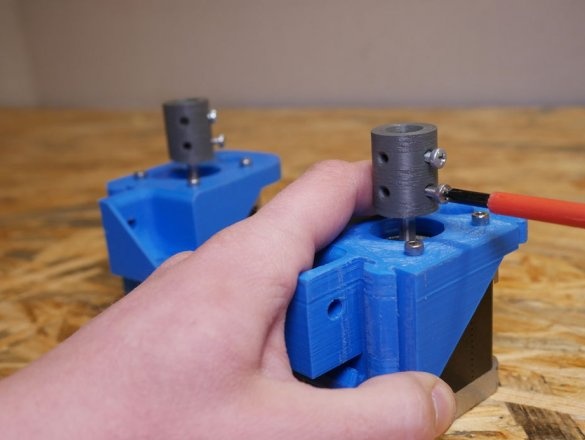

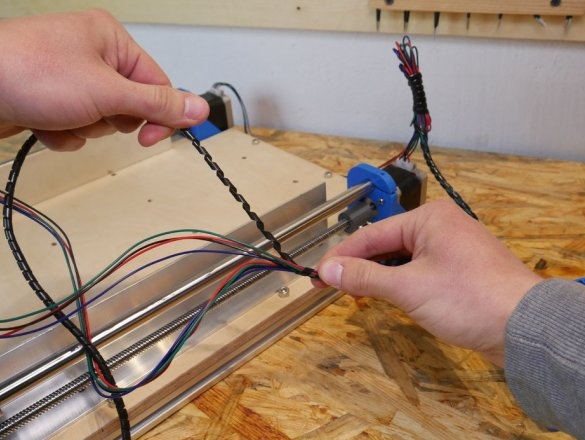

Samlingen begynder med Z-aksen. Sæt to stænger i Z-aksevognen, men ikke helt, der vil også være en Dremel-holder. Dremel-holderen skal bevæge sig frit langs de lineære lejer. 608zz-lejet skal allerede installeres i hullet i bunden af vognen langs Z-aksen. Nu skal du installere en trinmotor med en ledeskrue og en 3D-printkobling. Fastgør motoren med M3-skruerne, og sørg for, at begge stænger er fastgjort med en skrue i bunden. For at lette fremtidig brug skal du installere stepmotorens stik bagud, fordi det vil være tilsluttet der elektronik.

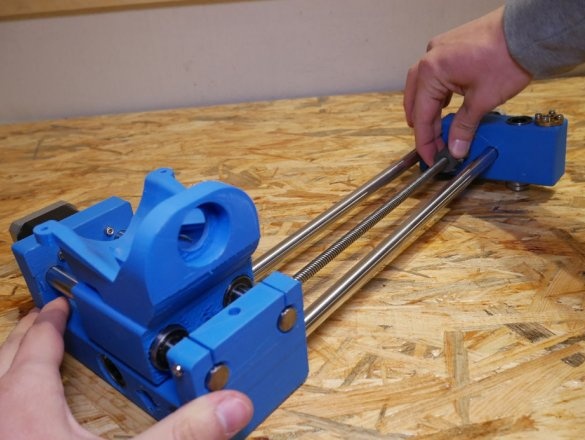

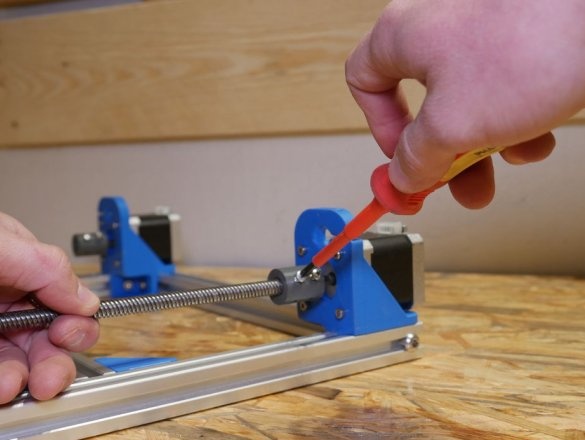

Trin fire: X Axis

Gå nu til X-aksen. Skru messingflangerne. Tag en af X-akserne, og fastgør to stænger til den. Placer derefter Z-aksevognen på disse stænger og installer den anden X-aksevogn på den modsatte side. Fastgør motoren med M3-skruerne.

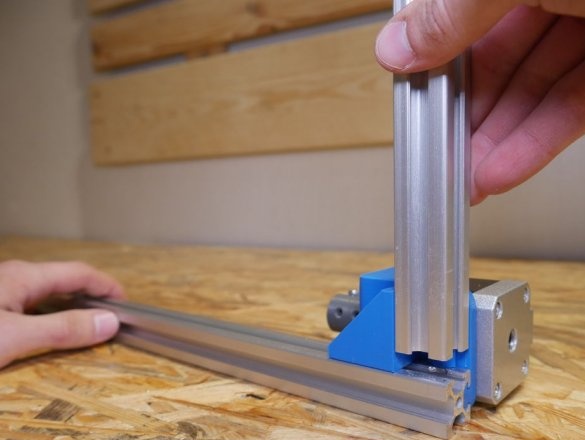

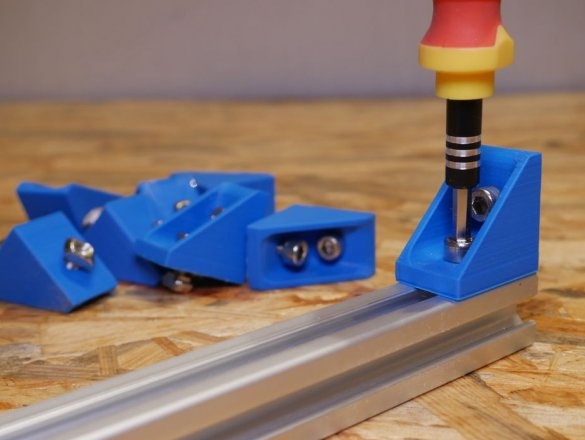

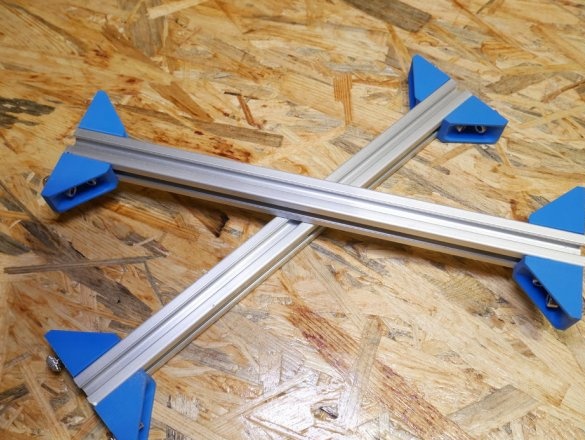

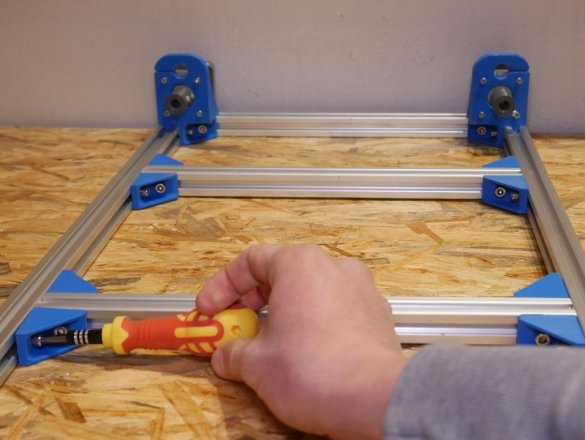

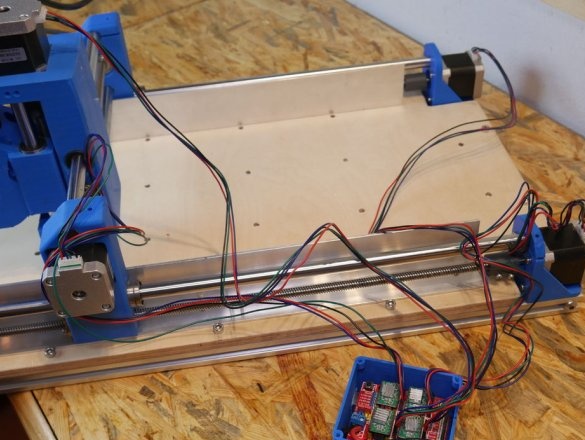

Trin fem: Y-akse og aluminiumsramme

Y-aksen er direkte forbundet til maskinens hovedramme. Det er lavet af 20x20 mm aluminiumsprofiler forbundet med skruer for stivhed. Da denne maskine er modulopbygget, er det muligt at reducere eller øge længden på profilerne. Skibsføreren skar sine profiler til 60 cm - 2 stk., Og 30 cm - 4 stk. Derefter skal du bore monteringshuller. For at lette boreprocessen udviklede og udskrev masteren en leder, der kan sættes på profilen og derefter bores et hul ved hjælp af en 6,5 mm bor. I begge ender af de 2 korte profiler er trådning stadig nødvendig. Det anbefales, at du forborer tappehullet med en 5,2 mm-bore og derefter opretter en M6-gevind.

Yderligere på stepmotorerne er monterede hjørneforbindelser.

Aluminiumsprofiler er installeret.

Sætter tværprofiler.

Installeres på rammen, den tidligere monterede X / Z-akse.

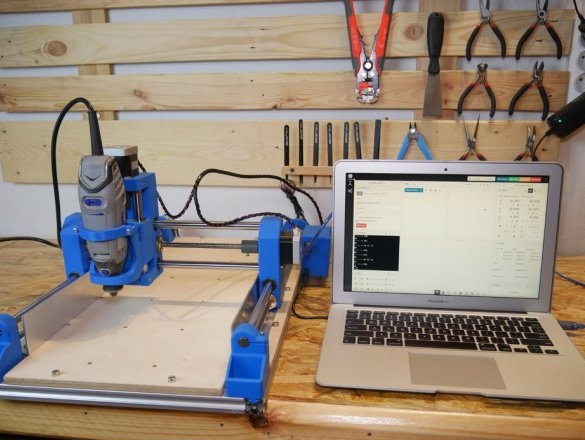

Trin seks: tabellen

Skibsføreren lavede et skrivebord fra krydsfiner. Jeg skar stykket i størrelse, borede monteringshuller langs kanten. På arbejdsdelen af bordet borede jeg også huller og installerede gevindindsats nedenunder. De er nødvendige til fastgørelse af arbejdsemner. For at forhindre beskadigelse af krydsfiner anbringes et fiberplade på toppen.

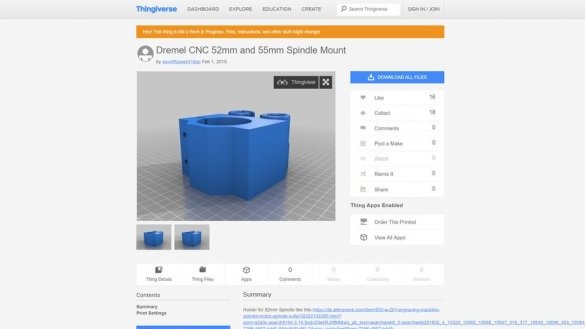

Syvende trin: Dremel

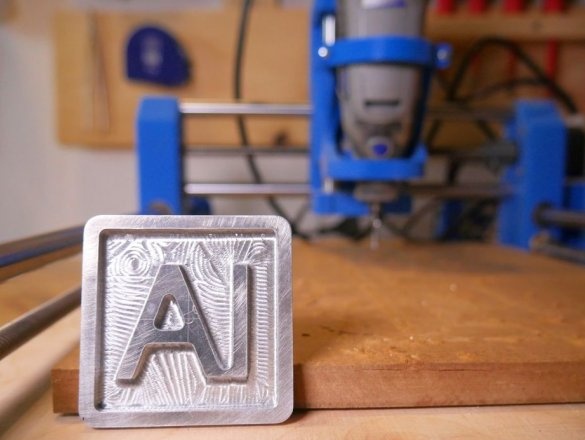

Skibsføreren bruger Dremel 3000 på sin maskine.Dette værktøj er ikke ideelt, og det er vanskeligt for ham at forarbejde aluminium, men det er nok til behandling af træ eller akryldele. I princippet kan du også behandle aluminiumsdele, dette demonstreres på video i slutningen af artiklen.

Nogle venner installerer Dremel 4000, som en anden spindel er monteret på, og dette udvider maskinens muligheder.

I begyndelsen af dette projekt ønskede mesteren at tilføje et relæ for at slå Dremel til og fra ved hjælp af G-kodekommandoen, men på grund af nogle problemer besluttede han ikke at bruge det. Derfor tændes graveren, og hastigheden reguleres som standard med knapperne på selve Dremel.

Dremel fastgøres med en møtrik i bunden af graveren og klemmen.

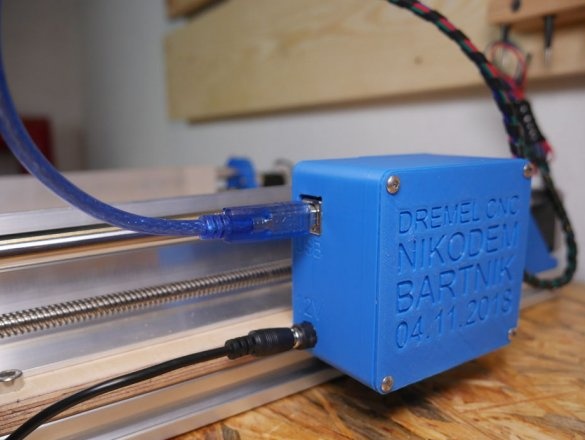

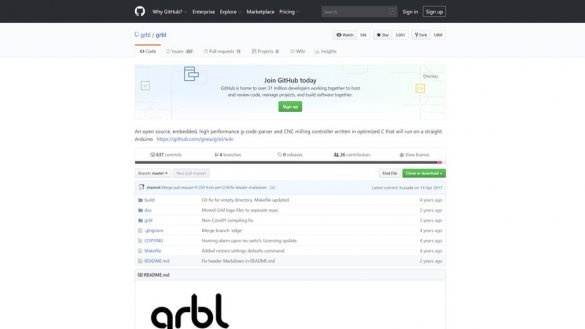

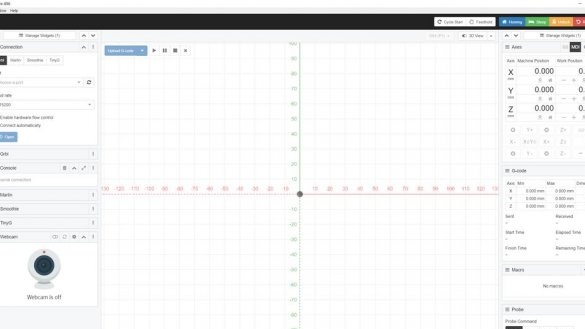

Trin otte: Firmware

For at installere GRBL på en Arduino har du brug for en Arduino med et USB-kabel og software, som kan downloades her: https://github.com/grbl/grbl

Når du har downloadet .ZIP-filen fra linket ovenfor, kan du tilføje den til Arduino IDE som et bibliotek. Gå til eksempelfilerne, og åbn eksemplet fra fanen GRBL. Du skal kun se en linje med kode, intet mere, dette er normalt. Tilslut Arduino til computeren, og download programmet. Og GRBL er installeret på Arduino, du behøver ikke at ændre nogen kode. Hvis du har problemer med dette trin, kan du prøve at finde instruktioner på Internettet.

Der er også en ting, der skal ændres, du kan gøre det gennem en seriel skærm i Arduino IDE eller en konsol i CNCjs.

Alt hvad du skal gøre er at sende 3 enkle kommandoer:

$100 = 400

$101 = 400

$102 = 400

Send disse kommandoer separat. Afhængig af opløsningen på de trinmotorer, du bruger, skal du muligvis bruge en anden værdi end 400.

Trin ni: Elektronik

Herefter installerer masteren elektronikken og tilslutter trinmotorerne. Ved tilslutning blev masteren styret af instruktionerne herfra websted.

Installer jumpere, og træd derefter motorchauffører på udvidelseskortet. Tilslutter strømstik, stepper motorer, Arduino. Installerer elektronik i huset. Efter montering er det nødvendigt at kontrollere trinmotorernes funktion, især i hvilken retning de roterer. Om nødvendigt, forkert arbejde, motoren slukker og drejer 180 grader.

Trin ti: Ernæring

For strøm bruger masteren en 12V 3A strømforsyning.

Ledninger skal indpakkes og føres korrekt, så de ikke falder ind under bevægelige dele.

Trin elleve: Software

For at kontrollere maskinen ved hjælp af en computer installerer guiden CNCjs-programmet fra denne ressource.

Programmet er gratis og er installeret på næsten alle operativsystemer.

Hvis du har problemer med at oprette forbindelse til maskinen: det skyldes sandsynligvis den forkerte overførselshastighed, prøv at ændre overførselshastigheden i CNCjs til 11520.

Skibsføreren bruger Fusion360 til at designe dele.

Trin 12: Valgmuligheder

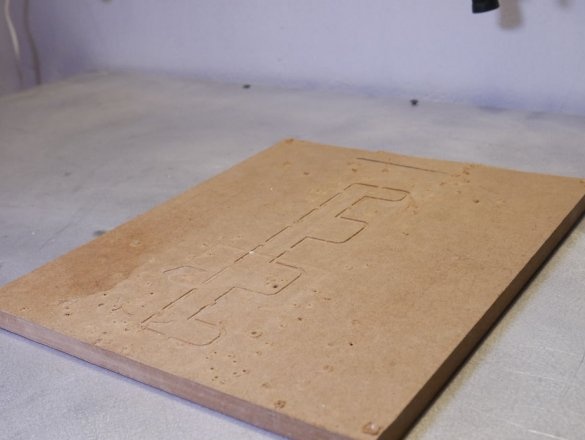

Valg af den rigtige tilførsel og skæredybde er vigtige parametre. Begynd fræsning langsomt og overfladisk, øg langsomt hastigheden. Vær forsigtig, kniven er let at bryde. Husk, at langsom bevægelse er lige så dårlig som for hurtig; du skal være mellem dem for at opnå de bedste resultater.

Her er de indstillinger, som guiden bruger:

Træ, MDF:

Foder: 800 mm / min

Skæredybde: 3 mm

Dremel switch 8/10

acryl:

Foder: 500 mm / min

Skæredybde: 1 mm

Dremel-afbryder 6/10

aluminium:

Tilførselshastighed: 800 mm / min

Skæredybde: 0,2 mm

Dremel i fuld hastighed

Mesteren oprettede sit projekt i mange måneder. Da maskinen blev lavet og justeret, uploadede han en video. Over tid oprettede mesteren en gruppe i. Du kan diskutere et problem i en gruppe eller foreslå dine egne løsninger. Gruppen har allerede omkring 1.200 mennesker. Mange af dem lavede deres maskiner baseret på masterens arbejde. Nogle mestre afsluttede produkterne med deres originale løsninger. Baseret på denne maskine lavede nogle venner laserskærere og plottere. Du kan blive bekendt med disse materialer enten ved at gå til gruppen eller ved at klikke på linket "Kilde" i slutningen af artiklen og rulle ned på siden.

Et par eksempler på maskinen.

Guiden giver en række videoer med eksempler på maskinen, med indstillinger osv., Lad os se nogle af dem.

Maskinsamling og opsætning.

Eksempler på arbejde.

Resten af videoen kan findes på forfatterens side eller på kildelinket i slutningen af artiklen.