Dette er en guide til oprettelse af enkle klemmer til at holde fræseværket på fræsebordet.

Fræseværket vist på billedet ovenfor er en købsindstilling, som forfatteren af disse klemmer bruger i sit arbejde. Denne lille skruestik er et skruefri værktøj med spændespor, der sælges af mange online butikker.

Trin 1: Design

Den nedre overflade af skruespænden på skruestangen er ca. 14 mm over bordet, og den øverste overflade af spændesporet er ca. 7 mm over den nedre overflade.

Forfatteren laver klemmer - en skruestik, som de fleste mestre, fra en slags skrotmetal. Lagertykkelse 6 mm. Hver side er ca. 50 mm lang (fra det ydre hjørne til kanten af "foden").

Yderligere materialer, der kræves til fremstilling af klemmer, er en T-møtrik, flangemøtrik og stempel, ca. 50 mm lang med en 9 mm gevind.

vedhæftede filer:

jernklemme beslag

Trin 2: Rough Iron

Ved hjælp af et slibende skærehjul på en vinkelsliber skar forfatteren et hjørne af den rigtige størrelse af. Han skar sig godt, men opvarmede meget og smeltede derfor plastdelen af bordet ...

Under alle omstændigheder lykkedes det forfatteren at skære et stykke ca. 25 mm bredt fra jernhjørnet. Den nøjagtige størrelse er ikke særlig vigtig.

Derefter skar han en lille del af det lange ”ben” i dette hjørne af. Der laves en klemme fra det resulterende hjørne. Forfatteren lærte en lektion med en slibemaskine og et plastbord og lavede dette snit med en båndsav til metal.

Trin 3: Rengør lange kanter

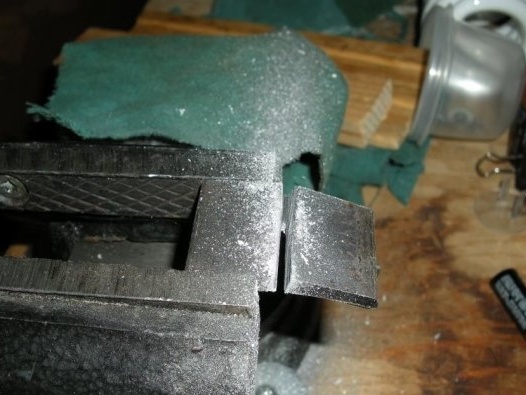

Forfatteren installerede et jernhjørne i en fræsearm og fræsede glatte kanter langs hele længden, pænt og jævnt (og endda lidt i størrelse, selvom denne måling ikke er særlig vigtig).

Figurerne viser installationen af en skruestik til fræsning af to ender af et hjørne. Den afrundede lange ende af hjørnet passer ind i den vandrette V-rille i skruens bevægelige kæbe. Kanten, som han fræser, stikker 6 mm ud. fra kanten af en skruestik. Denne installation var ganske sikker.

Ved visuel vurdering af emnet for at finde det sted på hjørnet, der stod mest ud, berørte forfatteren omhyggeligt kniven på dette tidspunkt. Derefter begyndte han at lave passager til skæring af metal i Y-aksens retning, fra forreste til bagerste, så hver passage blev udført i den sædvanlige fræsemode (nu afstår han fra fræsning ved løftning). Hver pas ryddes omkring 0,25 mm. materiale på eventuelle fremspringende dele af emnet. I sidste ende skar han hele overfladen af emnet og lavede derefter et 0,125 mm finish. Ved dette hjørne blev fræsningen afsluttet.

Han brugte en 19 mm 4-kanals fræsemaskine, der drejede med en hastighed på ca. 800 o / min. Foderhastigheden var sandsynligvis omkring 5 eller 7 pr. Minut. Skæredybden (hvert snit) var ca. 0,25 mm. Under forarbejdningen sprøjtede forfatteren undertiden WD-40 på skærer og emne.

For at fræse den anden langside vendte forfatteren det tomme omvendt (som vist i den anden figur). Placeringen af V-rillen i skruestikken og længden på den korte hylde gør det muligt at gøre dette.

Trin 4: Mal enden af den korte hjørnehylde

Derefter malede forfatteren den korte del af den fremtidige klemme, den del, der vil hvile på fræsetabellen. Denne operation hjalp med til at rense støttedelen af hjørnet og indstiller derved arbejdshøjden for klemmen. Dette er måske den vigtigste dimension, men selv her er der plads til en vis korrektion.

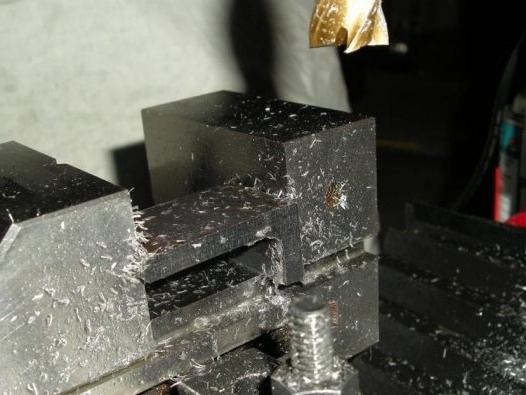

Forfatteren klemte den “lange hylde i hjørnet” af emnet i en skruestik, forsøgte at klemme den lige del af hjørnet og ikke nær hjørnet, hvor tykkelsen ændres opad, så hjørnet forstærkes. Han satte et hjørne i midten af skruestikken for at holde styrken afbalanceret og for at undgå at vri den bevægelige del af skruestikken.

Den ønskede længde på hjørnens understøttende del (ifølge figuren) er 21 mm.

Først justerede han den understøttende del af den korte flange i hjørnet og fjernede den med en skære, på samme måde som han justerede langsidene i trin 3 (med undtagelse af bevægelsen af skæret langs X-aksen i stedet for Y).

Så snart delen blev flad langs hele underdelen af understøtningsdelen, målte forfatteren højden på den korte hylde ved hjælp af en vernier-klap, efter at han tidligere havde aftørret understøtningsfladerne med en klud, så chipsene ikke ændrede målingerne. Denne måling viste, hvor meget materiale der skulle fjernes. Forfatteren skød materiale med 0,25 mm sektioner, indtil han nåede cirka 0,5 mm. Derefter målte han og lavede små sektioner, indtil han nåede en nøjagtighed på 0,125 mm. Forfatteren stoppede med disse indikatorer.

Trin 5: Hjørnedelfræsningen er færdig

På dette foto glattes alle tre ansigter på denne del og justeres til den ønskede størrelse.

Trin 6: Opsætning og installation af en del til fremstilling af en rille

Forfatteren gjorde det.

Det er meget godt, når emnet befinder sig i skruestikken omtrent i midten, fordi det giver ensartet klemme og ikke vridningskraft på skruenes bevægelige del.

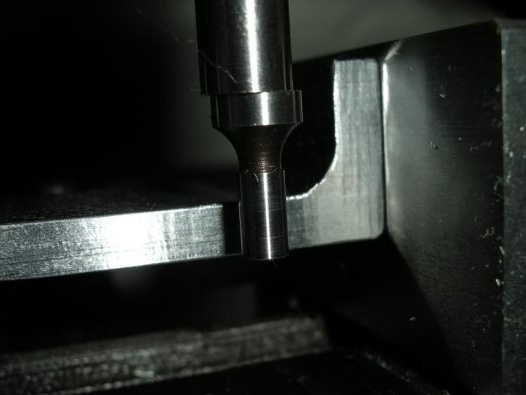

Forfatteren ønsker, at snittet i denne del skal være midt i klemmen, så han målte den faktiske bredde af klemmen, bestemte kanten og satte spindlen i midten af X-aksen på klemmen.

Her er det nødvendigt at fastgøre X-aksens føring, da bevægelsen vil ske i Y- og Z-akserne.

Trin 7: Placering af hak

Tryk på “indersiden” i hjørnet, og husk at kompensere for værktøjets radius.

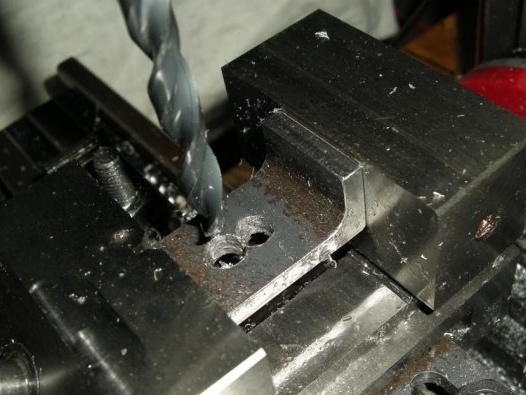

Trin 8: Borehuller

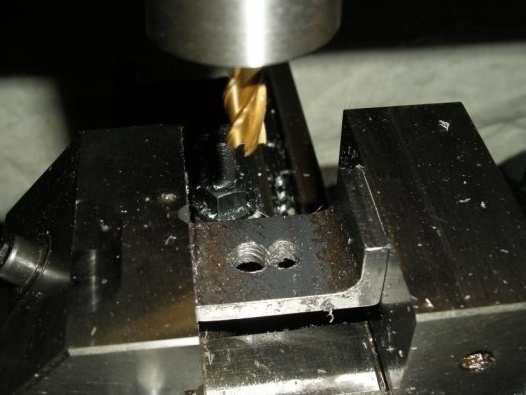

Bor er lettere at skærpe end møller, så forfatteren borede huller for at vælge det meste af metallet til den fremtidige rille. Han startede med en lille bor (ca. 6 mm) til det første hul, og øgede det derefter til 9 mm.

Da forfatteren var færdig med at bore, var der i midten af klemmen tre huller med en diameter på 9 mm, hvis sider simpelthen rørte ved hinanden.

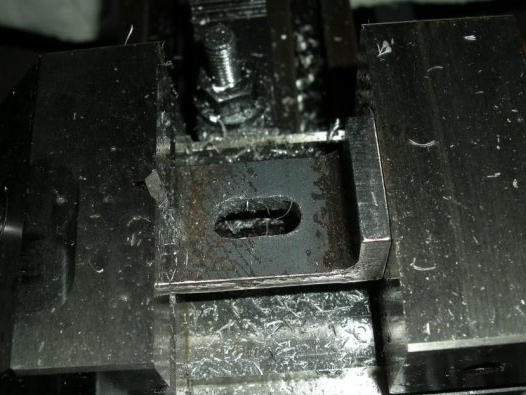

Trin 9: Afslut Groove Making

Derefter brugte forfatteren et fræser med en diameter på 9 mm. For at gøre en serie huller til en rigtig rille. Ved at starte spindlen sænkede han fræsen (til skæring i midten) ned i det eksisterende hul i den ene ende af rillen og flyttede det derefter til hullet i den anden ende. Han flyttede kniven frem og tilbage i rillen og gik ca. 1.250 mm ned for hver pas, indtil han gik hele vejen.

Derefter udvidede han spalten med ca. 1.250 mm eller så, bevægede skæret i en spiral og skar hele væggen på spalten med en skæredybde på ca. 0,25 mm.Han skar spiralen med uret for at lave rutinemæssig fræsning.

(Bemærk: På fotografierne på dette trin viser forfatteren hjørnet, hvor han prøvede at lave en kortere rille med to huller forboret. Det fungerer fint, selvom en længere rille foretrækkes.)

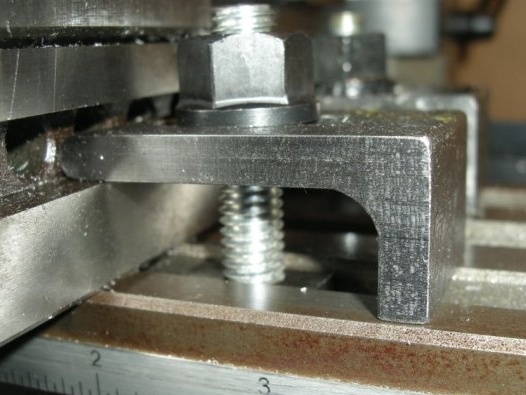

Trin 10: Studforberedelse

Forfatteren købte en stud med en tråd på 9 mm.

Han skar et stykke af den krævede længde fra en hårnåle med en balsav og rensede kanterne med en fil.

Trin 11: Klemmen er klar