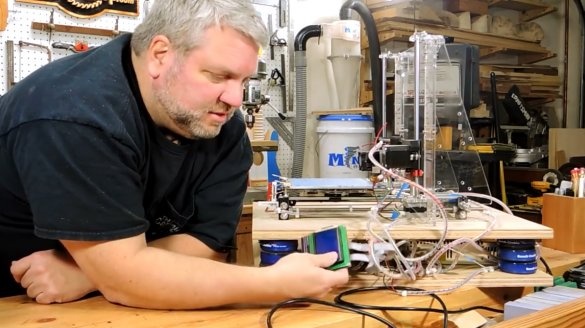

I denne artikel fortæller YouTube-forfatteren Steve Carmichael sine læsere, hvordan man laver en gennemsigtig sag til en 3D-printer. Dette vil være en mere pålidelig version af sagen med en demonstrationseffekt. Forfatteren tog enheden som basis, som han blev samlet. Steve monterede enheden igen og introducerede flere nyttige ændringer.

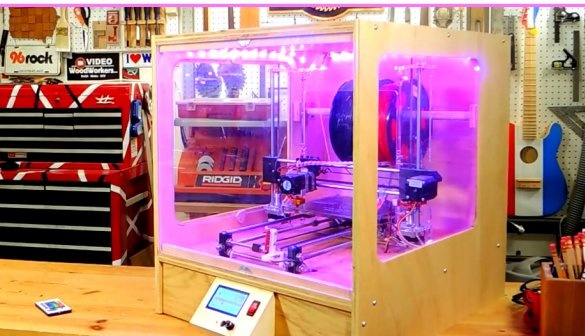

Det nye printerhus skal være lavet af plexiglas. Derudover elektronik og tilfældigt hængende ledninger bliver pænt lagt ud og æstetisk bygget i henhold til skemaet, således at enhedens "inderside" får et æstetisk, ordnet look. I sidste ende vil brugeren være i stand til frit at observere operationen af mekanismen, modtage fra denne æstetiske glæde og passivt kontrollere opgavens rigtighed. På tegningen af den nye bygning leverede forfatteren en aftagelig top - et låg, der let kan rives af, hvis det bliver nødvendigt at forstyrre systemet.

Al elektronik installeres på krydsfinerbunden i kabinettet. Spoler med plasttråd installeres inde i kabinettet. Takket være plexiglashuset er hele strukturen beskyttet mod støv og fugt.

Materialer.

- Ark krydsfinér 18, 12, 6 mm tyk

- Ark plexiglas 6 mm tyk

- Træskruer

- PVA lim

- Prusa i3 RepRap 3D-printer

- LED-lysdiode-regulator i farve

- Aerosollak

- Sandpapir.

værktøjer, brugt af forfatteren.

- Rundsav

- pendelsag

- Skruetrækker

- Manuel fræser

- Fjer og konventionelle bor

- Tænger, klemmer

- Trommesander

- Lineal, firkantet, blyant.

Fremstillingsproces.

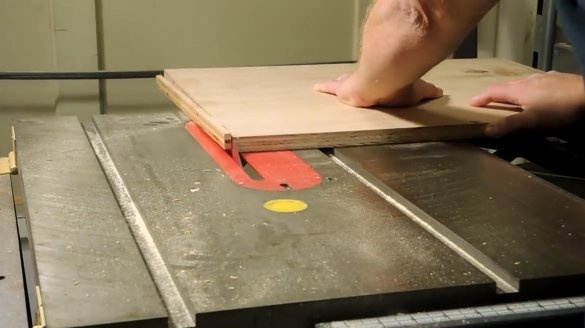

Den første ting, guiden starter med, er at skære en krydsfinerplade til bunden af den sag, hvorpå printerens sål er placeret.

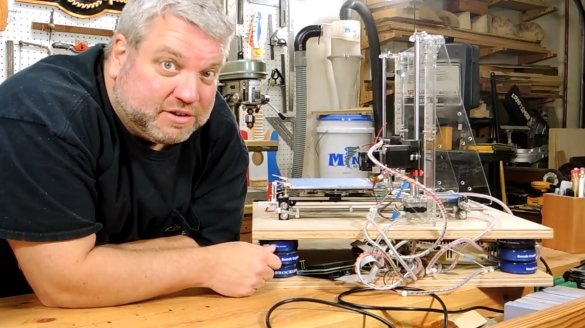

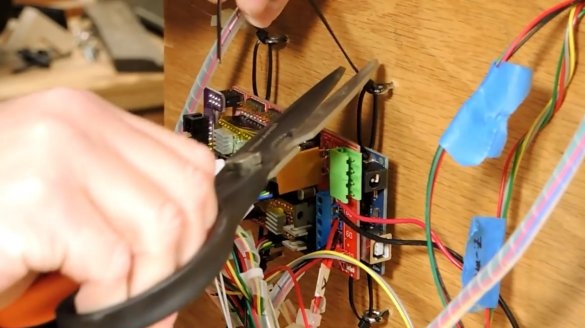

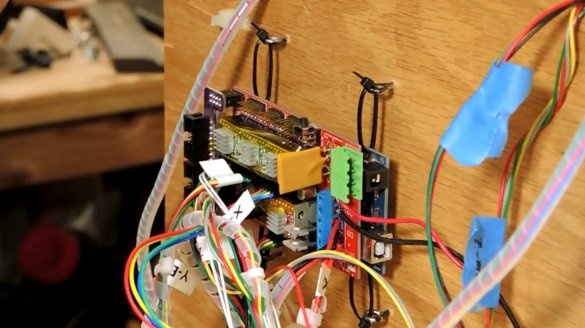

Alle disse bunker og ledningsskærmen skal strømline.

Derefter skærer forfatteren to 6 mm krydsfinerplader til sidevæggene.

Skær vinduer med en pendelsav, som derefter installeres glas.

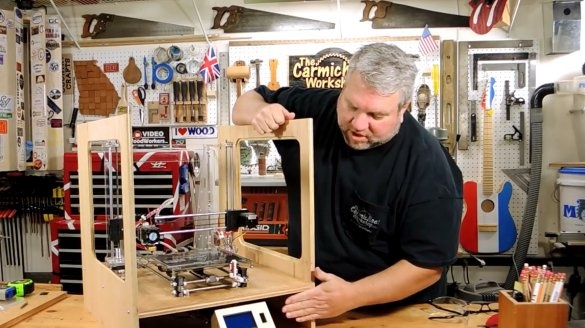

Og han arrangerer dem på en sådan måde, at de mindst har en omtrentlig idé om, hvordan alle strukturelle elementer skal bygges.

For at samle huset bruger Steve almindelige skruer til at reservere muligheden for at afmontere strukturen i tilfælde af at du skal ændre noget.

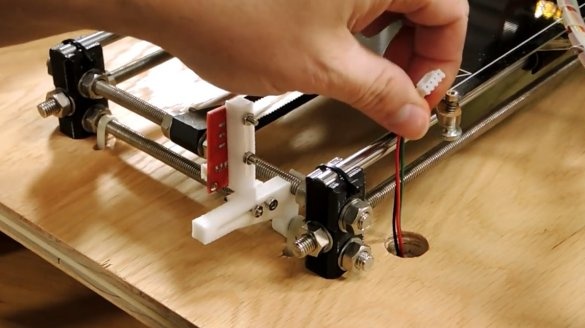

Først fastgør han de to sider til basen, som printeren skal placeres på.

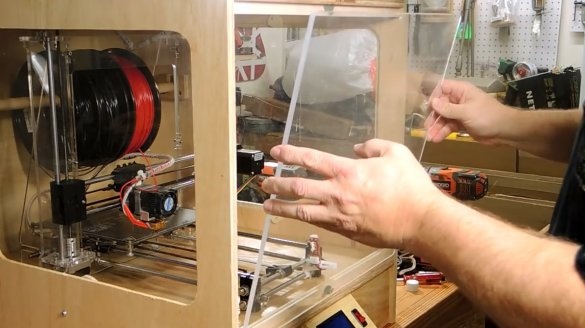

Forfatteren har adskillige fragmenter af plexiglas, som han har til hensigt at lægge på beskyttelsesbriller. Der er nogle mindre ridser på materialet, men de skal ikke være meget synlige.

Ved hjælp af en fræser skaber Steve pæne riller under glasset i hver vinduesramme.

Derefter skæres pleksiglasset ud til størrelsen på spalten, og afrunder hjørnerne på kværnen.

Og plastglas passer perfekt ind i åbningerne. Han vil tænke på, hvordan han løser dem senere. Forfatteren har til hensigt at fastgøre dem, så glasset let kan fjernes, hvis der kræves adgang til printeren fra siden.

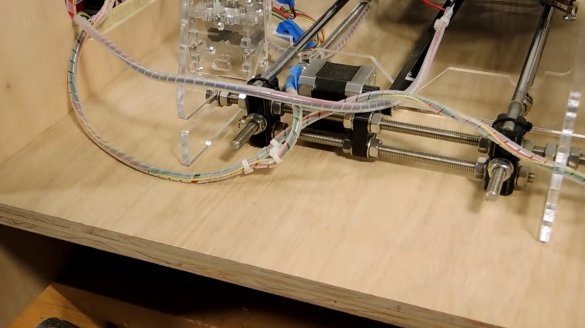

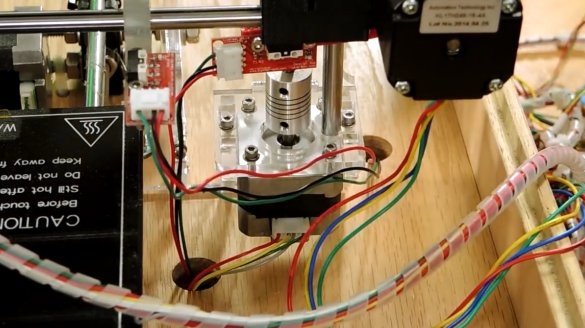

Nu fordyber Steve enheden inde i strukturen og borer 6 huller til kabelforbindelse, som han har til hensigt at springe nedenunder, hvor elektronikken er monteret.

Han markerer de steder, hvor der vil være huller, hvorigennem masteren binder instrumenter og ledninger til basen med bånd.

Nu kan du lakker delene.

Strammer nogle ledninger og tilsluttes.

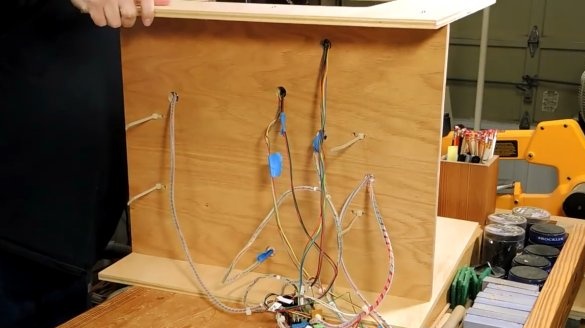

Så vend nu boksen til siden.

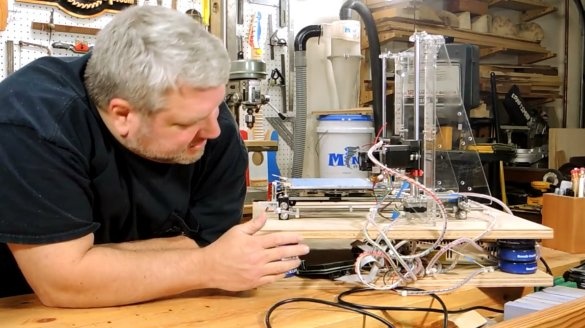

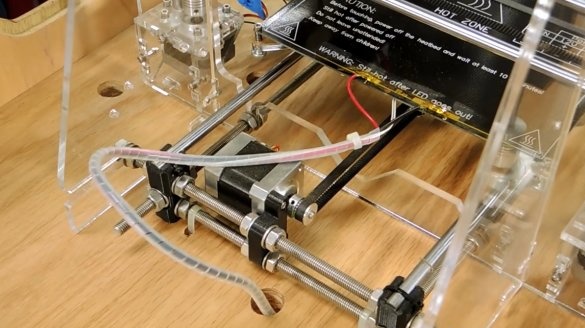

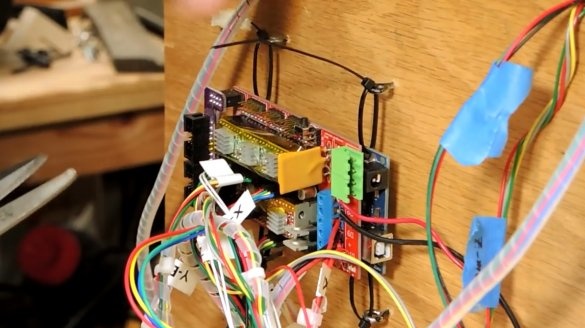

Det næste trin, Steve installerer strømforsyningen og kredsløbskortet på undersiden af det øverste panel og fastgør dem på et sådant sted, at skærmen og hovedkontrollerne kan bringes til fronten af strukturen og således er let tilgængelige. Forfatteren bliver selvfølgelig nødt til at frakoble nogle af kablerne og bore et par huller i det øverste krydsfinerpanel for derefter at fastlægge ovenstående elementer på det. De kan senere tilsluttes kredsløbskortet.

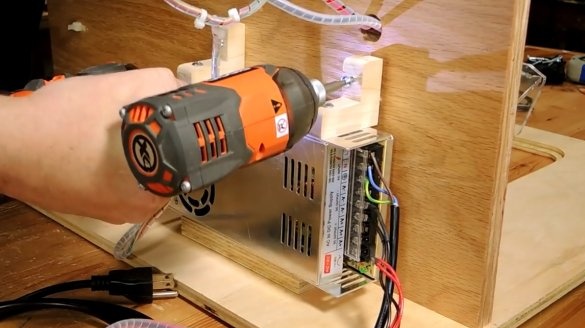

Derefter fremstiller han flere små træ-hæfteklammer, hvorpå en strømkilde skal hænges ned fra bunden af krydsfiner.

Der opstod nogle tvivl om skibsføreren om, hvordan man suspenderer Arduino. Der er flere huller på bagsiden, og forfatteren kan kun bruge dem. Bånd kom også godt med og reddede situationen.

Til den smarte controller producerer Steve en separat lille sag. I det laver han en slot til SD-kortet og switch-tasten. Han monterer denne enhed i frontpanelet på strukturen og indstiller den bevidst i en vinkel for bedre at se displayet.

Dernæst skal forfatteren skære ud selve panelet, hvorpå controller-sagen skal monteres. Lim og mal delen.

Nu kan du skrue panelet på plads.

Skær et vindue på topdækslet og fastgør det til strukturen.

Fra et separat stykke plexiglas skærer han et andet vindue til det øverste træpanel.

Installerer tromler med plast på tværstangen.

Og skibsføreren laver også bagsiden af krydsfiner, men uden vinduer ..

Limer vedvarende strimler på toppen og bunden af facaden.

Steve bruger magneter til at holde hoveddøren.

For at fastgøre sidevinduerne bruger håndværkeren sådanne klemmer i form af en guitarpluk.

Og nu er den hjemmelavede hus til 3D-printeren klar!

Det giver en ekstraordinær glæde at se, hvordan alt automatisk bevæger sig inde.

Og det bedste ved alt dette er, at LED-belysningen inde i kabinettet tændes på samme tid som ved at trykke på tænd / sluk-tasten. Steve bruger også en fjernbetjening, hvorfra han kan ændre lystilstand. Det viste sig smukt!

Tak til forfatteren for en interessant måde at forfine maskinen på og beskytte den mod støv i værkstedet!

Alt godt humør, held og lykke og interessante ideer!