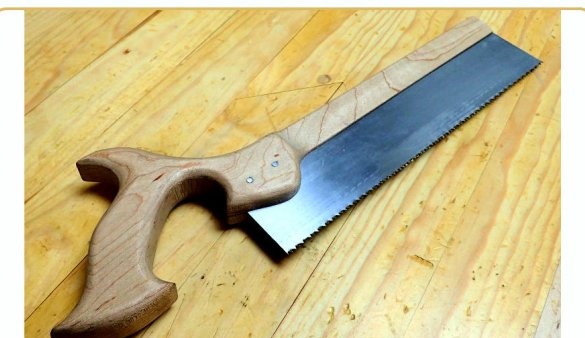

I denne artikel fortæller John, forfatteren af YouTube-kanalen "John Heisz - Jeg bygger det", hvordan han lavede en meget usædvanlig snedersave.

Materialer.

- hårdttræ

- lærred fra en gammel sav

- Et par M8-bolte

- Imprægnering til træ

- To-komponent epoxyharpiks.

værktøjer, brugt af forfatteren.

- Båndsav

- Mitersav

- Fræsemaskine

- Boremaskine

- Forstner-bor

- Hacksaw

- Fil, fil

- Slibemaskine

- Rundsav

- Bulgarsk

- Klemmer, mejsel

- Sandpapir

- Vise.

Fremstillingsproces.

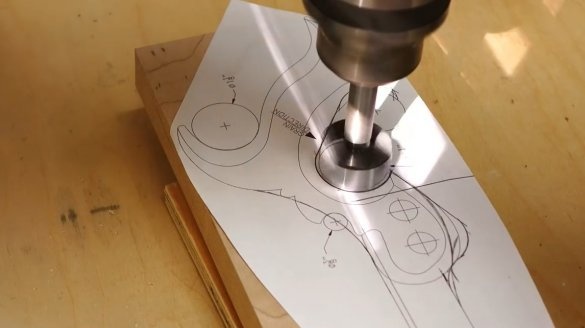

Forfatteren lånte en skabelon til et savhåndtag på Internettet, se. Imidlertid foretog John et par ændringer. Efter at have fjernet nogle, fra hans synspunkt, overflødige elementer (fantasifulde curlicues). Han styrkede også toppen af håndtaget.

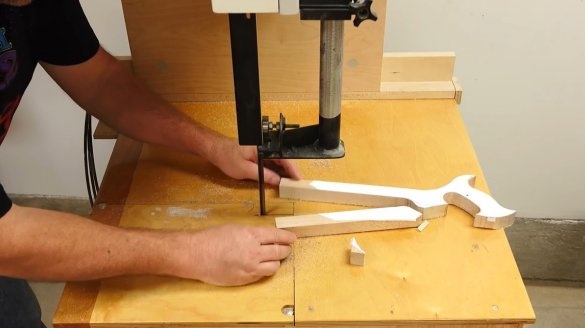

Han vælger et passende træmateriale til håndtaget. I masterens inventar er der masser af tavler, 3/4 tomme tykke og den rigtige bredde, men for at skære savhåndtaget ud af dem, skal pladets tykkelse være en tomme mere. Det anbefales ikke at lime to træelementer: dette kan påvirke styrken på styret. Endelig blev det rigtige bord fundet - det er ret tykt og ca. 4 inches bredt. Skibsføreren skærer den til den ønskede længde ved hjælp af en nedsågsav.

Og derefter skærer den på en cirkelsav i adskillige passager til en tykkelse på lidt mere end en tomme.

Nu anvender han den færdige skabelon på skærebrættet og forsøger at jævne linjen bag på den fremtidige sav. Samtidig placerer han bevidst pladen, så træfibrene passerer langs længden langs bagsiden af saven.

Dernæst anvender mesteren en lineal og udvider skabelonlinjen på emnet, da der ikke var nok papirlængde til at tegne en sav i fuld størrelse.

To store huller viste sig at være 1 og 1/4 inches, og de mindre en - 1 inch. Forfatteren borede dem ved hjælp af Forstner-øvelser.

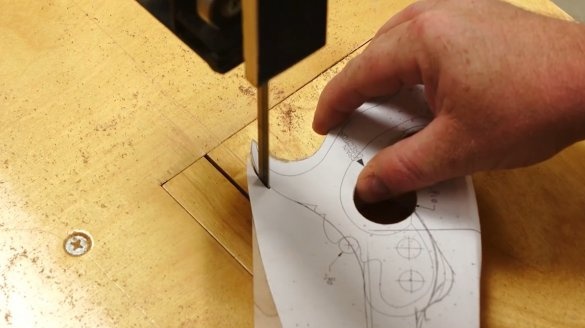

Når hullerne er boret, kan du begynde at skære formen på håndtaget på båndsaven og forsøge at komme så tæt på linjen som muligt.

Imidlertid kan ikke alle elementer i formen skæres på en båndsav. Og forfatteren flytter igen til boremaskinen og borer to huller til de bolte, der skal passere gennem for at fastgøre savbladet i håndtaget.

Den næste handling, som masteren udfører, er at reducere tykkelsen på sav / stang på bagsiden til 3/8 inch. Håndværkeren efterlader noget materiale helt til slut for at støtte under savningen, da resten af materialet skal fjernes. Så bagsiden af 5/16 tommer væver gradvist. Dernæst fjerner håndværkeren overskydende materiale i bredden. Og her får bagsiden af saven den ønskede tykkelse.

Nu bærer forfatteren emnet til fræsemaskinen og glatter kanterne på håndtaget. Dette er den første tilgang.

Derefter kommer slibemaskinen. Her er den sidste injektion af alle bøjninger. Og derefter vender han tilbage til routeren igen og passerer al afrunding igen.

Efter at hovedarbejdet med at give håndtaget den ønskede form er afsluttet, forsøger forfatteren at holde værktøjet i hånden for at vurdere, hvor praktisk grebet er.

Derefter fjerner han overskydende materiale ved enden med en 3/4 tommers mejsel og fastgør håndtaget med klemmer på arbejdsbænken. Nedenfra lægger han en støtteblok i samme tykkelse som selve materialet, som han fjernede.

Yderligere forsøger han med en 3/4 tommer mejsel at udjævne overfladen så meget som muligt ved at bruge værktøjet som en skraber. på samme tid holder han mejslen i en svag vinkel, så den ikke falder ned i rillerne, som saven efterlader. Således forsøger han at fjerne det meste af materialet ved overgangen fra håndtaget til bagsiden.

Efter at have afsluttet støbningen på overgangssegmentet fjerner forfatteren det resterende materiale på slibemaskinen. Her kan du imidlertid også bruge en fil med afrundede kanter. Eller en stilk indpakket i sandpapir. Og så vil mesteren overskrive kanter og fileter, indtil han bringer dem til perfektion.

Før du er en gammel håndsav. Forfatteren vil bruge sit blad. Det er sandt, at der er en vis fejl på det, et hak. Men John er sikker på, at han får nok af det, der er, uden mangler. Den første ting, skibsføreren vil gøre, er at arkivere savtænderne lidt, så de er i overflade med bladets overflade. Dette er nødvendigt, så rillerne på tænderne ikke river sandpapir, når John begynder at fjerne rust fra lærredet.

Nu vil han ved hjælp af en slibemaskine klippe savklingen til den ønskede størrelse.

Bladet skal renses helt for rust. Dette gøres med forholdsvis aggressive metoder - hundredet sand sandpapir og en aerosolrens som smøremiddel

Nu, hvor hovedlaget af rust er fjernet, skifter forfatteren til finkornet papir og arbejder med det, indtil han er helt tilfreds med dens udseende.

Efter at klingen er renset fuldstændigt, klipper John den til sin endelige størrelse.

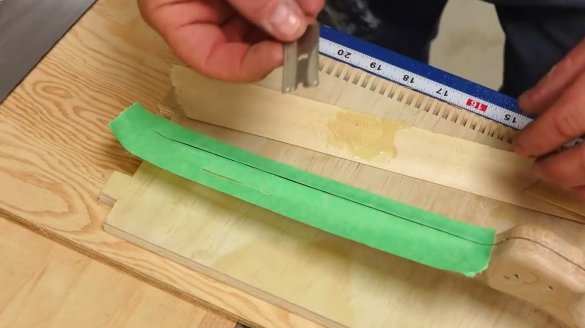

Derefter, meget omhyggeligt og gradvist, begynder rillen at skære gennem midten af ryggen og håndtaget i den fremtidige sav. Ifølge hans beregninger har krydsfinér fra halvt tomme fra den baltiske bjørk lige den rette tykkelse til at understøtte klingen. Og her er ekstrem nøjagtighed og nøjagtighed vigtig, indtil masteren når det punkt, hvor det er tid til at fjerne produktet fra faciliteter.

Derefter klemmer forfatteren klingen i en skruestik og afslutter spalten. Nu glider bladet bare ikke til siden. Forfatteren forsøgte at dyppe klingen ind i ryggen, efter at have passeret lidt mere end halvdelen af dens dybde for at give klingen maksimal støtte.

Yderligere limer forfatteren et par strimler klæbebånd på bladet, så det ikke glider frem og tilbage, mens han begynder at markere de huller, der skal bores i klingen til dens endelige montering.

Da klingen aldrig er planlagt trukket ud, ser skibsføreren ingen grund til at ikke lægge det på limen. Han vikler kanten af ryggen med kanaltape, skærer den i midten og hælder lidt epoxy i spalten.

Derefter indsætter han lærredet i ryggen og stram boltene. Dette er M8-fastgørelsesskruerne, som han skruer der, og som tidligere har smurt dem med epoxy.

Efter at have ventet et stykke tid, indtil harpiksen hærder, løsner masteren tænderne på bladet.

Derefter klipper han skylleboltene, behandler filen og derefter med sandpapir.

Når alt kommer til alt er forfatteren færdig med at skærpe klingen, og saven er klar til brug!

John lægger et par lag polyurethan på grebet for at få det til at se glattere ud og beskyttet mod fugt fra hånden. Nogle læsere er interesseret i, hvor lang tid dette projekt tog. Svar: forfatteren begyndte klokken 8 om morgenen og afsluttede processen kl. 18.30 om aftenen, en del af tiden blev brugt på polymerisering af harpiksen.

Et par testudskæringer på bræddernes endeflade under svalehalespidsen.

Tak til John for den detaljerede mesterklasse!

Godt humør og held og lykke i dine projekter!