Guideroptagelsesviklinger er forskellige. Vind mindre vendinger - forvrængning er lille, men en forforstærker kan være nødvendig. Spol mere tilbage - amplituden vil stige så meget, at du kan klare dig uden en forforstærkning, men forvrængningen vil stige. Vælg en afhentning afhængigt af hvilket stykke elektrisk guitar, du vil udføre. Og for at instruere automatisering af vikling af afhentningsviklinger hjemmelavet produkt, som blev opfundet af forfatteren af Instructables under kaldenavnet TheBigSuleskey.

Enheden er designet til at bruge færdige rammer, men kan gøres om til at arbejde sammen med enhver anden, inklusive 3D-trykt. Den viklede ledning vikles op med en spole fastgjort på bordet, passerer gennem en ring og en lodret føring med flere huller, hvorefter den vikles omkring en roterende ramme:

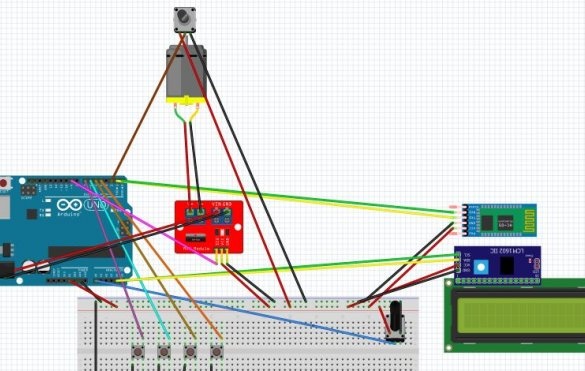

Winderen er samlet i en PVC-kasse med dimensioner 200x120x65 mm med gummiben, den mest voluminøse del af enheden er en 12-volt DC-motor med positionssensor YC-52010. Det styres gennem strømdriveren fra brættet Arduino Uno eller kompatibel. Information indtastes fra fire knapper og en 10-kilo ohm variabel modstand og udsendes til et 16x2 display med en seriel grænseflade. Diagrammet viser et modul til konvertering af en konventionel skærm på HD44780 til en serie. Det er også muligt at udveksle via Bluetooth via HC06-modulet, men dette er en ekstra mulighed.

Når der trykkes på knapperne, trækkes de digitale Arduino-indgange til den fælles ledning, det ville være dejligt at trække de samme konklusioner med plusmodstanderne, dette vil forbedre støjimmunitet, men TheBigSuleskey gjorde det ikke. Den variable modstand er forbundet med plus og fælles ledning med sideterminalerne og til den analoge indgang 0. Som den midterste. Således ændres spændingen ved denne indgang jævnt fra 0 til 5 V i forhold til den fælles ledning.

Alt drives fra en 12 V strømforsyning fra en netbook (bærbare computere fungerer ikke, der er normalt 19 V). Da netbooks ikke er meget almindelige i dag, er en strømforsyning til en LED-strip egnet, så den også kan give ca. 4 A.En router er muligvis ikke egnet, fra 1 til 2 A der, motoren kan arbejde langsomt fra et spændingsfald. Arduino og motordriveren er parallelle (glem ikke polariteten), mens alle komponenter på Arduino-kortet drives af en spænding på 5 V via en stabilisator, der er installeret der. Nogle moderne kompatible bundkort har ikke en stabilisator, så skal du tilslutte brættet via en lineær stabilisator på 7805-chippen eller et pulsstabilisatorplade (normalt på MC34063A-chip) for at oplade sig i cigarettænderen. Uanset hvor stabilisatoren er placeret - direkte på Arduino eller separat - drives Bluetooth-modulet, display, positionssensor og interfacekonverter fra seriel til parallel.

Skibsføreren loddes et stik til udgangskablet på strømforsyningsenheden, der kan modstå den strøm, der forbruges af hele kredsløbet, og installerede et stik, der var passende til det i tilfældet. Driveren og Arduino tilsluttede han gennem en afbryder. Stikket og kontakten skal også modstå denne strøm.

I Arduino uploadede han dette, det er uden Bluetooth-support. Hvis du har brug for en, skal du selv foretage de nødvendige ændringer. Og hvis Bluetooth ikke kun er unødvendig, men ikke planlagt, kan det tilsvarende modul overhovedet udelades. Hvis motoren drejer i den forkerte retning, skal den vendes, hvis hastighedsregulatoren kører i den modsatte retning, skal de modsatte klemmer på den variable modstand vendes. Efter at have testet på brødbrættet, hvordan alt fungerer sammen, fjernede TheBigSuleskey det og tilsluttede alt efter det samme skema, men ved lodning.

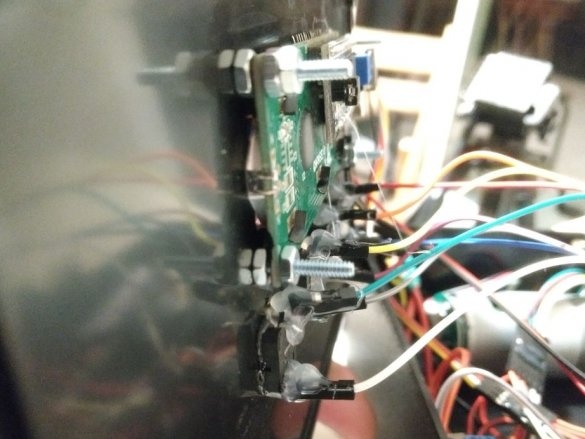

I tilfældet lavede skibsføreren huller til knapper, switch, stikkontakt, motoraksel, variabel modstand osv. Han brugte et håndværktøj til dette, da laserskæreren ikke er egnet til dette, men kun med en meget kraftig hætte: PVC udsender mere røg end anden plast. Ved at lime stikkontakten med epoxy sørgede han for, at det ikke kom indeni. Og Arduino USB-stikket var lidt arkiveret. Gummiben er påkrævet, uden dem kører kroppen tilfældigt rundt om bordet. Her vises det færdige design fra forskellige sider med allerede installerede 3D-trykte dele, mere om det senere.

Elementer af kredsløbet med vanskeligheder, men kom ind i sagen:

Du kan tage al plast til 3D-udskrivning. Påfyldningen er lille, men væggene er tykkere, så der er en margen til efterfølgende manuel slibning. Fjern springere fra trykte dele.

Filer til udskrivning af ringen og guiden med huller vises ikke. Dysen på motorakslen består af tre dele:, og. Ved at sætte dem sammen, sørgede mesteren for, at den nederste del blev limet på den øverste, men ikke kom på det bevægelige lim. Før det placerede han springvandspenner i de tilsvarende huller i den nederste del af fjederen og magneter i fordybningerne i den bevægelige. Ved det færdige dyse opvarmede han let hullet til motorakslen med en hårtørrer, så plasten blev blødgjort, satte hele strukturen på skaftet og fik lov til at afkøle. Derefter er enheden klar til inspektion og brug.