Forfatteren af TeraFox YouTube-kanal satte sig en vanskelig opgave at fremstille en ovn og ikke bare en ovn, men så den ikke ville have en nedrivning og mere effektivitet.

Vægten af dette rør er 65 kg, vægtykkelsen er 8 mm.

Det blev købt på basis af brugt metal. Til glat markering af enderne bruger vi papir fra en rulle.

Derefter tegnes en markør med en linje, langs hvilken du med sikkerhed kan klippe den med en slibemaskine.

Markeringen af den anden linje er meget lettere, fordi der er noget at skubbe fra.

Nu kan du begynde at skære. En sådan vægtykkelse kan være et problem for den 125. grinder, men for den 180. er det ikke et problem, problemet løses hurtigt. Men børsten til metal på en lille grinder er det.

Under alle disse værker stod den røde dis i flere meter, uden briller og en åndedrætsværn var der bestemt ikke noget at gøre. Glem heller ikke indersiden af røret.

Det er altid svært at starte noget nyt. Det vigtigste er at forstå sekvensen, selvom du har tegninger. Når alle trin er blevet bestemt, fortsætter vi med at skære profilrøret. Dette er 12 identiske lange segmenter og en hel bunke korte, der danner grundlaget for ovnens for- og bagvægge.

Vi svejser korte segmenter indbyrdes. Dette punkt kunne omgås, hvis der var en bredere profil.

Hovedrørene skæres i en vinkel.

Yderligere et spørgsmål om teknologi, svejser vi et par sekskanter. De samme emner nævnt ovenfor placeres i midten af hvert sekskantplan og svejses. Et par elementer er klar.

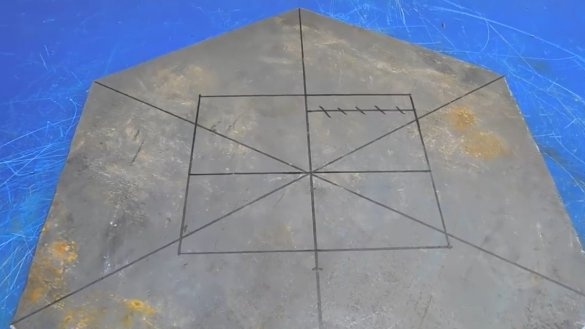

Dette var en af de lette opgaver i ordets bogstavelige forstand. Nu skal du trække materialet hårdere. Dette stykke ark vejer mere end 35 kg.

Forfatteren fremstiller komfuret ud af det, der er tilgængeligt, så hvis det ikke stemmer overens i størrelse, er det okay, du kan tegne og svejse efter behov. Hexagon fra "otte" er klar.

Dernæst markering for et par huller med forskellige diametre. Forfatteren klipper dem med en plasmaskærer.

Derefter fastgør vi sekskanten fra røret til stedet, hvorefter vi svejser den indefra. Ovnens bagvæg er klar. Kommende at gøre mere og foran, men lidt senere.

På den samme metalplade blev 8 mm plader købt. Vi svejser dem sammen, skaber en skillevægge af selve ovnen.

Vi udsætter partitionen, den er svejset og derefter svejses grundigt.

Derefter kan du allerede svejse et rør i en cirkel med ovnens bagvæg.Sømmen skal være lækkerfri og uden overdrivelse.

Dernæst er ansigtet på ovnen. Vi markerer og begynder at skære, og derefter svejser vi elementer til hinanden.

Men det er langt fra alt. På frontvæggen skal der også være en dør, et håndtag, en blæser og så videre. Enkel markering under døren lige over hullet til injektoren.

Fik et enormt rektangel. Og det er faktisk selve injektoren:

Det er lavet af et halvtommers rør med flere huller, det vil være placeret i niveauet for skillevæggen til afbrænding af pyrolysegasser i ovnen. Dette er teoretisk set, i praksis vil vi se.

Vi skærer hullerne til blæseren i bunden af døren og svejser et almindeligt hængsel ved at forbinde døren til ovnens forende.

Lad os lave en klassisk version af deadbolt.

Dernæst har du brug for 5 segmenter af et rundt rør, hvoraf 2 er mindre i diameter. 4 af dem fungerer som justerbare spjæld og en som et luftindtag.

Forenden er klar, blæst med en spjæld svejset, injektoren er også på plads. Renden er svejset til røret med en god solid søm.

Bagenden er heller ikke frataget en blæser, en ikke-standard løsning, og der er grunde, til hvilke der stadig vil være referencer.

Derefter skærer vi et metalplade, der er 2 mm tykt, i segmenter. I henhold til planen var det oprindeligt beregnet at bruge et 1 mm ark, men i betragtning af tykkelsen af metallet i selve ovnen anså forfatteren dette absurd.

I midten af hvert af de 5 ark svejser vi stop.

I nogle skærer vi huller, og i det 6. ark består vægten af 2 dele. Generelt er alt forberedt, du kan kappe strukturen.

Vi laver benene fra resterne af profilrøret, enhver højde kan laves efter ønske. Luftstrømmen er planlagt på venstre side og 2 udgange med skillevægge til højre. Knæet under skorstenen er også på plads. Generelt er svejsningen næsten afsluttet.

Den gamle kvinde, der havde arbejdet i 4 år, skulle nu afmonteres.

Vi installerer en ny ovn på arbejdspladsen. Og svejse en skorsten med en fremspringende ende af røret ind på gaden.

Det er tilbage at male og forbinde kanalerne. Vi maler med varmebestandig maling med en arbejdstemperatur på op til 400 grader i 2 lag. Lad os se, hvordan hun viser sig over tid.

Vi bruger en dieselpistol som ventilator, den har 2 hastighedstilstande, dette vil være helt nok. Én luftudgang direkte til værkstedet og den anden til garagen bag muren.

Forfatteren har ikke brugt en dieselpistol i lang tid, da det ikke er særlig rentabelt at varme en dieselmotor, men han brugte ventilatoren konstant.

Og den sidste tilføjelse er træhåndtaget på deadbolt.

Det første bogmærke med brænde og se på, hvad nutidens hjemmelavede er i stand til.

Udsigt udefra:

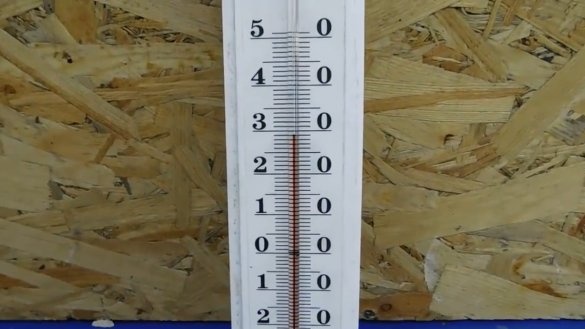

I værkstedet -6 på gaden -12. Efter at træet var udbrændt lidt, tændte masteren blæseren for at sprænge rummet, blæste straks godt opvarmet luft, det ville endda være mere korrekt at blæse meget varm luft. For en mere nøjagtig bestemmelse af udløbstemperaturen tager vi et gammelt termometer fra røghuset og fastgør det på korrugeringen.

Temperaturen begyndte at stige hurtigt, men det føltes klart, at dette ikke var grænsen. Så hvorfor blæste på bagvæggen? Når brænde brænder ud foran i ovnen, tættere på bagvæggen, kan de stadig forblive ubrændte, fordi der simpelthen ikke er adgang til ilt. Lukning af den forreste klap og åbning af bagenden flyder ilt gennem hele brændkammeret og derved fjernes brænding af brænde bag på brændkammeret.

Termometeret viste i mellemtiden allerede mere end 85 grader, og temperaturen i rummet nåede 21 grader.

Det vil ikke skade at opleve, hvor hurtigt garagen bliver varm. Temperaturen på det tidspunkt er 3 grader. Åbn skodden til garagen, og luk værkstedet. Du kan selvfølgelig og samtidig varme 2 værelser, men det vil tage mere tid. Mens garagen opvarmes sammen med en kold maskine, er temperaturen i værkstedet stabil.En time senere var garagen allerede 15 grader, uden en bil, ville det sandsynligvis have været varmere. Men dette er allerede en ganske behagelig temperatur for et ophold.

Værkstedet blev endnu varmere, skiftede skodderen til værkstedet, termometeret viste til sidst mere end 95 grader ved udgangen. De samme indikatorer blev omtrent uddelt af en dieseldrevet ovn.

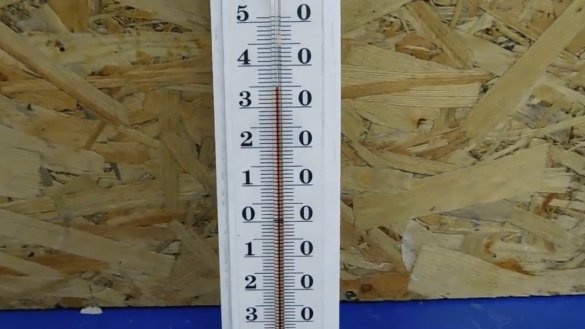

Og på termometeret var det allerede +29.

Og efter 2 timer nåede temperaturen i rummet 35 grader. Arbejdslufttemperaturen ved udløbet var mere end 90 grader.

På dette kan alle prøver betragtes som bestået. Tak for din opmærksomhed. Vi ses snart!

videoer: