Temmelig let at fremstille, manuel fræsemaskine lavet af elektrisk bore. Til drift af en sådan fræser er enhver standard elektrisk bor egnet, som hurtigt kan installeres og også hurtigt fjernes fra denne enhed.

Hilsen alle mine kolleger indbyggerne på vores websteder!

I dag vil jeg tale om, hvordan du kan lave en forholdsvis enkel manuel router fra en konventionel elektrisk bore. Mere præcist ville det være mere korrekt at sige, at vi taler om at skabe faciliteter, hvori enhver almindelig elektrisk bor indsættes, og som et resultat opnås en simpel manuel fræser.

Og jeg vil med det samme bemærke, at denne fræser selvfølgelig ikke når den almindelige manuelle fræser hverken med strøm eller funktionalitet. Derfor kan det under ingen omstændigheder være et fuldt alternativ til den købte router.

Men jeg regnede bare ikke med dette, fordi denne enhed udelukkende blev oprettet til at skære flade riller med en dybde på 5-6 mm ved hjælp af endefræsning af cylindriske møller på træ.

Og faktisk lavede jeg denne enhed ikke til mig selv, men til min far. Faktum er, at min far på sin egen side bygger et to-etagers sommerhus på egen hånd. Og nu nåede han lige til installationen af vinduer og døre. Samtidig blev han konfronteret med behovet for at skære igennem overfladen, men jævne og pæne riller til hængselsplader i kamrene og enderne af vinduesrammer og døre.

Generelt for at være ærlig, oprindeligt til disse formål, rådede jeg ham til at købe en regelmæssig billig router. Men hans far nægtede at sige, at han slet ikke ville have brug for denne router senere, og der var ingen mening i at købe den en gang, selv ikke for at fremstille flere titus riller.

Som et resultat besluttede jeg at gøre ham til en speciel enhed til en elektrisk bore, der gør det muligt at skære flade riller i træ.

For at fremstille en sådan enhed havde jeg brug for følgende tilbehør:

Materialer og fastgørelsesmidler:

• Skæring af træplader, stænger og planker, det vil sige faktisk affald fra byggematerialer

• Otte treskruer 4x45 mm

• Fire treskruer 4x80 mm

• To møbelbolte M6, 100 mm lange, med skiver og vingemøtrikker.

instrumenter:

• Tegne- og måleværktøjer (blyant, målebånd, firkant og gradskive)

• vild

• Elektrisk puslespil med træfil

• Elektrisk bor / skruetrækker

• Bor til metal med en diameter på 6 mm

• Bor til metal med en diameter på 4 mm

• Fjerbor på et træ med en diameter på 16 mm

• Hulsag på et træ med en diameter på 51 mm

• Kugleformalet træfræser

• Håndsav med en lille tand

• Mejsel 30-40 mm bred

• Hammer

• Skruetrækker bit PH2, til skruetræk

• Sandpapir.

Fremstilling af enheden.

Før jeg beskriver stadierne i fremstillingen af denne enhed, vil jeg tale om dens designfunktioner.

Denne enhed vil bestå af tre hoveddele lavet af træ.

Det vil være baseret på et stykke tykt bræt, 35 cm langt, 12 cm bredt og 4 cm tykt. Fra bunden til denne base ved hjælp af fire lange træskruer vil to ben blive fastgjort i form af stænger 14 cm lange, 5 cm brede, og 4 cm tyk. Fra oven til basen fastgøres en af de to lameller på klemmeindretningen med en bredde på 4,5 cm og 2 cm tyk med rektangulære udskæringer til montering og spænding af den elektriske bor. Den anden stang tilsluttes den første ved hjælp af to M6-møbelbolte udstyret med vingemøtrikker til montering af den elektriske bor.

For øvrig skal det bemærkes, at jeg vil fremstille alle trædele af denne enhed af rester af træplanker og stænger, det vil sige praktisk taget fra byggeaffald.

Et andet punkt er, at jeg i denne enhed ikke foretog nogen justering af skæredybden, dvs. fræseskæret. Dette skyldes det faktum, at eftersom der med denne anordning grundlæggende er lavet skårede riller, kan skæredybden justeres ved blot at ændre rækkevidden af skærebjælken fra borestangen.

Jeg bemærker også, at for større enkelhed og hastighed ved fremstilling af denne enhed brød jeg alle trin, ikke i rækkefølgen af fremstillingen af individuelle dele, men i de samme teknologiske operationer. Det er, lad os sige, hvis driften af borehuller udføres, så bores på dette trin alle de nødvendige huller til alle dele og dele. Hvis savning udføres, klippes også alle detaljer, der er mulige osv., Også.

Nå, faktisk vil vi overveje alle faser i fremstillingen af produktet.

Trin 1. Markering af alle detaljer.

På dette tidspunkt markerer vi alle fremtidige dele og detaljer samt centrene for fremtidige huller ved hjælp af et tegne- og måleværktøj.

Trin 2. Boring af huller.

Trin 1. Boring og forsænkende huller til skruer i bunden og emnerne til spændeanordningen.

Først en bor med en diameter på 4 mm, bor huller til skruerne i disse emner, og derefter ved hjælp af en kugleformet fræser på et træ, nedsænkes enderne af hullerne til forsænkede skruer i vores emner.

Trin 2. Boring af huller i hjørnerne af rektangulære udskæringer.

I hjørnerne af fremtidige rektangulære udskæringer af emner til spændeanordningen for deres større stivhed og styrke borer vi huller med en diameter på 16 mm med en fjederbor på et træ.

Trin 3. Boring af et hul i midten af basen.

I midten af vores base ved hjælp af en hulsav på et træ med en diameter på 51 mm, skar vi et hul til en elektrisk borekron.

Trin 4. Boring af huller til møbelbolte i klemmeapparatets emner.

På siderne af begge emner på klemmeindretningen borer vi to huller med en diameter på 6 mm under møbelbolte.

Trin 3. Så alle detaljer.

Trin 1. Såning af rektangulære riller og savning af dele af spændeanordningen.

Ved hjælp af en elektrisk puslespil skar vi rektangulære riller i begge dele af spændeanordningen og så så disse dele ud fra emnet.

Trin 2. Såning af benene.

Vi så fra arbejdsemnet to ben på vores enhed.

Trin 3. Skæring af rillerne i basen.

For at gøre det lettere at holde denne enhed med mine hænder, mens jeg skarede riller, besluttede jeg at skære en lille trekantet udsparing fra bunden af hver side af basen.

For at gøre dette, på hver side af basen, lavede jeg først lavt vinkelrette snit ved hjælp af en sav med en fin tand.

Og derefter ved hjælp af en bred mejsel og en hammer skar jeg trekantede udsparinger ud.

Trin 4. Efterbehandling af færdige dele.

Vi behandler alle færdige dele med sandpapir og lægger særlig vægt på hjørner og skarpe kanter.

Trin 4. Montering af enheden.

Trin 1. Skru basen.

Ved hjælp af otte treskruer (for større pålidelighed) fastgør vi en af delene af spændeanordningen til den øverste del af basen.

Trin 2. Skrue benene.

Ved hjælp af fire lange træskruer fastgør vi to ben til bunden fra bunden.

Trin 3. Montering af klemmeenheden.

Jeg må bemærke, at jeg, inden jeg monterede klemmeindretningen, yderligere skulle bore to blinde huller, 16 mm i diameter og ca. 20 mm dybe, med en fjederbor i træet, på siderne af klemmeindretningsbeslaget skruet til bunden.

Dette måtte gøres for at drukne hovederne på møbelbolte på grund af, at de viste sig at være noget korte.

Nå, efter det, har jeg allerede samlet klemmeindretningen fuldstændigt ved at indsætte møbelbolte i den faste del og ved deres ender, sætte den anden del af klemmeindretningen og skrue vingemøtrikkerne med skiver.

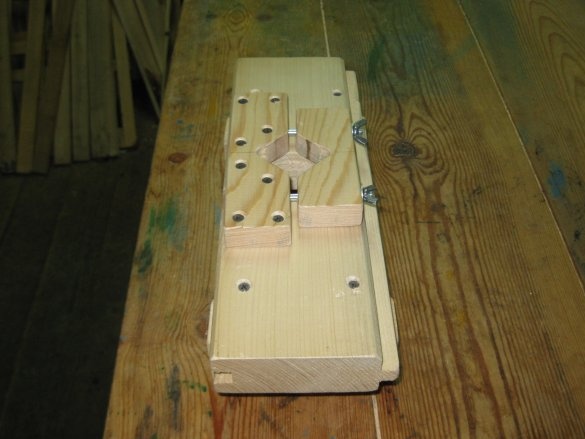

Og nu er vores enhed klar!

Og her er hans syn fra forskellige vinkler.

Men på denne måde kan denne enhed holdes i hænder under drift.

Nå, lad os nu prøve, hvordan denne enhed fungerer.

Testarmaturer.

Først spænder vi den endelige cylindriske skærer i den elektriske borestang, med det nødvendige overhæng, for at få den ønskede skæredybde.

Derefter indsætter vi den elektriske bor i vores enhed og spænder den elektriske borehals i klemmeindretningen med vingemøtrikkerne.

Således får vi en hjemmelavet håndbor fra en elektrisk bor.

Nå, nu prøver vi at fræse rillerne i træemnet.

Her er et eksempel på en rille ca. 2 mm dyb.

Men rillen er 5 mm dyb.

Generelt må jeg sige, at denne enhed er helt klar med sin opgave at fræse lavvandede riller.

Det er sandt, at det er værd at bemærke, at selvfølgelig, når man arbejder med en sådan hjemmelavet fræsemaskine, er der en mangel på magt og en mangel på rotorhastigheden på skæret, hvilket på grund af, at overfladen på bunden af rillen ikke er meget ren, og dens kanter er noget "brudt op" "udseende.

Dette er dog ikke kritisk, da renligheden af rillen og dens kanter ikke er meget vigtig for os i dette tilfælde. Det vigtigste er, at det skal være fladt med hensyn til geometri. Det er især vigtigt, at rillenes bundoverflade er jævn, og at rillen har en konstant dybde på forskellige punkter. Og dette er et krav, denne enhed leverer bare helt.

Derfor kan det godt bruges til fremstilling af flade riller til løkker og andre små dele.

Som konklusion vil jeg bemærke, at denne fræser i fremtiden kan ændres lidt og gøres mere praktisk og funktionel. Især til dette vil det være muligt at fremstille nogle ekstra enheder.

Så for eksempel vil det være muligt at fremstille en førende lineal til denne fræsemaskine fra en træplank af denne type.

Desuden kan det gøres både stationært og justerbart. Det vil også være muligt at fremstille andre anordninger, for eksempel en lineal til at skære radiale riller.

Men indtil jeg begyndte at fremstille disse enheder, fordi jeg, som jeg nævnte i begyndelsen, lavede denne enhed til min far, og til sidst vil alt afhænge af hans behov. Men under alle omstændigheder, hvis nødvendigt i fremtiden, vil det altid være muligt at fremstille den nødvendige enhed til denne enhed.

Nå, det er her jeg slutter og ønsker alle indbyggerne på vores websteder succesrige og funktionelle hjemmelavede produkter!