Så den sidste del af tetralogien om at skabe en enhed til at fremstille karburatorgas (benzin-dampe) til at brænde dem i en stor glasblæsende brænder. Lad mig minde dig om, at hele dette epos ved brug af benzin i stedet for den sædvanlige gas blev startet til flere formål. Først og fremmest - temperaturen i brænderen til en benzin-dampbrænder er lidt højere end endda propan (med luftblæsning), for ikke at nævne naturgas. I betragtning af, at emner til glasblæsning fra lavsmeltende glas er blevet eksotiske, og kun glas, der kræver forhøjede temperaturer (ilt), der skal behandles på brænderen, er opnåelse af høje temperaturer, der er egnede til højsmeltende glas ved anvendelse af alternative metoder uden brug af ilt i cylindre, en værdig opgave ( fuldstændig erstatning af ilt opnås ved at tilsætte en lille mængde detonerende gas fra elektrolysatoren til benzin-dampe). Et behageligt øjeblik er levering af kompakt flydende brændstof til et værksted langt fra veje. Der er et par mindre positive punkter, der blev nævnt tidligere.

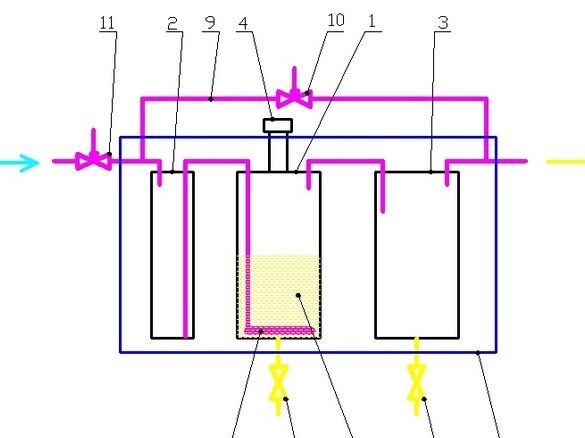

Beskrivelsen af anordningen, algoritmen for dens drift og fremstilling af en benzinfælde (pos. 2) blev beskrevet i del 1, fremstillingen af en bobler (pos. 1) i del 2, fremstillingen af en kondensator (pos. 3) og forbindelsen af alle tre tanke, i del 3.

Så vores enhed er generelt klar og består af alle tre tanke 1,2,3 med de tilsvarende dyser og indvendige sider. Tanke er forbundet og monteret (loddet) på et tinnestativ. Det resterende arbejde skal udføres i den rækkefølge, de følges: fremstilling af en kasse 12, bøjning og installation af en bypass 9 med en overløbsnålventil 10, fremstilling og installation af et ind- og udløbsrør (alt, hvad der stikker ud af kassen, skal monteres på plads). Installation af et varmekabel på en bobler, installation af tanke i en kasse og efterfyldning med sand. Installation af en termisk controller.

Værktøj, udstyr.

Alle forbindelser blev foretaget ved lodning - du har brug for en manuel gasbrænder. Sæt med bænkeværktøjer. Slibepude til mellemstørrelse til slibning af lodningspotter. For en nøjagtig udskæring af kobberrør er det praktisk at bruge en enderpendelsav, eller det vil gøre en miterboks med en båndsav.Det kom i praktisk elektrisk slibning, bænkskruestik. Til fremstilling af kassen blev der anvendt en cirkelsav, en lille høvl og den samme pendelsave. Boremaskine, skruetrækker. Et par klemmer. Til maling - pensel, opvask.

Materialer.

Kobberplader og messingtrimminger, kobberrør på 15 mm, 18 mm i diameter blev anvendt. Specielle tees og koblinger er dele af et kobbervandrør. To små nålehane, jernstykker fra gamle VVS-inventar. Tinn-kobber loddemetode 3, flux til det. Brush. LKM, bomulds klud. Lim - snedker's PVA.

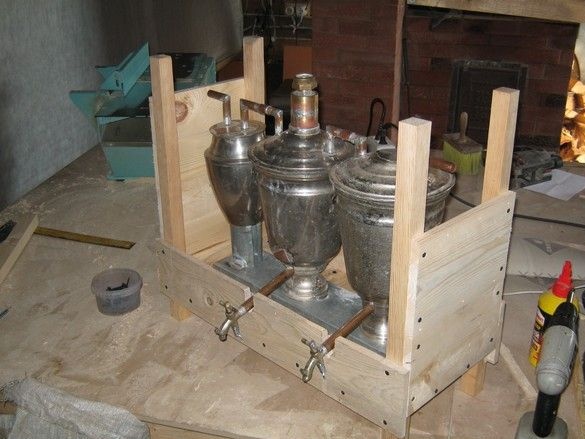

So. Han tog boksen op. Forberedt træ - til rammen, stærke, harpiksholdige stænger uden knuder og mangler, til beklædningsplader. Rammestængerne blev lagt ud. Jeg tilsluttede det "i halvdelen af træet" til snedkets PVA, kontrollerede rektangulariteten med en stor snedkerplads, klemte den fast med klemmer på et fladt bord. På billedet er der en tørreramme, to stykker den ene over den anden.

Efter tørring begyndte at kappe. Planker og beskæringer af en passende længde blev høvlet til en tykkelse på 12 ... 15 mm, skåret i størrelse, borede huller til fastgørelsesmidler, skruet med skruer. Han lavede udskæringer til de fremspringende drænrør, i fremtiden vil de blive yderligere dækket med tinplader.

Næsten en færdig kasse, tilfældet med håndtagene til transport. Som kuglepenne blev det besluttet at tilpasse de sidste (øverste) planker af kassens ender. For at gøre dette skar han ud deres øgede tykkelse, så det ville være behageligt at holde med hånden, og for at smukt lægge bunden af “håndtaget” med tyndt foring, måtte vi lave en konisk blank.

Efter at have markeret håndtaget, borede jeg kanterne på åbningen for hånden med en penbor på et stort træ (40 mm) i diameter, forbandt hullerne med en elektrisk puslespil, slibede store burr med et sandpapir.

Efter montering af håndtagene blev de resterende emner på sidevæggene markeret på plads, afskåret overskydende, skruet med skruer. Den sidste montering, alt ser ud til at passe.

Den færdige kasse uden fanatisme er slibet, grundet med fortyndet lak og malet i flere lag med emalje PF-115, græsgrøn, med en mellemlig slibning af de hævede fibre med et fint eller gnidet sandpapir. Mens malingen tørrer, kan du fremstille og installere de resterende jernstykker.

Jeg klargjorde og loddes nålehane i den omgivende armering - deres regelmæssige gevind designet til at stramme kolletterne, rensede dem med en trådbørste, loddet med en gasbrænder med tin-kobberlodde og en speciel fluxpasta til dette lodde. Tilslutning af luftslange - hurtig frakoblingsstandard til spiral-pneumatisk orange slange. Kobberrør fra et vandforsyningssystem med en diameter på 15 og 18 mm, det ville være dejligt at forbinde dem med standarddele, der tilbydes specielt til dette - koblinger, vinkler, men kun et par af deres typer var tilgængelige - tees, koblinger, stik. Jeg var nødt til at komme ud. Jeg gjorde vinklerne på 90 grader alene - jeg skar enderne af rørene i en vinkel på 45 grader på endesaven (brug i det mindste beskyttelsesbriller!) Og efter afdrivning og påføring af flux satte de dem på en rød mursten og loddes med en brænder. Glem ikke at skylle fra flux med varmt vand - syrestrøm. Når man lodder flere steder i nærheden, går vi ud fra det generelle princip - først lodder vi mere massive dele, derefter mindre, så der er mindre chance for, at den forrige lodning forfalder, selvom du lodder med det samme lodde. Hvis diametrene af de loddede dele ikke i væsentlig grad faldt sammen, dominerede de den krævede mængde kobber, tidligere godt afstrippet tråd, med en diameter på ca. 0,4 ... 0,5 mm. Jeg demonterede vandhanerne før lodning så meget som muligt for ikke at varme op plastikvridningen og gummipakningerne. Glem ikke at prøve rørene oftere på arbejdsstationen, så på grund af den fraværende sind, som russiske rasta siger, "ikke at rodet siderne."

Til sidst loddes de forberedte ved hjælp af de tilgængelige tees. Huller kompenseres også ved trådvikling. Bypass på eller lidt over påfyldningshalsen, dens hanen skal kigge ud af sandbedet. Dens rør er let skråtstillet til den lodrette akse for ikke at blokere adgangen til påfyldningshalsen.

Der er arrangeret et sted i udløbsrøret til flammehindreren, hvilket forhindrer, at flammen trænger ind fra "bagfra" ind i enheden. Flammehæmmere af denne art skal installeres - i fartøjerne er en færdiglavet blanding af brændstof med et oxidationsmiddel, og indtrængningen af flammen indeni fyldt med alvorlige konsekvenser. Heldigvis er forbrændingshastigheden for benzindampe relativt lav, og kobbermuddlen i røret er en garanteret foranstaltning til at undertrykke flammen. Hun vil blive fyldt med volumen i udløbsrøret fra den gevindede del til hjørnet. Så at trådfyldningen ikke kryber ud af dets tilsigtede sted, loddes et tværgående stop for at dreje røret - et stykke tykt messingtråd. En 0,5-tommers gevind loddes til udløbsenden af røret fra vandfittings - en messing “klovn” fra sættet af badeblanderen. Den ikke-standardvinkel er fremstillet på lignende måde som de foregående af hensyn til bekvemmeligheden - når karburatoren placeres nede til venstre under bordet, vil udgangsslangen bøjes mindre.

Et obligatorisk trin er en lækagetest. I færdigmonterede beholdere med fittings er det ganske enkelt - tilslut udløbsrøret med et standard VVS-stik, smør korkhaner, klip et elastisk bånd til påfyldningspluggen. Det gjenstår at forbinde kompressoren til indgangen til enheden og gå efter sømmene med sæbe skum efter pumpning af flere atmosfærer. Marker stederne for luft lækage og lodning efter vask og tørring. Kontroller også resultatet.

Det var her med min enhed, at der opstod en ulykke - da der pumpedes omkring fire atmosfærer, blev en skal revet af på boblerdækslet. Måske var der en lille mangel ved fabriksstemplingen af låget - en revne i stedet for stærk bøjning. Måske på grund af fraværet eller utilstrækkelig annealing før stamping. På det, en revne, blev låget af. Samtidig “åbnede” tanken, rev et af rørene til en nabo og bøjede basen let. Der blev gjort flere forsøg på at reparere, men det var umuligt at gendanne enheden nøjagtigt, og vigtigst af alt, pålideligt, uden betydelig demontering. Enheden er afsat til mindre kritisk end brug af brændstofbeholder.

Resultatet af ulykken var generelt overdreven selvtillid og markant mindre pres var nok til at kontrollere tætheden med sæbebobler. Under den normale betjening af enheden overskrider trykket inde i beholderne ikke atmosfæretrykket, og ved at tage kendte forholdsregler for at beskytte mod "omvendt flammestrejk" (kobbernet, "muddle") kan beholderne være fremstillet af meget tynde materialer.