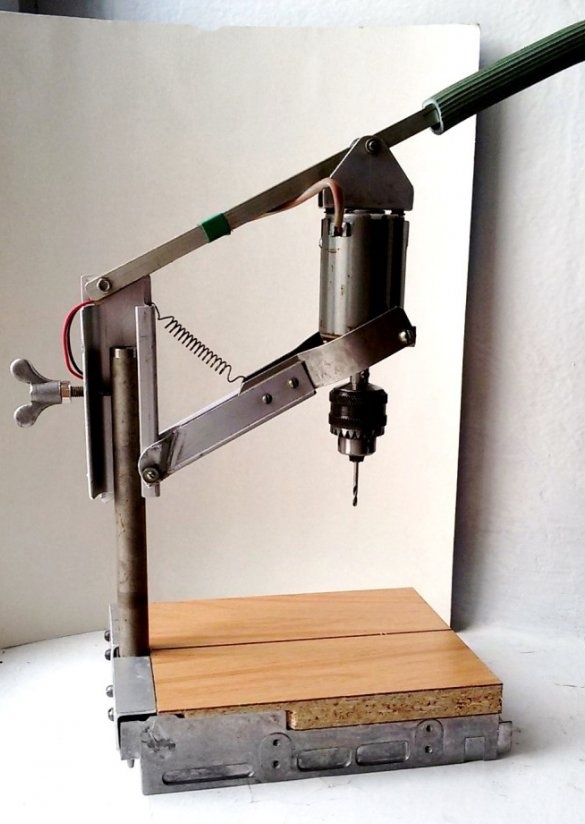

Det foreslås at fremstille en lille boremaskine af et meget enkelt design. Til dets fremstilling kræves ikke mønsterdelene - præcise føringer, rullelejer, bevægelsesmekanismer. Hvis der i din husstand er en lille instrumentmotor med en borchuck på akslen, kan du begynde at arbejde. Vi fremstiller maskinen af improviserede materialer. Billetter til komponenter vil ikke være vanskelige at finde.

Designfunktioner.

Denne maskine er let at fremstille, men har nogle begrænsninger. Dens design er designet til boring af huller op til 10 mm dybe. Maskinens muligheder i borediameter og det materiale, der behandles, afhænger af den anvendte elektriske motors egenskaber (kraft, akselrotationshastighed).

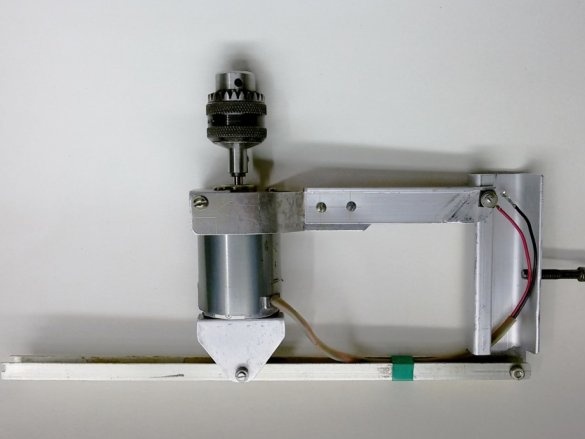

En begrænsning i boredybden er forbundet med udformningen af boredriftophæng. Enheden er baseret på et hængslet parallelogram. To lodrette, lige i længde og modsatte led paralleltogram, dette er den elektriske motor og ophængets bund. De resterende to lige og modsatte links er forbindelseselementerne. Som du ved, i dette design vil de modsatte links være parallelle ved enhver rotation af parallelogram-linkene. Derfor vil den fælles akse for den elektriske motor og boret (ved den nøjagtige fremstilling af parallellogramelementer) altid være parallel med aksen på det faste stativ og vinkelret på maskinbordet.

Som reference er en rhomboid et parallelogram, hvor tilstødende sider har forskellige længder og vinkler ikke er lige.

Opsætning og arbejde på maskinen.

Positionen af forbindelsesledene parallelt med tabellen vil blive taget som nulstilling. Når man bearbejder en del på en maskine for at øge nøjagtigheden, skal placeringen af disse led nærme sig en vandret position.

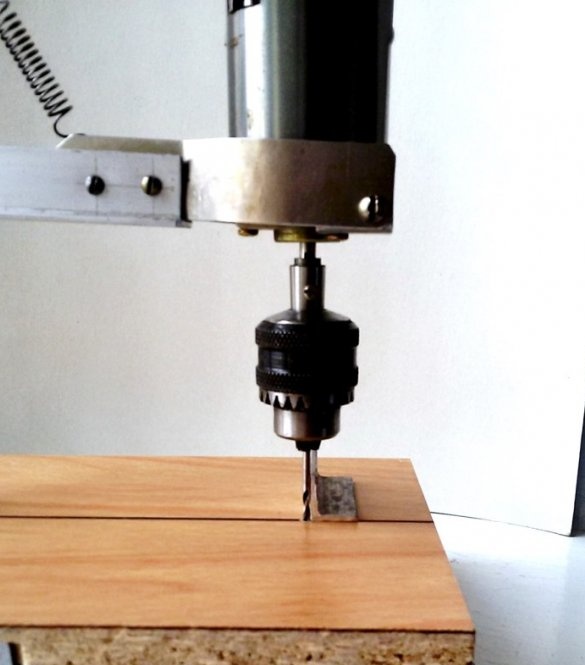

I dette tilfælde, med borens aksiale bevægelse fra +5 mm til -5 mm (10 mm slag) fra ledens nulstilling, vil den radielle forskydning af boret (i romboidplanet) være 0,08 mm. Denne forskydningsmængde vil være på en ledelængde på 150 mm. I praksis er denne forskydning umærkelig og vil ikke være kritisk for værktøjet og det hul, der bearbejdes.

Når der bores trykte kredsløbskort, selv med et sprødt hårdt værktøj med en diameter på 0,8 mm, vil offset af boret på pladen med en tykkelse på 2 mm være 0,003 mm (3 mikron). Sammenlign den givne værdi med forskydningen og placeringen af denne bor, når man behandler tavler manuelt.

Maskinen justeres til størrelsen på delen, i højden ved hurtigt at bevæge sig langs maskinstativet, ophængsbasen og fastgøre den med en tommelfingerskrue. Højden på at løfte og fastgøre ophængets bund bestemmes visuelt af risikoen for nulstilling (plottet på bunden af ophængningen - det sidste foto), når du berører delen med spidsen af boret. Når der bores forskellige plader med en tykkelse på 1 ... 3 mm, kræves der ikke en justering i højden.

Yderligere designfordele.

Muligheden for at installere plader i store størrelser (med en stigning i borets overhæng, borenøjagtigheden øges)

Ved frigørelse af håndtaget, når boringen er slut, går motoren med en bor under fjederens virkning hurtigt op og tilbage en betydelig afstand, hvilket frigør delens bearbejdningszone.

I den højeste position kan du nemt og hurtigt skifte bor.

Jeg tror, at ovenstående egenskaber taler for fremstillingen af den foreslåede maskine. Den tid, der bruges på fremstilling af dette maskindesign, lønner sig i godt humør ved at udelukke sammenbrud af dyre og knappe øvelser.

1. Anvendelige materialer og detaljer.

Elektrisk motor og mekanisk eller spændebånd.

Stykker af en metalplade med en tykkelse på 1,5 ... 2,0 mm.

Leje af aluminiumsprofil, rør.

2. At lave et bord over en boremaskine.

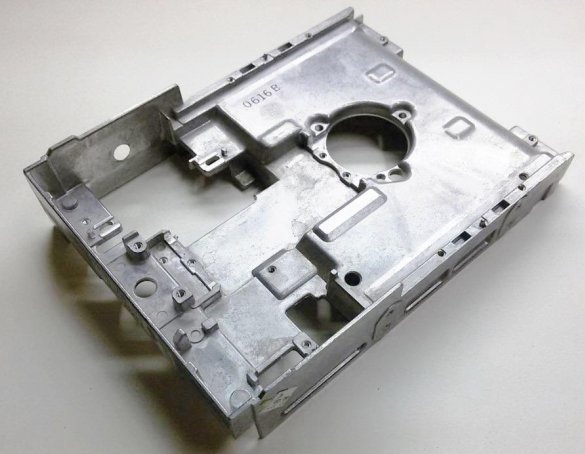

Først og fremmest skal du vælge bordet på boremaskinen. Dens størrelse, stivhed og styrke bestemmer nøjagtigheden og brugervenligheden. Der er mange forskellige borddesign. I den givne version af maskinen bruges cd-afspilleren, der længe venter på dens sekundære brug. Rektangulær kasse med mål på 145 x 200 mm, støbt af aluminiumslegering. Det har lav vægt, en stiv struktur og fladhed langs periferien af den nedre del af delen, hvilket giver god stabilitet til det fremtidige produkt. Derudover kræver denne del praktisk talt ingen yderligere behandling. Af disse grunde blev foringsrøret taget som grundlag i maskinbordet.

En af de korte vægge (på billedet til venstre) i midten har et hul til M8-bolten, som automatisk bestemmer installationen af maskinstativet der.

Som reol kan du bruge valset metal eller et rør med en diameter på 18 ... 25 mm.

Den betragtede struktur anvendte et tyndvægget stålrør med en diameter på 18 mm, hvilket gjorde det muligt at forenkle metoden til fastgørelse af det på bordet.

Vi vælger en bolt med en M8 gevind og et hoved, hvis diameter passer tæt ind i hullet i røret (det kan tage en vis forfining af diameteren). Skru møtrikken på bolten, og tryk dem ind i røret. Stativet er klar. Det gjenstår at fastgøre det på bordet med en anden møtrik.

På den øverste del af bordet fastgør vi bordpladeskæringen fra det laminerede spånplade langs konturen af emnet. I dette tilfælde vil maskinstativet yderligere være klemt fast mellem husets væg og bordpladen. I fremtiden fastgør vi foringen på en aluminium firkant på stativets frie sider af stativet. Alt dette giver det installerede rack yderligere stivhed.

I processen tjekker vi og justerer om nødvendigt maskinstativets vinkelret på bordet.

3. Gør bunden af suspensionen.

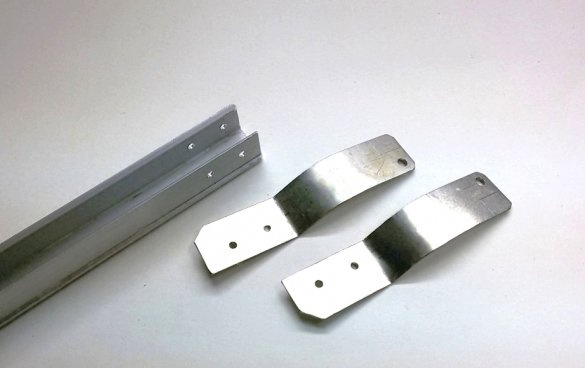

Ophængsbasen er nødvendig for at installere den leddede parallellogrammekanisme på maskinstativet. Det tjener som en integreret del af rhomboid, fastgør det på stativet, i den ønskede højde og i en valgt vinkel fra bordkanten. Formet aluminiumsprofil (18 x 40 mm), der tidligere fungerede som håndtaget på en møbeldør, blev brugt som emne til ophængsbasen.

Midt i et afsnit af profilen, omkring to elektriske motorlængder, borer vi et hul og skærer en M6 eller M8 gevind under fastgørelsesskruen. Vi kontrollerer pålideligheden af ophængsbasisinstallationen på maskinholderen.

Fremstilling af en mekanisme til montering af en elektrisk motor

4. Sænk motorholderen.

Til den foreslåede boremaskine blev der anvendt en jævnstrømsmotor med permanente magneter DC 24V, 0,7A.

Vi begynder produktionen af det leddede parallellogram med hovedleddet, der består af en elektrisk motor og dens fastgørelseselementer. Dimensionerne på den anvendte motor kan være forskellige såvel som monteringshullernes placering. Derfor er dimensionerne af fastgørelsesorganerne ikke angivet.

Fra en stålplade med en tykkelse på 1,5 ... 2,0 mm producerer vi den nederste motorholder. Bor side koblingshuller i skærmens sidehylder og skær M4-tråden i dem. Installer motorholderen med to standardskruer.

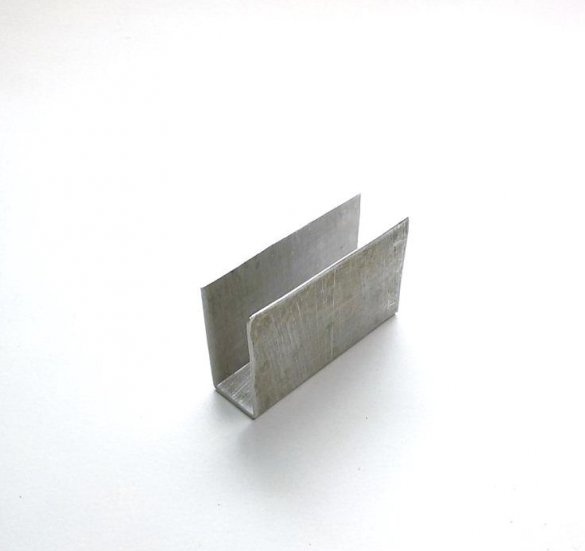

5. Parallellogramets nederste link.

Vi vil stille det nederste led på parallellogrammet fra det valsede aluminium til rådighed. For eksempel blev der i den foreslåede konstruktion anvendt en U-formet aluminiumprofil (20 x 20 mm), som tidligere blev brugt til fremstilling af vinduer.

For at forbinde det nederste led med motorstøtten, fra en stålplade med en tykkelse på 1,5 mm, producerer vi to spejlfremstillede overgangselementer. De er stift forbundet til linkprofilen med to skruer (nitter).

6. Nederste led med motorstøtte

Længden på det nedre led bestemmes af størrelsen på det fremstillede bord. I dette design defineres denne længde (afstanden mellem monteringshullernes akser) som 150 mm. Marker huller for tilslutning til bunden af ophæng, og skær profilen til den ønskede størrelse. Om nødvendigt danner vi på profilens skårne side bredden af rillen til en tæt forbindelse i bredden med ophængets parring. Vi bor langs markering af koaksiale huller.

Vi samler det nederste led med understøttelsen af den elektriske motor. Ved hjælp af M4-skruerne fastgør vi det nederste led til motorstøtten, hvilket sikrer fri rotation i forbindelsen. Placeringen af hængselhullet i det nedre led bag motoren er dikteret af den maksimale mulige stigning i længden af leddet, hvilket øger nøjagtigheden af behandlingen.

7. Øvre motorophæng.

Fra en stål- eller aluminiumplade med en tykkelse på 1,5 ... 2,0 mm producerer vi det øverste motorophæng. Udformningen af delen afhænger af placeringen af fastgørelsespunkter på den eksisterende motor. Installer det øverste motorophæng.

8. Parallellogramets øverste link.

Parallellogramets øverste led er også lavet af valset aluminium. For eksempel anvendte det foreslåede design en H-formet aluminiumsprofil (12 x 16 mm). Marker emnet på det øverste led. Vi overfører afstanden mellem akserne i monteringshullerne på det fremstillede nederste led på arbejdsemnet på det øverste led. Bor huller til markering. Længden af arbejdsemnet på det øverste led er det ønskeligt at fordoble i forhold til arbejdsstørrelsen på leddet. Vi bruger den frie ende af profilen som et håndtag til fodring af boret, hvilket reducerer håndkraften med halvdelen. Et stykke plastrør kan placeres på denne del af emnet.

Afstanden mellem monteringshullernes akser og deres placering på motorstøtterne overfører vi til ophængsbasen. Med andre ord, i det fremstillede parallelogram skal linjerne, der forbinder akserne i monteringshullerne på motorophængene og ophængsbasen være lige og parallelle.

For at opfylde denne betingelse klippes en del af profilen i den fremstillede maskindesign ud på basis af ophængningen (i den øverste del).

9. Samling af det ledede parallelogram - rhomboid.

Vi samler en rhomboid, installerer den på et reol og kontrollerer mekanismen, der er i drift.

10. Mekanismens nøjagtighedskontrol

af vinkelrethed

til bor med et slag på 10 mm

under belastning.