Meget ofte, i beskrivelserne af forskellige komfurer, bliver fremstillingsprocessen for den vigtigste og mest afgørende del - lyddæmperen enten forsømt, eller de berører dette emne i forbifarten, eller oplysningerne er ærligt ikke testet. Og i mellemtiden er dette hjertet i lyddæmpeovnen, som mange af dens parametre stort set afhænger af. Muffle-materialer findes ikke ofte på salg, de er ofte dyre.

I det følgende beskrives et eksperiment til fremstilling af en muffel til en glasugglingsovn (maks. 600 ° C). En ovn med denne form for muffel kan bruges til glasblæsning, lampearbejde. Muffelens volumen er ca. 4 liter. Varmeaggregat lavet af nichromtråd af den "interne" type - spiralen er vægget op i tykkelsen på muffelens vægge. Opgaven var at gøre det billigste og effektive design egnet til praktisk brug.

So. Som materiale til muffelens vægge blev der anvendt en masse bestående af talkum blandet med flydende glas. Varmeapparatet er en nichromtråd. Som en primær termisk isolering - en tyk asbestkabel. Den vigtigste varmeisolering i ovnen antages at være skum. Overvej nogle af funktionerne i disse materialer i en lignende applikation.

Den første ting du skal være opmærksom på er vandglas og nichrom. Af det vigtige - flydende glas er let elektrisk ledende i smelten fra ca. 650 ° C; det opløser aktivt ildfastgørelser fra 700 ° C; vandglas forårsager katastrofal korrosion af varmeapparater. Det er nok at droppe en dråbe flydende glas på varmetråden, så det brænder ud ved ovnens første start. Når man blander flydende glas med andre komponenter (korund, chamotte, sand osv.), Aftager naturligvis skaderne på ildfaste stoffer fra det, men den ætsende virkning på varmeren forbliver. Denne ætsende virkning forklares med det høje indhold af natriumoxid i flydende glas (flydende glas er natriumsilikat Na2SiO3). Natriumoxid ødelægger den beskyttende oxidfilm på nichrome ved reaktionen:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Denne reaktion forløber aktivt allerede fra 600 ° C og fører til dyb oxidation af nichrome.

Med fechral er situationen endnu værre - en beskyttende film af aluminiumoxid i kontakt med natriumsilikat mister sine beskyttelsesegenskaber og begynder at overføre ilt til metallet, der begynder at oxidere næsten som simpelt jern.

Asbest. Ved 800 ° C mister det kemisk bundet vand og omdannes til pulver. Derfor kan produkter fra det, såsom pap eller ledning, arbejde op til denne temperatur. Derudover bør fechral ikke være i kontakt med asbest [2]. For øvrig, om tab af vand - når man bruger asbestplade eller -snor ved høj temperatur, bliver calcinering, asbestprodukter skrøbelige. Hvis det er nødvendigt at adskille den termiske isolering af asbest, skal du lade den ligge i en dag eller to. Asbest er mættet med vanddamp fra luften og bliver blød igen.

Skumbeton. Det er et byggemateriale til generel brug. Med en ikke særlig stærk overflade, tåler den 600 ° C og op til denne temperatur er det en fremragende varmeisolator.

Ildfast belægning af talkum-flydende glas fungerer i sig selv op til 1000 ° C [1].

Så ved de ønskede temperaturer (op til 600 ° C) kan de anførte materialer anvendes.

Fremstillingsteknologien til en sådan muffel er beskrevet i [1] til miniature højtemperaturrørovne og involverer vikling af varmeapparatet på et sammenfoldeligt emne, belægning, tørring, fjernelse fra emnet og tørring, efterbehandling og forsyning af den færdige muffel med termisk isolering. I henhold til den foreslåede teknologi er der forsøgt at fremstille en muffel til en rimelig mængde - lidt under 4 liter.

Hvad der var nødvendigt for fremstillingen.

Tools.

For at lave et råmateriale havde jeg brug for et tømrerværktøj, en skruetrækker. Beholder til blanding af komponenterne i den ildfaste masse, gummispatel til anvendelse.

Materialer.

Ud over flydende glas og talkumspulver (babypulver) havde vi brug for - tykt papir, garn, papirbånd, pakning af plastfolie, nogle fastgørelsesmidler. Færdig spiral af nichrome.

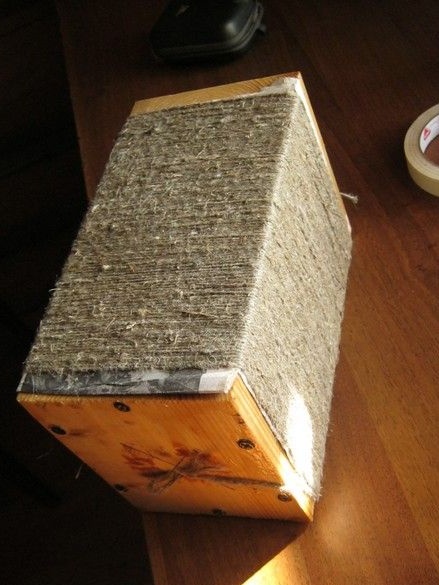

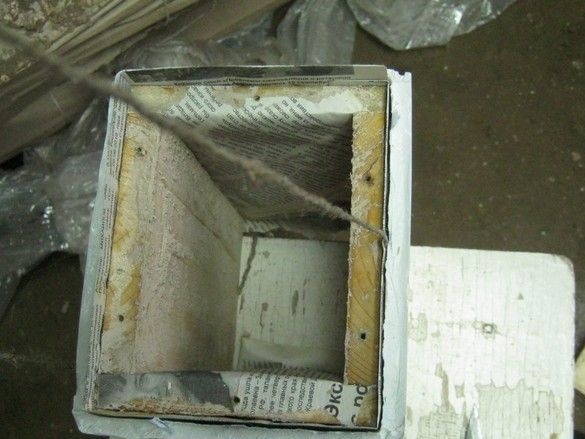

Først og fremmest hentede jeg et tomt til at vikle en passende størrelse. Hun blev en kasse, hvor hun før eksperimenterede med fremstilling af lermuffel. For at give det "let at folde" drejede han væggene med selvskærende skruer gennem et lag med avispapir, dette forhindrede laklaget i at klæbe sammen. Hvis emnet er fremstillet specifikt til vikling på den beskrevne måde, er det ikke nødvendigt at dække det med lak. Efter montering af sidevægge skruede jeg enderne af kassen og fjernede skruerne på sidevæggene. Som et resultat fik jeg en kasse, der demonteres fra enderne.

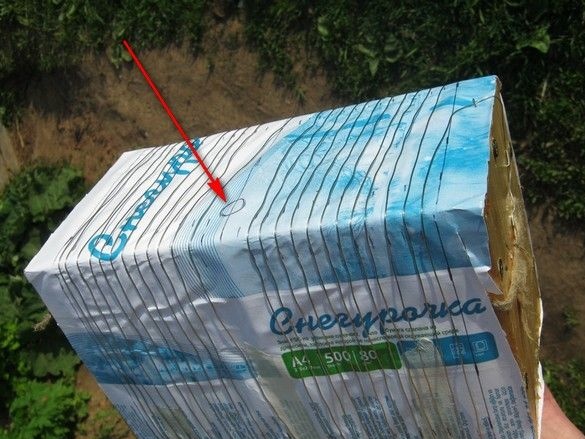

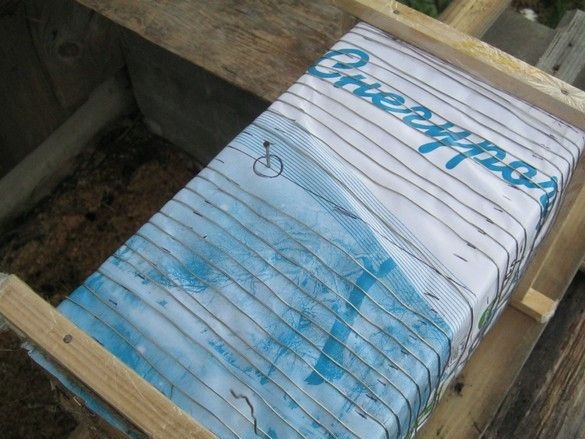

Det næste trin er at vikle rebet. Stram, drej for at dreje. Den enkleste garn blev anvendt. Enderne blev midlertidigt fastgjort med flere beslag fra en konstruktionshæftemaskine. I enderne, så du kan grave ud senere. Jeg lavede et lag “vokset” papir oven på rebwinderen - jeg påførte emballagen fra en pakke printerpapir og fastede enderne med papir “maskering” tape.

Forberedelse af varmelegeme. Nichrome er en meget dyr ting, og at få det med spoler, så gården har et antal diametre, i tilfælde af behov for en varmelegeme - det er ulønnsomt. Det er heller ikke altid muligt at købe flere titalls meter med den krævede diameter. Som en mulig mulighed - se efter færdige varmespiraler, og brug dem. Nedenfor på billedet er den lokale version en svær Chelyabinsk-spiral. Bemærk de moderate omkostninger og tilgængeligheden af et antal forskellige kapaciteter i butikken. Endnu lavere er en række iterationer til at vende en spiral tilbage til en tråd.

Enden af den bøjede ledning var bundet til noget massivt og holdt ud og presset klude gennem en klump. I dette tilfælde skal du sikre den frie rotation af ledningens frie ende omkring dens akse. De sidste par redigeringer - gennem en række videoer.

Tråden er forberedt, det viste sig omkring 13m. Varmerens kraft afhænger af størrelsen på lyddæmperen [2] og i dette tilfælde lidt overflødigt - opvarmningshastigheden vil være lidt højere end optimal. Modtaget 13 m divideret med omkredsen af de forberedte emner - modtog antallet af vendinger, der skal vikles, det er lille, hvilket i høj grad forenkler opgaven. Opdelte længden på viklingen (dæmpning) med antallet af drejninger - fik det viklede trin.I dette tilfælde kom det ud lig med ca. 8 mm - vi går, du kan vinde det med lukkede øjne.

Jeg besluttede at sætte et termoelement i siden af lyddæmperen - dette er et meget kortfattet design, du kan bruge en relativt kort, stiv (i et keramisk eller stålhus) termoelement uden kompensationsledninger, direkte til terminalerne på termostyringen. I stedet for termoelementhullet skubbes varmelegemets vikling fra hinanden, stedet tillader det. For øvrig, til ensartet opvarmning af den keramiske lyddæmpe, sker der undertiden vikling med en variabel stigning - tættere i kanterne, mindre ofte i midten. For ikke at miste et sted for en termoelement efter belægning, scorede jeg en lille fedd i midten.

Efter at have viklet varmelegemet lavede han siderne, så kanterne på den færdige lyddæmper var jævne. Til dette brugte jeg lameller indpakket i tynd ”pølse” polyethylen. Sikrede dem med nelliker. Lamellerne hvilede på et tomt rum under papiret for at justere dem, rullede lidt op af den samme garn på tomrummet.

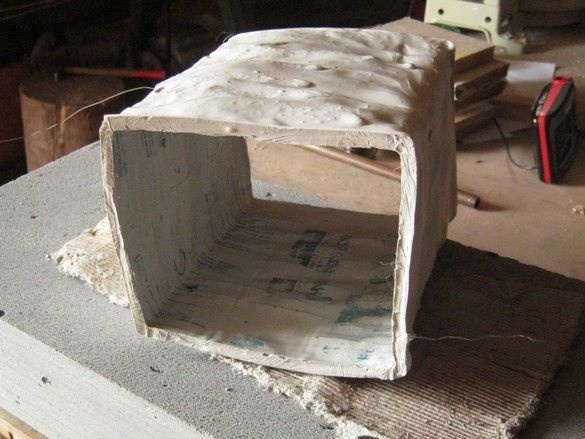

Belægningen var i to lag. Det blev udført med en gummispatel. Selve massen blev fremstillet af flydende glas og et farmaceutisk babypulver - der var ikke noget rent talkumspulver. Cirka ¾ glas flydende glas og 5 flasker pulver på 40 g hver blev brugt på et lag. Pulver under omrøring blev gradvis tilsat til en portion flydende glas, indtil konsistensen af tyk creme fraiche. Den resulterende sammensætning blev påført på alle fire sider, tørret vandret, lejlighedsvis vendt. Belægningen viste sig at være meget tyktflydende og drænes praktisk talt ikke.

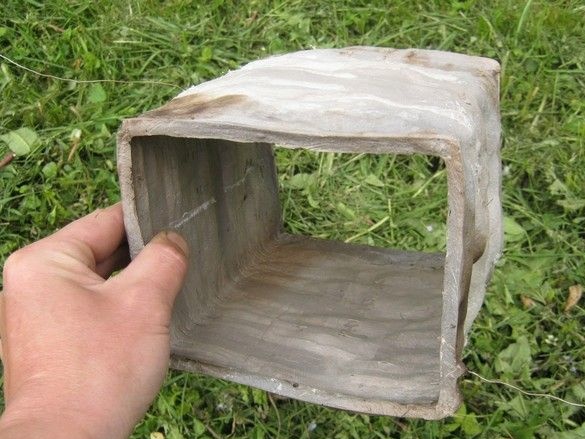

Efter hærdning af belægningen af lyddæmperen begyndte han at adskille emnerne og fjerne lyddæmperen. Puttede forsigtigt siderne, indpakket rebene under dem. Han fjernede endevæggene og begyndte at spole rebet tilbage imellem lyddæmperen. Her ventede et bakholdsangreb - for det første var rebet temmelig groft, tykkelsen var ikke særlig ens, ofte blev vævene af små fliser vævet ind i rebet. Det værste var i hjørnerne. Til sidst blev rebet alene for at ikke skade mufflen, og træbunden blev simpelthen forsigtigt slået ud i stykker.

Mufflen var ikke så tør og holdbar. I fravær af en liggende bund, stræbte han og kom ikke tættere på et parallelogram, hvis ikke det blev dannet. Men efter en nat tilbragt stående, svømmede lidt ".

Efter flere dages tørring begyndte jeg at tænde den. Mufflen sættes lodret på et stykke asbestpapir, alt dette på luftbetonsten, indpakket ovenpå med "primær" termisk isolering - en tyk asbestkabel. Dækket med flere stykker asbestpapir.

Jeg lavede de første forbindelser gennem et 1,4 kW jern forbundet i serie. Jernet reducerede strømmen, dens temperaturregulator efter opvarmning tændt i 5 ... 10 sekunder. Cirka en gang pr. Minut. Resultatet blev en meget blid opvarmning - på 3 ... 4 timer blev mufflen opvarmet til 300 ° C. Efter adskillige dages blød tørring blev en 4 kW varmeapparat tændt i serie. Ting gik sjovere. Over 400 ° C begyndte stivelse fra babypulver at brænde ud, og processen måtte overføres til fri luft.

Resultatet er en lyddæmper med meget lette stive vægge, der ligner keramik. Med en let tappning høres en ringetone.

Generelt blev forsøget betragtet som vellykket - det var muligt at fremstille en muffel til glødelegningsovnen med en arbejdstemperatur på op til 600 ° C. Omkostningerne er minimale. Kørematerialer. For mere sikker brug skal du bruge en anden belægning fra indersiden efter tørring helt. Tør på lignende måde. Om nødvendigt kan en lyddæmper fremstilles på lignende måde.

Arbejd med fejlene.

Først og fremmest skal du finde rent talkum - brænd det i meget lang tid og er ubehageligt. Formen skal gøres mere afrundet med glatte hjørner, så vil der ikke være vanskeligheder med at slappe rebet. Med størrelsen på mufflen blev jeg lidt båret væk, men ønsket om at bruge den færdige form retfærdiggør mig.For forme og foringer er det bedre at bruge et tørt stykke hårdttræ og andre naturlige materialer - så kan den indledende tørring udføres ved at tænde, udføres direkte på formen, dette sparer dig for deformation. Desuden kan du prøve at udbrænde formen - antændelsestemperaturen, for eksempel birk, er 330 ... 350 ° C. På samme tid er der ikke behov for foringer og et reb. Da lyddæmpen ikke oplever mekanisk belastning ved frigivelse, er denne metode velegnet til bundversionen.

1. Brower G. (1985) Vejledning til uorganisk syntese. V.1. Kapitel 9 Høje temperaturer.

2. Hjemmelavet elektrisk lyddæmpeovn.